4U1F马铃薯收获机主要部件的设计与试验论文

2025-03-31 11:54:05 来源: 作者:xujingjing

摘要:设计了一种马铃薯收获机,旨在解决山西丘陵地区600~800 mm垄宽的单垄双行种植模式的马铃薯收获难题。通过对挖掘铲的受力分析,优化设计出一种圆弧边刃口的多铲型式,既能提高切土能力又有利于滑土;通过设计分离助力装置,对其进行调速从而适应不同的土壤类型,增强了收获机的薯土分离性能。

摘要:设计了一种马铃薯收获机,旨在解决山西丘陵地区600~800 mm垄宽的单垄双行种植模式的马铃薯收获难题。通过对挖掘铲的受力分析,优化设计出一种圆弧边刃口的多铲型式,既能提高切土能力又有利于滑土;通过设计分离助力装置,对其进行调速从而适应不同的土壤类型,增强了收获机的薯土分离性能。

关键词:挖掘铲;分离装置;分离助力装置

马铃薯和小麦、玉米、水稻主粮一样,是我国的第四大主要粮食作物W。我国的马铃薯种植面积和产量均占世界的1/42,居世界首位,2020年种植面积已达7000多万亩(1亩约等于0.067 hm²),产量达9000万t[3]。2015年在国家马铃薯主粮化战略实施后,马铃薯全程机械化率逐渐提高,综合机械化率约为29.77%4。山西省的马铃薯产区大多为丘陵山区,地块狭小、坡度较大的特点制约着机械化推广,导致综合机械化率低于全国水平。特别是马铃薯收获主要采取人工挖掘、人工捡拾等方式,劳动强度较大,收获效率低。

国外对于马铃薯收获机的研究历史比较早,机械化水平比较高。目前马铃薯机械化生产融入了电传感、导航、光电等高新科技5,此类机器的机型比较大,结构复杂,联合化程度高,收获效率也高,但是机具价格昂贵,且我国约50%的马铃薯种植区不适宜使用。国内马铃薯收获机主要有挖掘式收获机、联合收获机2种类型。对于丘陵山区而言,小型的马铃薯挖掘机比较适合,如青岛洪珠4U-110D型/1 2 0D型/1 3 0型,德州鸿友4US-70型、4UD-110型/130型,巨隆4UW-83型/100型/150型等。由于全国各地的土壤类型、地形特点、气候条件、种植模式各不相同,小型马铃薯收获机型的通用性也受到了限制。因此,针对山西省马铃薯种植的特点,研究一款适宜山西省丘陵山区的小型马铃薯收获机意义重大。

1整机结构和工作原理

1.1整机结构

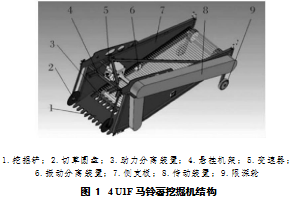

4UIF马铃薯收获机主要由挖掘铲、切草圆盘、变速器、传动装置、悬挂机架、振动分离装置、限深轮、侧支板、助力分离装置等组成,见图1。

悬挂机架固定机具的各个工作部件并确定其位置,与拖拉机联结。挖掘铲连接在左右侧板上,切草圆盘位于左右侧板前方用于切断杂草及防止薯土散落机具两侧,限深轮位于机具的后端并可进行高度调整,振动分离装置的主动轴、从动轴、传动链轮轴固定在左右支板上,分离助力装置安装在挖掘铲和振动分离装置之间。

1.2工作原理

拖拉机通过三点悬挂连结悬挂机架,带动挖掘机进行田间作业。切草圆盘在前进过程中被动旋转,切断杂草残余秧蔓以防止缠绕,挖掘铲按照规定深度挖出薯土混合物,在惯性力等作用下,薯土混合物被输送至助力分离装置。拖拉机动力输出装置PTO经由变速器将动力传递到侧置链轮上,再通过链条带动助力分离装置,同时PTO经皮带带动振动分离装置的主动轴转动,薯土混合物在被过滤掉部分碎土后到达振动分离装置前端,振动分离装置将薯土混合物进行土块破碎并与薯块分离,小于栅条间隙的小土块和杂物从分离装置的栅条中间被振动落下,薯块及少量大土块被带动到分离装置后端并落到田间,集中形成条带铺在地表上。

2主要工作部件设计

2.1挖掘铲的设计

2.1.1挖掘铲的结构及受力分析

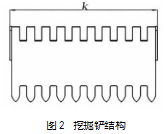

挖掘铲的主要作用是挖掘薯土混合物,包括薯块、土块、石头及藤草杂物等。挖掘铲可分为固定式、驱动式、组合式。固定式挖掘铲的外廓形状有平面三角形、曲面形、槽形。其中平面三角形铲结构简单,成本低,应用广。三角形铲有单铲、双铲、多铲。多铲由多个单铲组成,中间有间隙。本设计采用三角形的圆弧形多铲,以减小挖掘阻力,见图2。

挖掘铲在工作中主要受力有拖拉机的牵引力和工作阻力。参照农业机械学土壤工作部件的牵引阻力受力分析,挖掘铲的受力

R=R₁+R₂+R₃①

R₂=ks②

R₃=εbh v²③

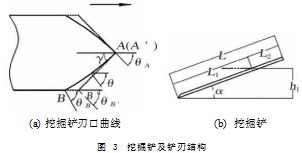

式中,R为挖掘铲牵引阻力(N),k为薯土混合物的抗变系数,s为挖掘铲挖掘横断面积(m²),ε为土壤系数(Ns²/m⁴),v为挖掘铲作业速度(m/s)。R₁为挖掘铲入土切土需要克服的阻力,与作业速度和薯土混合物的大小尺寸无关;R₂为挖掘铲使薯土混合物变形的阻力,与薯土混合物的横截面有关,与作业速度无关;R₃为薯土混合物动能变化阻力。为减小挖掘铲的工作阻力R₁,本文设计了圆弧形铲刃替代常规三角形直刃,见图3。

图3(a)中虚线表示常用的三角形铲刃,圆弧线是AB优化后的铲刃刃口曲线,前进方向见图3(a),A点的滑切角是θA,B点的滑切角是θβ,θ是圆弧线AB间的滑切角,A'点的滑切角是θA,16■市栏编辑席尚明B'点的滑切角是θB',θ'是虚线AB间的滑切角。

θA=θB=θ'④

θA<θB<θ⑤

顾耀权等研究表明,滑切比砍切阻力小,而且切割阻力随着滑切角的增大而减小,刃口曲线比直线省力,故优化后的圆弧形铲刃入土切土阻力更小6。

2.1.2挖掘铲的参数确定

挖掘铲的主要参数有铲面倾角α、铲刃倾角2γ、铲长L、铲宽K等,见图2、图3。其中铲刃倾角需满足以下关系

γ+θ=90°⑥

因滑切角θ大于摩擦角φ才符合摩擦定律,得γ小于90°-φ。

根据土壤类型不同φ都有区别,一般取值是30°~40°,本设计选取γ为45°,在此基础上确定刃口曲线。铲宽K主要考虑行距、马铃薯茎块地下分布情况、挖掘机行走偏差等因素。为了避免漏挖薯块,铲宽可按以下公式计算

K=M+b+3σ+2c⑦

M为平均行距(mm),本文设定为250 mm;b为薯块平均分布宽度(mm),设定为250 mm;σ为综合标准差(mm),设定为80 mm;c为机具行驶偏差(mm),设定为50 mm。考虑到当地种植情况垄底宽不大于800 mm,挖掘铲的工作宽度K设计为840 mm。

铲面倾角α一般取值为15°~24°,角度越小工作阻力越小,本文设定为20°。

铲长由下式确定

L=L₁+L₂⑧

L₁为挖掘铲入土长度(mm);L₂为地面长度(mm);h₁为挖掘深度(mm),设定为200mm;v为机具作业速度(m/s),取低值(0.7~1);g为重力加速度(m/s²)。

2.2分离装置设计

2.2.1振动分离装置结构

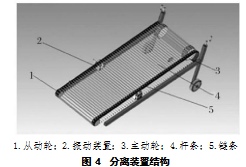

振动分离装置的作用是把薯土混合物中的薯块从土块、石块、杂物中分离出来,且平铺在地表。常用的分离装置有振动杆式、摆动式、拨齿式、旋转式等形式,本文采用条杆振动装置进行分离,包括传动链、振动装置、杆条、主动轮、从动轮等组成,见图4。

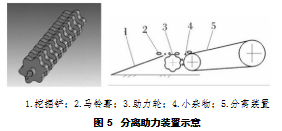

2.2.2分离助力装置

分离助力装置由一组一致安装的梅花轮组成,位于挖掘铲末端和振动分离装置之间,见图5,梅花轮厚40 mm,梅花齿顶圆直径110 mm,梅花齿根圆直径88 mm,每片梅花轮的横向间距40 mm,梅花轮采用树脂材料,减少对马铃薯的摩擦损伤。梅花轮的动力来源变速箱,并由调速机构连接。

当挖掘铲上的薯土混合物到达挖掘铲末端后,落在旋转的助力分离装置上,细小的土粒杂物随凹槽或轮间空隙落下,马铃薯及较大体积的土块杂物等或直接抛在振动分离装置的杆条上,或在下落过程中因间隙小不能下落被旋转的杆条带走,而后进入振动分离装置进行薯土分离。助力分离装置的主要作用是初步分离出一部分碎土,减轻振动分离装置的喂入量;进一步使马铃薯上的泥土脱落或者使大土块因揉搓而变小;调速机构是为了适应不同土质,土壤性质不同或者含水率不同要求梅花轮的转速不同。

2.2.3参数确定

振动分离装置的参数有分离筛倾角、分离筛长度、杆条直径。

薯土混合物主要在分离装置的分离筛上进行。杆条选用材料55铬硅杆条,耐磨且对马铃薯擦伤小。杆条直径根据手册及实际需要,设计为12 mm;杆条连接链是具有使用周期长噪声小的柔性橡胶链,杆条间距依据山西省马铃薯的长宽高尺寸范围中最小厚度为35~60 mm,而设计为40 mm;分离筛总长设计为2000 mm,其倾角可调范围10°~20°,倾角通过拖拉机三点悬挂与限深轮的相对位置进行调整。

振动分离装置的振动源为主动振动装置,其结构为四滚子式结构,两边各独立安装于分离筛的中间位置。研究表明,马铃薯收获机主动振动装置的振幅为15~60 mml⁷,考虑本地土壤条件确定为30 mm。

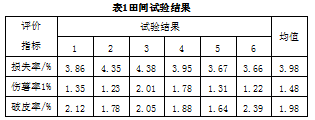

3试验结果

马铃薯收获机的样机于2024年10月在山西省运城市壕村进行试验。种植模式单垄双行垄作,为验证样机性能,试验前进行杀秧处理。测得垄土在0~200mm内含水率为18~22%,土壤坚实度为0.52~0.83 MPa。动力为雷沃804型拖拉机,试验作业速度2.5~3.5 km/h。

试验田长度大于35m,宽度大于10m,两端稳定区大于15m,测来回2个行程,每个行程选取3个小区,每个小区长度为3m,幅宽为作业宽度。考核指标为伤薯率、破损率、损失率。

结果表明,在挖掘深度20~25 cm时,挖掘铲安装角度为20°,挖掘作业比较稳定,符合行业标准NY/T648—2015《马铃薯收获机质量评价技术规范》的要求。

4结论

(1)4U1F马铃薯收获机结构紧凑,设计合理。经试验能够满足600~800 mm宽单垄双行马铃薯的收获需求,其考核指标为损失率3.98%、伤薯率1.48%、破皮率1.98%,这些指标均优于国家行业标准。

(2)挖掘铲的设计采用了多铲型式,通过理论分析,对刃口曲线加以优化,将刃口设计成圆弧型,这样设计刃口减少了入土切土阻力,提升了顺土效果。

(3)助力分离装置中的分离轮在设计上要求具备较强的拨土能力,同时避免直接伤薯影响收获质量,其外形轮廓必须确保把薯块送至分离杆条,且不让薯块从助力分离装置和振动分离装置的间隙掉落。经田间试验观察,助力分离装置的碎土分离效果良好,从而增强了振动分离装置分离性能。

[1]刘洋,高明杰,何威明,等.世界马铃薯生产发展基本态势及特点[J].中国农学通报,2014,30(20):78-86.

[2]中国农业年鉴编辑委员会.中国农业年鉴:2018[M].北京:中国农业出版社,2019.

[3]李彦彬.手扶自走式马铃薯收获机设计与试验[D].昆明:昆明理工大学,2022.

[4]云南省统计局.云南统计年鉴2017[M].北京:中国统计出版社,2018.

[5]王海翼,张兆国,IBRAHIM,等.丘陵山区小型马铃薯收获机设计与试验[J].浙江农业学报,2021,33(4):724-738.

[6]顾耀权,贾洪雷,郭慧,等.农业机械学报[J].2013,44(2):38-42.

[7]吕金庆,孙贺,兑瀚,等.黏重土壤下马铃薯挖掘机分离输送装置改进设计与试验[J].农业机械学报,2017,48(11):146-155.