基于圆柱型表面织构的配流盘摩擦特性研究论文

2024-06-06 11:01:19 来源: 作者:xieshijia

摘要:建立了带有圆柱型微观织构配流盘的油膜弹流润滑模型,采用有限差分法求解雷诺方程,迭代之后求得符合误差允许的离散近似解。将得到的数值解导入MATLAB中绘制出微观织构配流副油膜特性云图。通过对比不同工况下带有微观织构与不带微观织构的配流盘之间的油膜摩擦特性差异,发现织构表面的配流盘能有效提高油膜的承载力,减少配流盘与缸体之间的接触,减小摩擦系数,改善润滑条件。

摘要:建立了带有圆柱型微观织构配流盘的油膜弹流润滑模型,采用有限差分法求解雷诺方程,迭代之后求得符合误差允许的离散近似解。将得到的数值解导入MATLAB中绘制出微观织构配流副油膜特性云图。通过对比不同工况下带有微观织构与不带微观织构的配流盘之间的油膜摩擦特性差异,发现织构表面的配流盘能有效提高油膜的承载力,减少配流盘与缸体之间的接触,减小摩擦系数,改善润滑条件。

关键词:配流副;微观织构;摩擦;弹流润滑

1.引言

柱塞泵是一种将机械能转化为液体压力能的液压元件,由于其额定压力大、转速高、功率大等优点,常被用于驱动农业机械的液压系统,如拖拉机的液压传动系统、农田灌溉系统等。配流副是斜盘式轴向柱塞泵三对关键摩擦副之一,其摩擦效率直接影响柱塞泵的工作效率。随着业内对于泵性能的要求不断提高,如何提高配流副摩擦效率成为亟待解决的问题。自Hamilton等在材料摩擦表面加工微凸起织构[1],并通过实验验证了微观织构对于改善摩擦性能的积极作用之后,陆续有国内外学者通过实验发现摩擦表面的微凹坑也能够起到相似的效果[2-4]。随着材料表面加工技术的发展,越来越多的实验结果证明了微观织构能有效改善机械零件的润滑状况,减少摩擦磨损[5,6]。

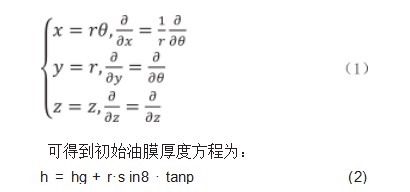

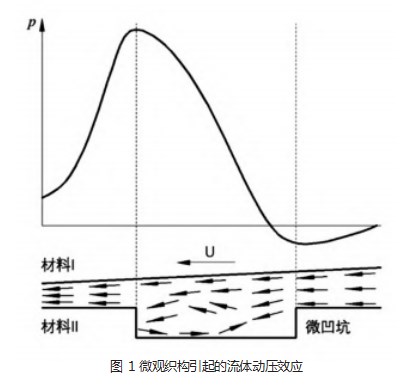

关于润湿工况下的微观织构减摩机理,Hamilton等认为微观织构的存在导致润滑油膜出现收敛楔,进而引发流体动压效应,使得油膜在收敛楔一侧附加流体动压力,最终为油膜提供额外的承载能力[1,7]。

研究将基于圆柱型表面织构配流盘建立油膜数学模型,结合弹流润滑(EHL)理论,通过有限差分法求解[8,9],得到油膜压力、弹性变形的离散值,经过不断迭代得到符合误差允许的近似解,并将数据导入MATLAB绘制出压力、弹性变形分布云图。改变配流副工作参数,分析圆柱型微观织构对于配流副摩擦特性的影响。

2.理论基础

2.1建立微观织构配流副模型

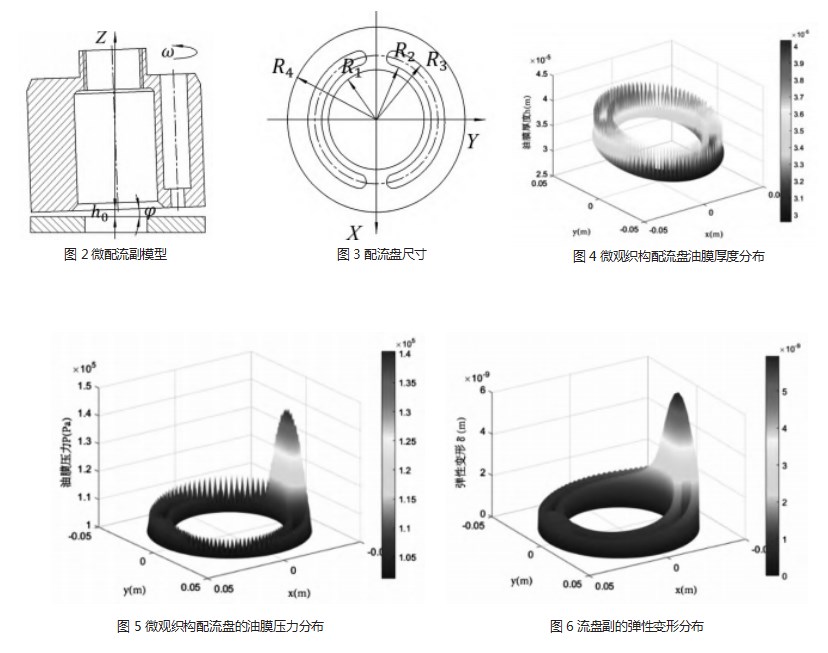

柱塞泵在工作状态下,由于缸体相对于配流盘的高速转动,缸体受到一定偏载力矩的作用,导致其相对于配流盘倾斜一定的角度,如图2所示。

图3所示为配流盘的外形俯视图及其尺寸。

2.2理论模型求解

2.2.1油膜厚度

由于缸体与配流盘倾斜一定的角度,所以配流副油膜呈圆环状的楔形,为方便后续计算,将直角坐标系转化为极坐标系:

2.2.2雷诺方程

为了更好地对弹力润滑模型进行计算,需要忽略次要影响因素,所以对配流副的弹流润滑模型作出如下假设:

(1)忽略润滑油自身的重力影响;

(2)配流副润滑油膜中的润滑油均为牛顿流体;

(3)配流副缸体与配流盘的润滑接触面无滑移现象;

(4)不考虑润滑油体积力与工作过程中产生的惯性力;

(5)润滑油为不可压缩流体;

(6)配流端面曲率无影响;

(7)忽略油膜压力沿Z轴方向的变化。

极坐标下的雷诺方程为:

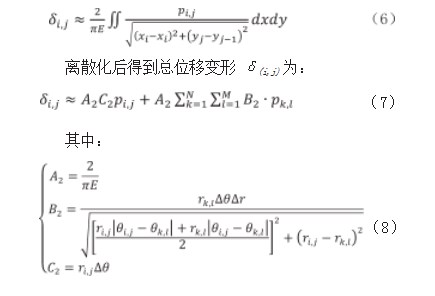

2.2.3弹性变形

由于配流副受到油膜承载压力的作用,材料表面会产生弹性变形,变形量进一步影响油膜厚度。变形量具体大小可以通过弹性变形理论进行计算。

3.油膜特性

配流盘上圆柱型微观织构沿圆周方向均匀排布120个,沿半径方向均匀排布10个,在给定初始工作条件(见表1)的情况下,通过计算得到的离散结果,导入MATLAB绘制油膜特性云图。

3.1油膜厚度分布

油膜厚度整体呈楔形,收敛隙油膜较薄,另一侧油膜较厚,密封区域由于存在微凹坑织构,厚度呈针状凸起。

3.2油膜压力分布

由于流体动压效应,油膜压力在收敛隙处达到峰值。在织构区域也出现明显的流体动压效应,压力峰明显高于周围非织构区域。油膜压力转化为推开力作用在缸体上,将缸体推向远离配流盘的方向,减小缸体与配流盘之间的接触,降低摩擦过程中的磨损,提高其摩擦效率。这与理论推导和实验结果一致,侧面验证了计算结果的合理性。

3.3弹性变形分布

油膜压力作用于配流副上会引起配流副的弹性变形,其变形量与承载压力呈一定的正相关,所以弹性变形分布规律与配流盘的油膜压力分布规律保持同步。

4.摩擦特性

为验证不同工况下光滑配流盘与微观织构配流盘的摩擦特性差异,分析微观织构是否能够真正起到改善润滑效果,取不同初始工况条件,对比两种配流盘对油膜承载力F、摩擦力Ff、摩擦力矩Ft、摩擦系数μ的影响。

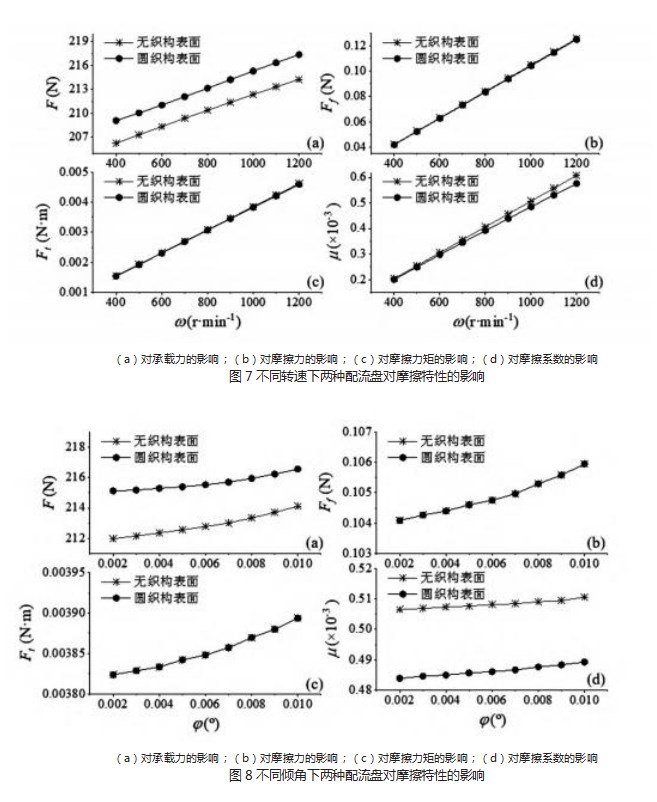

4.1转速对摩擦特性的影响

将缸体转速从400rpm提升到1200rpm,计算结果如图7所示,图7(a)是对油膜承载力F的影响;图7(b)是对摩擦力Ff的影响;图7(c)是对摩擦力矩Ft的影响;图7(d)是对摩擦系数μ的影响。

通过图7可以看出,不同转速下织构表面的配流副均能有效提高油膜的承载力;表面织构对于摩擦力和摩擦力矩不存在明显的影响;对于摩擦系数,当缸体转速从400rpm提升到1200rpm,织构表面配流副的摩擦系数始终小于光滑表面配流副,且速度越大,减摩效果越明显。

4.2缸体倾斜角度对摩擦特性的影响

将缸体倾斜角度从0.002°提升到0.010°,计算结果如图8所示,图8(a)是对油膜承载力F的影响;图8(b)是对摩擦力Ff的影响;图8(c)是对摩擦力矩Ft的影响;图8(d)是对摩擦系数μ的影响。

从图8可以看出,不同缸体倾角下,织构表面配流副可以提高油膜承载力,降低摩擦系数,摩擦系数整体降低了4.5%左右,对摩擦力、摩擦力矩的改善效果不明显。

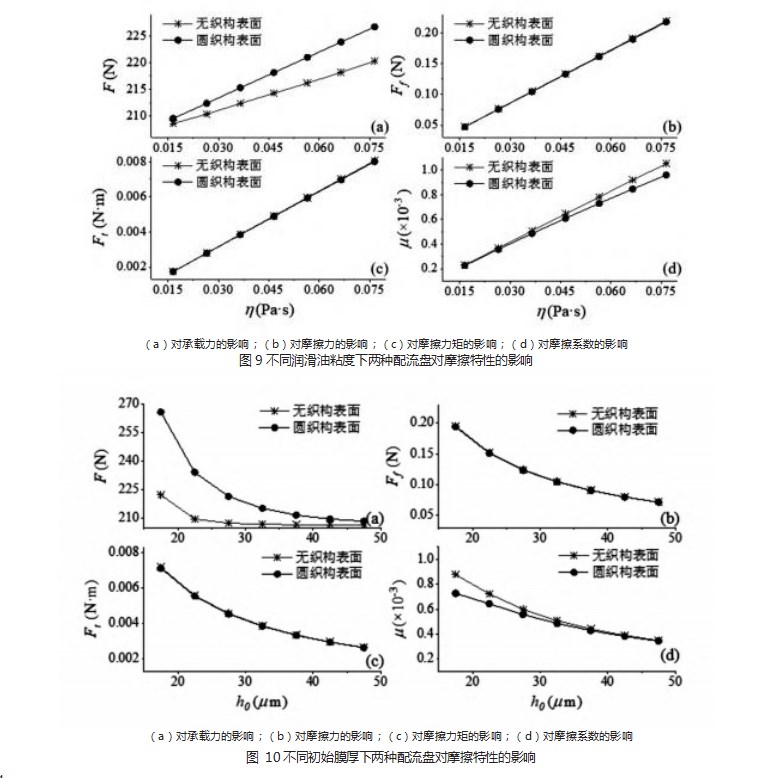

4.3初始润滑油粘度对摩擦特性的影响

将润滑油粘度从0.0165Pa·s提升到0.0765Pa·s,计算结果如图9所示,图9(a)是对油膜承载力F的影响;图9(b)是对摩擦力Ff的影响;图9(c)是对摩擦力矩Ft的影响;图9(d)是对摩擦系数μ的影响。

从图9可以看出,润滑油粘度对摩擦特性的影响比较大,随着粘度的增大,微观织构配流盘比无织构配流盘的油膜承载能力越来越大,摩擦系数越来越小,对摩擦力、摩擦力矩的影响较小。

4.4初始油膜厚度对摩擦特性的影响

将初始油膜厚度从17.5μm增加到47.5μm,计算结果如图10所示,图10(a)是对油膜承载力F的影响;图10(b)是对摩擦力Ff的影响;图10(c)是对摩擦力矩Ft的影响;图10(d)是对摩擦系数μ的影响。

从图10可以看出,织构表面的配流副能大幅度提高油膜的承载力,对于摩擦力、摩擦力矩,是否存在表面织构对于结果并无明显的区别;对于摩擦系数,微观织构配流副的摩擦系数一直低于光滑表面配流副,但是随着膜厚的增加,织构的减摩提效能力也在下降,摩擦系数降低量从最初的0.0001512降低到0.0000046,摩擦系数降低了从开始的17.2%到最后的1.3%。

5.结论

(1)由于微观织构边界处的流体动压效应,织构边界处的压力呈现小的峰值,这使得油膜压力大于光滑表面配流副的压力。

(2)织构表面的配流副能大幅度提高油膜的承载力,避免配流盘与缸体接触,减少磨损,改善润滑环境。

(3)表面织构对于配流副摩擦力与摩擦力矩的影响不明显。

(4)对于微观织构配流副柱塞泵而言,改善摩擦效果行之有效的方法是增大缸体转速、提高润滑油粘度和降低初始油膜厚度,能明显提高油膜承载力,减小摩擦系数,提高柱塞泵的效率。

参考文献

[1]Hamilton D.B.,Walowit J.A.,Allen C.M..A Theory of Lubrication By Micro-Irregularities[J].Journal of Basic Engineering,1966,88(1):177-185.

[2]汪家道,陈大融,孔宪梅.规则凹坑表面形貌润滑研究[J].摩擦学学报,2003(01):52-55.

[3]Segu D.Z.,Choi S.G.,Kim S.S..The Effect of Multi-scale Laser Textured Surface On Lubrication Regime[J].Applied Surface Science,2013,(270):58-63.

[4]邓海顺,祁胜,于海武,等.轴向柱塞泵配流副低压区织构化数值分析[J].农业机械学报,2011,42(06):203-207.

[5]陈栾霞.配流副表面微织构的设计加工及其摩擦润滑性能研究[D].山东大学,2021.

[6]李苏,张占辉,韩善果,等.激光技术在材料加工领域的应用与发展[J].精密成形工程,2020,12(04):76-85.

[7]王宇帆,王兆强,张娇.热流固耦合下微观织构配流副摩擦特性的研究[J].机床与液压,2022,50(04):19-23.

[8]费建国,罗会信,左兵权,等.雷诺方程的数值计算方法概述[J].润滑与密封,2020,45(04):130-140.

[9]王群.网格数对有限差分法解雷诺方程的影响[J].润滑与密封,2020,45(04):125-129.