自动抓渣起重机智能控制系统改造论文

2024-04-30 09:56:33 来源: 作者:liyuan

摘要:智能控制是起重机未来发展的一个重要方向, 尤其像钢铁企业工作环境恶劣、效率低下的抓渣起重机。为了解决这个问题, 研究了抓渣起重机的智能化控制系统改造。该智能化控制系统由机上操作系统、视频监控系统、地面操作系统及通信传输系统组 成。关键技术涉及防摇和定位系统、自动抓渣任务识别和抓斗控制系统研究。防摇和定位系统采用格雷母线进行数据传输; 自动 抓渣任务由 PLC 控制, 通过抓斗上的编码器数据来监测渣土剩余情况; 抓斗控制系统由变频器控制。改造完成并通过试验后, 自 动抓渣起重机能够远程监控抓渣, 不受

摘要:智能控制是起重机未来发展的一个重要方向, 尤其像钢铁企业工作环境恶劣、效率低下的抓渣起重机。为了解决这个问题, 研究了抓渣起重机的智能化控制系统改造。该智能化控制系统由机上操作系统、视频监控系统、地面操作系统及通信传输系统组 成。关键技术涉及防摇和定位系统、自动抓渣任务识别和抓斗控制系统研究。防摇和定位系统采用格雷母线进行数据传输; 自动 抓渣任务由 PLC 控制, 通过抓斗上的编码器数据来监测渣土剩余情况; 抓斗控制系统由变频器控制。改造完成并通过试验后, 自 动抓渣起重机能够远程监控抓渣, 不受现场环境影响, 并且可以无极调速自动抓渣, 大大提高了抓渣起重机的工作效率。

关键词:抓渣起重机; 智能控制; 防摇和定位;抓斗控制;PLC;试验

0 引言

随着工业化的发展, 智能制造是大趋势, 而新的无 人化、智能化技术越来越多地应用到起重机械上。当前, 钢铁企业的钢渣主要依靠带抓斗的桥式起重机清理, 并 由人工操作完成。由于环境恶劣及水体温度升高, 导致 大量含有硫气的蒸气进入驾驶室并对其视觉造成干扰, 同时也会危害到驾驶员的健康状况。因此, 现有的手动 操作方式存在着较高的故障风险, 工作负荷较大且效率 较低, 其安全性能也相对不足。为了解决以上问题, 本 文开发了一种基于物联网技术的高速精准的数据收集与 智能化管理系统。该系统可以依据不同类型的起重机来 配置相应的接口, 具有高度准确性和快速性的特点, 并 且可以远程稳定地传递信息[1]。

随着物联网技术的进步, 起重机物联网平台逐渐被 人重视。对于大型起重机的远程监控系统而言, 关键部分在于收集必要的设备状况指标, 并将这些指标精确、及时且高效地传输至远端服务器。在这个过程中, 利用 高级服务器上的先进计算机科技来储存、在线分析及提 取大量数据, 进而将其转化为有益的信息流, 这是确保 该系统稳定运作与实现其终极目标的重要因素。

尽管国内外一些企业针对自身的产品和服务搭建了 物联网平台, 但是纵观这些平台, 其技术在物联网各个 环节都比较薄弱。特别是在数据采集和通信部分, 目前 起重机监测数据几乎全部来源于 PLC, 精度和采样速度 都比较低, 而结构和传动链的监测过程需要高频采样, 但是目前高精度采集和高速传输的采集通信方面的设备 仍比较欠缺。虽然国内有专用于物联网的采集通信设备, 但是这些设备主要是对设备的状态进行检测, 采样频率 和采样精度都比较低, 很难满足起重机健康评价数据所 需的采集精度和频率。

对于数据存储而言, 目前可用的云平台存储信息量 有一定限度,难以满足起重机高频实时数据的存储需求。对于数据挖掘而言, 该问题是起重机数据采集与分析的最终目的, 对时间序列数据进行数据挖掘、对起重机性能进行预测, 从而提供安全方案。尽管目前一些智能算法已经被应用在起重机数据挖掘上 ,但是这些方法复杂度高, 制约了其在大规模高维度数据上的进一步推广。此外, 起重机一般呈分散式分布, 因此需要采集通信设备具备较远的通信距离和较强的抗干扰能力[2-6]。基于物联网的起重机监控系统框图如图 1 所示。

对于一条完整的物联网链条而言, 数据的采集、传输、存储只是物联网的一部分, 更重要的是数据挖掘,如果每台起重机的数据都通过服务器终端进行计算分析,势必会给服务器带来较大的压力, 且对于高采样频率(大于 4 000 Hz)需求的传动链故障诊断而言, 采集的数据比较庞大, 对通信量和也是较大的考验。因此, 采用物联网边缘计算是较优的方式, 而这一技术目前在特种设备行业几乎处于空白状态[7]。

此外, 本文作者也致力于降低专用采集设备的生产成本, 为其后续的物联网应用乃至特殊设备的物联网平台建设提供有力支持。在未来,自动抓渣起重机在工作循环过程中不再需要操作人员的控制,采用智能控制系统就能够自动完成工作循环[8-10]。

1智能抓渣原理

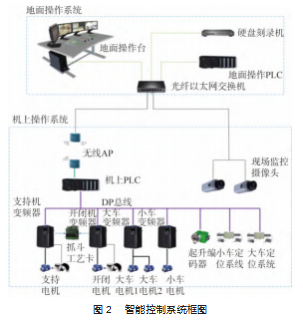

智能抓渣起重机控制系统主要由机上操作系统、地面操作系统、通信传输系统和视频监控系统4个部分组成。智能控制系统框图如图2所示。

机上操作系统由变频控制系统、PLC控制系统、定位系统、抓斗控制系统、防摇控制系统和称重系统组成。

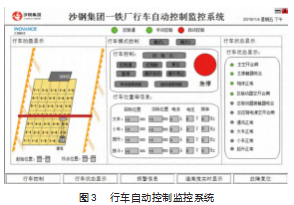

地面操作系统包括行车状态监控和操作系统(组态软件)、远程操作系统(各机构操作主令及PLC)、视频监控显示设备及其他网络通信辅助设备等。行车状态监控及操作系统通过组态软件编辑画面显示,良好的人机交互界面可监控行车的全部状态信息,并通过动画形式实时显示出来,操作人员在自动模式下需要作的事情仅为选择需要作业的冲渣池及放料点,随后操作系统将任务信息发送至机上PLC,由PLC自动完成抓料工作。行车状态监控系统如图3所示。

通信系统包含两大部分,第一部分为机上PLC与变频器,定位系统等传感器设备的通信;另外一部分为机上PLC与地面操作站之间的通信。机上PLC与变频器及传感器设备之间采用DP通信方式,直接进行硬件敷设。

机上PLC与地面操作站之间的通信采用无线结合光纤通信的方式,机上PLC通过无线AP1(随行车移动),将机上的信号通过无线局域网传输到安装在行车行走轨道一侧固定位置的无线AP2,在无线AP2的位置安装一个以太网转光纤设备,将信号转换成光信号,并通过敷设好的光纤电缆将信号传送到地面操作室,地面操作室的光纤转以太网模块再将光信号转换成电信号,与组态软件及地面操作站的PLC完成通信。视频监控设备采用同样的通信方式将视频监控信号传送到地面操作站。

视频监控系统主要用于地面操作人员远程实时监控抓渣现场作业情况,监控摄像头采用高防护等级,分别安装于抓渣作业现场的各主要部分,摄像头的数量和安装位置可根据现场情况灵活配置。

2系统关键技术

2.1防摇和定位系统

在抓渣行车的自动运行过程中,各个机构的自动定位及定位精度起着极为关键的作用。

若采用单纯的定位控制,在行车最后的定位过程中,吊钩或抓斗不可避免地会出现摇晃。此外,防摇技术由其 原理决定了在运行停止时,行车不可避免地会发生一段滑 行,这段滑行距离与行车的运行速度及摆长密切相关。因 此,单纯地使用防摇技术而不结合定位技术,会给操作人 员一种无法控制住行车的错觉。防摇和定位相结合的技术, 可以完美解决单独采用防摇技术或定位技术带来的困扰。

现场布置时, 对于起重机大车信号箱产生信号发给 格雷母线, 天线接收到信号给大车控制柜。起重机小车 信号箱产生信号发给天线, 天线有格雷母线感应, 格雷 母线将信号发给大车控制柜。两种技术的结合可以完美 地解决摇晃和定位不准确问题[11-13]。

2.2 自动抓渣任务识别和规划

采用将每个冲渣池进行区域划分的自动抓渣任务方 案, 依据抓斗的实际尺寸, 确保每一小块区域的面积不 超过抓渣的真实横截面积。

在启动某个冲渣池的自动抓取工作时,从冲渣池的某 个部分开始,先从横向开始,然后再从纵向逐一抓取一斗。 在这个过程中, 系统会记录下每个抓取位置的高度数据。

驾驶员在执行抓渣任务的过程中, 常常面临因水中 存在泥沙而难以准确估计其深度的问题。然而, 当采用 自动化方式处理此项工作时, 往往由于大部分时间里池 内有水, 导致不能设置适当的检测仪器或者视觉识别工 具以确定泥沙的确切位置。为了解决此问题, 本文深入 了解抓渣的工艺流程, 并利用抓斗控制系统、称量测量 系统与 PLC 同步运算, 同时借助提升抓斗上的编码器数 据实时监测渣土的高低情况。

通过分析渣土堆的高度数据, 能够确定冲渣池中所 有的高度信息。在结束第一个循环并开始进行下一轮的 抓取工作时, 系统会根据这些高度数据来判断渣土堆是 否已经被抓空。如果已经抓空, 就会跳过该位置继续操 作,直到所有的地方都被抓空为止[14-20]。

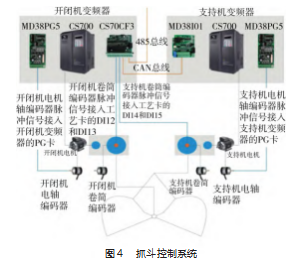

2.3 抓斗控制系统

抓斗自动控制功能: 支持机、开闭机走主从模式, 保证同步性, 避免自动模式下空中漏渣, 保证支持绳、 开闭绳受力相当。深挖功能: 抓渣闭斗动作时, 支持机 在转矩模式下自动跟随下放。抓斗工艺卡功能集成, 调 试简单, 实现方便。该抓斗控制系统能够实现抓斗自动 控制, 操作简单, 普通工人即可操作。 4 根绳力矩分配 均匀, 钢丝绳磨损小。深挖功能能够提高作业效率。抓 斗控制系统如图 4 所示。

3 系统试验

3.1 通信试验

通信试验设备: 通信设备(无线或有线); 试验内 容: 信号稳定性、抗干扰性 ;试验环境: 环境温度小于 或等于 80 ℃ 、环境湿度小于或等于 85% ;试验标准:数据信号不丢失、通信误码率小于或等于 10-7 、信号丢 失时,行车自动停机。

试验合格:正常运行时, 断开行车与地面系统通信, 行车自动停机, 试验 3 次均有效。 查看连续 72 h 地面系 统曲线记录, 脉冲信号正常。

3.2 抓斗试验

试验设备: 抓斗控制系统; 试验内容: 抓斗功能完 整性、力矩均衡性;试验环境:环境温度小于等于 80℃、 环境湿度小于或等于 85% ;试验标准: 抓斗控制。

试验合格应达到以下要求。(1) 自动开闭斗: 在上 位组态软件或者 HMI 上线, 应实时显示当前闭斗完成值 相比闭斗设定值的比例, 闭斗完成提升时, 该值不得小 于 98%, 且不应出现空中开斗撒料的现象;(2) 深挖功 能: 在开启深挖功能, 闭斗抓取物料时, 支持机制动器 应能自动打开, 支持电机控制抓斗的姿态随物料的变化 而自动升降;(3)提升阶段力矩均衡: 闭斗完成同步提升 时,为防止单机受力,两台电机负载自动均衡,用后台软 件记录转矩波形,稳定时转矩偏差不大于 35%;

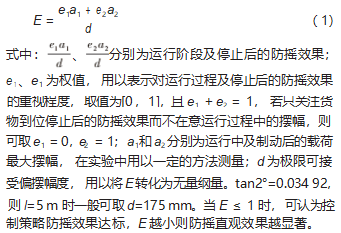

3.3 防摇试验

试验设备: 防摇功能; 试验内容: 功能有效性; 试 验环境: 环境温度小于或等于 80℃ 、环境湿度小于或等 于 85% ;试验标准: 在起重运输中, 期望在货物运行过 程中及最终定位时都能够实现良好的防摇效果, 以保证 作业安全并提高工作效率。综合上述要求, 防摇控制方 法及系统的防摇效果通过 3 个方面描述: 有效性、快速 性及平稳性。设计应满足: 在大小车运行机构最高速 运 行停止后的 2 个单摆周期内, 负载摆动角度小于 2°。

试验合格: 一般通过引入防摇控制实现吊钩减摆的 目的在于提高作业安全性以及实现快速对位, 防摇控制 的有效性可以用运行中及制动后的吊钩最大摆角体现。 考虑到现场难以检测吊钩实际摆角, 可检测对应摆幅代 替。定义有效性指标 E 来综合描述起重机运行过程中及到位停止后的防摇效果, 即

4 改造前后效果对比

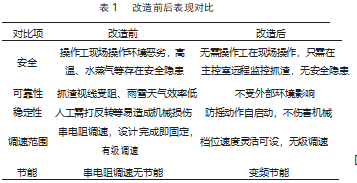

改造后控制系统具有节能、灵活的优势。改造前:使用串电阻调速,部分电能消耗在电阻上,串电阻调速属于有级调速,速度切换不平滑,调速范围固定。改造后:使用变频器调速,节约电能,变频器调速属于无级调速,速度切换平滑调速范围灵活,可根据现场设定。

改造后成本低、安全可靠。改造前:需具有操作证行车工操作:受水渣雾气影响:需要在恶劣的环境下进行作业:需要人工操作实现防摇。改造后:只需在中控室进行简单操作,无需特种作业人员,不受雾气天气影响,系统自动完成抓渣动作;装有摄像头可实时监控;操作人员无需在恶劣的环境中作业:变频器内置防摇功能。改造后现场如图5所示。改造前后表现如表1所示。

5结束语

本文主要研究了自动抓渣起重机的智能控制系统的组成及主要技术指标、要求、试验方法。整个系统主要包含机上操作系统、视频监控系统、地面操作系统及通信传输系统。作业时,系统通过选定不同的工作模式,PLC中的模型算法自动对渣池进行建模,PLC依据定位系统及相关检测元件自动控制变频驱动系统驱动行车运行.完成抓渣作业,改造完成后,对通信系统、抓斗控制系统和防摇系统进行了试验验证,试验效果符合预期要求。并且比对了改造前后的效果,经现场实际验证该系统改造后突显了安全可靠、成本低廉、节能灵活的特点,较好地解决了钢厂清渣的困境。该改造后的自动抓渣起重机智能控制系统将起重机操作工人从高强度危险性的工作环境中解放出来,有效地降低了人工劳动强度,提高了设备的运行效率和安全性。

参考文献:

[1]潘健华.大型船厂造船门式起重机安全监控管理系统研究与开发[J].机电工程,2014,31(1]:72-75.

[2]戴勇.物联网技术在起重机检验检测中的管理应用研究[J].中国设备工程,2017(9):178-179.

[3]黄春榕.基于物联网的港口起重机安全监管系统设计[J].化学工程与装备,2016(12):267-268.

[4]陈阳.陈坚泽,刘庆云.基于物联网的新一代节能数据中心智能监控系统[J].自动化与信息工程,2022,43(6):46-51.

[5]陆顺峰,朱海清.汽车锂车气密性试验智能化系统的研发[J].机械制造2016,54(12):79-81.

[6]小惠基于物联网的起重机远程动态安全监控管理平台[].电气传动自动化,2017,39(4):54-55.

[7]LEE G,KIM H H,LEE C J,et al.A laser-technology-based lift-ing-pathtracking system for a robotictower crane[J].AutomationInConstruction,2009,18(7):865-874.

[8]李明,陆顺峰,张勇,等.煤矿装卸门式起重机制动器检测试验研究[J].矿山机械,2019,47(9):66-68.

[9]李国杰,智蓄起重机的美键特征和控制系统总体架构[J].机械工程学报202056(24):254-268

[10]晋洪流,张贞贞,关晓.塔式起重机集群安全作业智能控制系统及其应用[.起重运输机械,2011(6):49-50.

[11]刘佩霞,范艺凡。向春妮,等.智能控制桥臂的起重机防摇系统设计[J].山西电子技术,2021(6):3-5.

[12]熊肖磊,肖杰,赵炯,等.桥式起重机智能远程监控系统研究与设计[J].机械工程与自动化,2019(6):179-181.

[13]张卫斌,王栓,张勇,等.煤矿门式起重机双驱动起升系统同步性问题研究[J].煤矿机械,2023,44(11):72-75.

[14]蒋剑锋,柳丽萍,项华芬,等.桥门式起重机智能控制系统管理及GPRS监控系统[J].机械工程师,2011(6):97-98.

[15]潘海鹏,刘广云江先志.基于积分补偿模糊控制的气压控制系统[J]轻工机械2023,41(3):55-59.

[16]梁文祯,龚兰芳,刘传林.基于模糊PID控制的音圈电机控制系统研究[J].机电工程技术,2023,52(9):94-98.

[17]章娅菲,张嘉华,魏文澜,等.智能传感器系统课程案例库建设与研究[J].机电工程技术,2023,52(8):147-152.

[18]毛国明,高峰,王悦州,等.抓斗式卸船机智能电气控制系统设计[J].今日制造与升级,2023(9):137-139.

[19]江知航.基于电气自动化技术的冷轧轧钢生产线自动控制研究[J].邯郸职业技术学院学报,2023,36(3):31-32.

[20]刘泽琳,张袁元,杨旺关,等.基于SLAM的自主避障物流无人机系统设计[J].机电工程技术,2023,52(7):60-63.