柱塞仿生表面织构设计和密封性能分析论文

2024-04-30 10:11:38 来源: 作者:liyuan

摘要:排水采气柱塞的密封性能是柱塞气举排水采气工艺的关键。为研究不同柱塞表面织构对柱塞密封性能的影响, 结合仿生学 原理, 选择矩形槽、圆弧槽、梯形槽、柱状坑和圆弧 5 种仿生表面织构, 通过 Computational Fluid Dynamics(CFD) 流体模拟方法 对柱塞举液上行过程中的气液两相流动进行模拟, 对柱塞举液过程中的气液流动进行研究和分析, 分析不同表面仿生织构对柱塞 与油管壁间隙间流场流体流动和柱塞密封性能的影响。结果表明, 柱塞上行过程中, 仿生表面织构加剧了柱塞举液过程中气液两 相流

摘要:排水采气柱塞的密封性能是柱塞气举排水采气工艺的关键。为研究不同柱塞表面织构对柱塞密封性能的影响, 结合仿生学 原理, 选择矩形槽、圆弧槽、梯形槽、柱状坑和圆弧 5 种仿生表面织构, 通过 Computational Fluid Dynamics(CFD) 流体模拟方法 对柱塞举液上行过程中的气液两相流动进行模拟, 对柱塞举液过程中的气液流动进行研究和分析, 分析不同表面仿生织构对柱塞 与油管壁间隙间流场流体流动和柱塞密封性能的影响。结果表明, 柱塞上行过程中, 仿生表面织构加剧了柱塞举液过程中气液两 相流体相互作用, 在织构区域形成局部湍流, 消耗了气体的能量, 阻碍了液体的漏失; 相比于传统的槽状织构, 凹坑状织构柱塞 在合适的尺寸下的密封性能更好, 模拟范围内密封性能最好的为圆弧坑织构, 深 6 mm, 直径 12 mm, 周向均布 8 个。研究结果可 为柱塞表面织构设计和柱塞举液工艺优化提供指导。

关键词:排水采气柱塞;表面织构; 漏液量; 湍流强度

0 引言

气井开发中后期, 地层压力和含气量不断降低, 地 层中的水、凝析油等影响气井生产的液体难以清除,会在 气井底部形成积液。井底积液在天然气采收过程中,积液 被气体举升后回落,将增大回压、降低地层生产压差,导 致天然气产量降低。对于气井后期积液问题,国内外采用 最多并且技术相对成熟、经济有效且应用范围较广的是 柱塞排水采气技术。通过柱塞, 可以在井底积液和气体 之间形成固体分割面,有效阻止气液两相间的相互流动, 减少液体漏失和气体窜升,有效提高天然气采收率[1-4]。

柱塞排水采气是通过在气井井底下入一柱塞, 通过 柱塞将井底积液和天然气人为分割, 使得井底积液在柱 塞上方积聚, 天然气在柱塞下方; 柱塞下入井底后, 关 闭井口, 伴随着地层气体的析出, 柱塞下端压力增大到 一定程度, 打开井口, 利用压差推举柱塞及上部液体上 升至井口, 排出井底积液, 完成天然气采收。由于柱塞 依赖井底压差上行, 在油管内运动, 因此需要在柱塞和 油管间留有一定间隙, 降低柱塞运行过程中的摩擦阻力, 提升举升效率。但也正是由于这一间隙的存在, 导致柱 塞上下两端的气液两相间存在漏失通道, 在柱塞举升过程中会出现积液漏失和天然气窜升[5-10]。

西南石油大学李颖川等[11] 以气窜速度作为柱塞密封 性能评判指标, 分析了柱塞工作压差及柱塞外壁环槽对 气窜速度的影响, 并指出柱塞外壁开设环槽可以形成紊 流密封, 从而提高柱塞的密封性能, 减少液体回落及气 体窜流。李庭玉[12] 以柱塞举液流域中流体的流速作为研 究气窜漏失情况的参考指标, 研究了柱塞外壁环槽的尺 寸与数目对柱塞密封性能的影响。王尊策等[13] 以柱塞工 作过程中, 柱塞对流体的阻力系数为指标, 对不同柱塞 外壁密封环槽织构和尺寸的密封性能进行了数值模拟研 究。李丽等[14]采用 VOF 方法, 分析了柱塞工作时的气液 两相流动过程及并对密封原理进行探讨, 研究了密封效 果最佳的柱塞运行速度和紊流槽工艺参数。崔璐等[15-16] 研究了波浪式紊流槽柱塞的举液能力, 并分析了柱塞上 升过程中的偏心率对液气漏失的影响。

当前对排水采气柱塞举液过程中的气液两相流动和 液气漏失机理研究仍不够深入; 利用柱塞外壁面的紊流 槽, 在柱塞举液过程中形成紊流密封, 降低举液过程中 的液气漏失, 但当前紊流织构以槽状为主, 织构形貌单 一, 缺乏对其他表面织构的研究。鉴于此, 本文结合仿 生学原理, 以自然界中较常见的几种生物表面织构形貌 为模板, 选择矩形槽、圆弧槽、梯形槽、柱状坑和圆弧 坑 5种仿生表面织构; 利用仿真软件建立排水采气柱塞 举液过程中的气液两相流动模型; 并对各柱塞与油管间 隙间的气液两相流场进行 CFD 模拟。根据仿真结果, 分 析和探讨柱塞举液过程中的气液流动和漏失机理; 对比 和研究不同柱塞表面织构的密封性能和流体流动规律, 完善柱塞举液能力研究和优化柱塞举液工艺。

1 柱塞气举数学模型

1.1 模型假设

考虑到气井井底流体组分复杂, 柱塞举升过程中各 流体存在能量传输和相态变化。为了对紊流密封式柱塞 工作过程中的关键技术和参数进行模拟分析, 须进行合 理的简化和假设[17-18]:( 1) 不考虑柱塞运动过程中短时 间内的井筒相变及温度变化;(2) 采用天然气和水模拟 柱塞在油管中的气液流体, 不考虑凝析油;(3) 液体不 可压缩,气体可压缩。

1.2 模型选择

由于柱塞举液过程中,存在气液两相间的相互流动。 VOF(Volume of Fluid) 流体模拟方法可以通过求解单 一的动量方程并跟踪区域内每个流体的体积分数来模拟 两种或两种以上的非混溶流体。为了对柱塞流场中气液 两相流体的运动进行研究, 采用 VOF 流体模拟方法进行 柱塞举液的 CFD 模拟[19-20]。

VOF 模型模拟柱塞举液过程中的气液两相间的相互作用和液气漏失, 连续性方程为:

动量方程右侧的界面力源项相当于在界面处增加的 由界面张力导致的压力增量。

2 物理模型及边界条件

2.1 柱塞织构建模

对气举柱塞外壁仿生织构和尺寸参数进行分析, 研 究柱塞的密封性, 预期得到气举柱塞流场规律和特点, 并确立工作性能优良的柱塞仿生织构。本文选择 2 7/8" (即内径 62 mm, 外径 73 mm) 油管及相应柱塞作为研究 对象, 考虑到流体仿真分析时流体域入口会对仿真结果 产生影响, 在柱塞-油管流域中, 为降低边界效应的影 响, 在保证仿真精度和降低计算成本的情况下, 在柱塞 上方和下方各增加一段计算域, 选择柱塞下方计算域(即 气 相 入 口) 长 度 为200 mm ;柱塞上方计算域(即液体域) 长度为700 mm。 模 拟 柱 塞 - 油管三维模型如图 1 所示。

2.2 边界条件

出口采用压力出口, 根据实际的井口压力设置出口 的压力参考值。根据长庆油田苏里格气田已投产气井井 井况分析,根据苏里格气田井筒温压分布规律,确定仿真 分析的工作条件压力参数为 20 MPa,温度为 75 ℃。考虑 到气体的压缩性,选择质量流入口,产气量 20 000 m3/d, 压力出口、气液两相流模型选择 VOF 模型, 湍流模型采 用 k-Ω SST 模型[10,13]。

3 柱塞举液漏失模拟

3.1 正交试验设计

传统柱塞是在柱塞外壁上开环槽, 依靠柱塞举液过 程中液气两相在柱塞与油管之间形成紊流, 依靠这种紊 流提高柱塞的密封性能。许多学者分析了不同环槽形状 (如圆弧状、梯形、矩形等) 和不同环槽尺寸对柱塞密封性能的影响, 结合仿生学原理, 自然界中许多生物体表 面都具有此类紊流密封织构, 较为常见的紊流织构形貌 还有凹坑状、鳞盾状等, 但结合到排水采气柱塞表面的 研究较少。

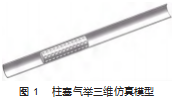

为了研究不同柱塞仿生表面织构对柱塞密封性能和 举液能力的影响, 分别选择几种较为常用的紊流密封表 面织构: 矩形槽、圆弧槽、梯形槽、柱状坑和圆弧坑。 仿生表面织构各形状如图 2 所示。

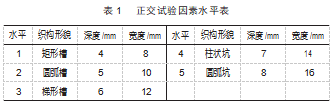

为了研究不同仿生表面织构形貌和尺寸参数柱塞的 举液能力, 采用正交试验设计方法, 设计 Fluent 仿真对 照组。选择织构形貌、深度、宽度 3 因素, 5 水平正交试 验设计来分析这 3 个因素对柱塞密封性能的影响, 即织 构形貌(A 因素)、深度(B 因素)、宽度(C 因素) 各因 素均为 5 水平。具体数据如表 1 所示。

3.2 仿真模拟结果分析

选择柱塞举液时柱塞上方的气体蹿升量作为研究对 象,分析不同柱塞表面织构对蹿升量的影响。

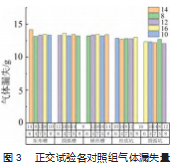

图 3 所 示 为 各 不 同 试验对照组的气体漏失 量 , 从图上可以看出5 种不同仿生表面织构柱 塞中 , 3种槽形仿生表 面织构的平均气体漏失 量比较接近; 而两种坑 状仿生表面织构的平均 气体漏失量更少, 其中柱状坑织构相比于槽状织构平均气体漏失量减少了 3.8%, 圆弧坑织构的平均气体漏失量减少了 7.7%。其中气体漏失量最少的织构和形貌尺寸为圆弧坑织构、深度 8 mm、 宽 度 12 mm; 矩 形 槽 织 构 、深 度 6 mm、 宽 度 14 mm 的织构形貌和尺寸组合气体漏失量最大。

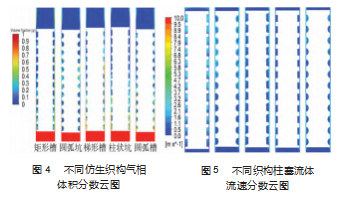

图 4 所示为不同仿生织构的柱塞流域气体体积分数 分布云图, 从图中可以看出, 气体和液体被紊流密封织 构有效分隔,气体均有少量上窜, 液体也存在少量泄漏, 并在织构区域形成混合趋势。气举柱塞槽型区域是其分 隔柱塞上面液体和下面气体的重要织构, 将会使得气体 流经此区域后产生复杂的涡流或湍流, 使得气体能量得 到迅速衰减, 进而阻止气体的上窜; 同时气体和液体在 织构区域形成的涡流也起到阻止液体的向下滑脱。

图 5 所示为不同织构柱塞流体流速分数云图, 从图 中可以看出, 不同织构柱塞在柱塞和油管环隙中均具有 相对较高速度, 产生这种情况的主要原因是, 流体在柱 塞和油管间的环缝流动时, 由于流道的宽度不断发生变 化,使得流体流速不断变化,产生湍流。在相同条件下, 圆弧槽速度值最大, 而柱状坑相比其他槽形速度最低。 结合两相体积分布, 可以发现在柱塞和油管环隙中气液 两相混合存在, 气液两相在每一级织构内呈段塞流动, 两相在每一级紊流密封织构内形成旋涡, 从织构内形成 涡流; 流出密封织构时, 流动方向将发生改变, 当流动 方向与柱塞和油管环隙中流动方向相反或呈一定角度时 均能对来流形成阻碍作用, 进而改变柱塞内流体流速和 方向, 并起到阻碍气体上窜和液体滑脱, 使得柱塞上的 液体和柱塞下面液体形成有效分隔。

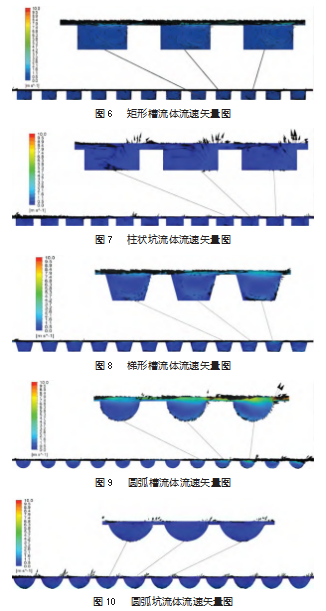

为了进一步说明流体在柱塞密封织构内流动特点, 图 6~10 所示为不同密封织构内的流体速度矢量图, 从图 中可以看出, 矩形密封槽织构在大部分槽内形成单个旋 涡流动, 但随着密封槽逐级使得流体动能衰减, 柱塞流 动末端区域出现二次涡流, 涡流的运行需要从来流中吸 收能量, 二次涡流还可以使得部分流出槽内的流体流动 方向垂直或与来流方向相反, 对密封有着积极作用。但 是, 由于受到壁面织构与来流方向垂直, 二次涡流流动 方向改变是依靠流体与壁面碰撞来实现的, 使得能量消 耗相对较大。因此, 使得二次涡流或者流出密封槽内流 体速度衰减,在一定程度上降低其密封作用。

相较于矩形槽, 柱状坑在柱塞周向均布, 因此流体 流入坑时流道类似于矩形槽织构, 但是由于柱状坑存在 侧壁面, 流体流入坑以后, 在柱状坑侧壁面的影响下, 相较于矩形槽只在柱塞轴向产生涡流, 流体在与侧壁面 接触后, 流向发生变化,在柱塞径向也会产生速度变化, 因此会在坑内形成更剧烈的涡流, 使得靠近油管壁面处 的流体流出坑道时流向发生剧烈变化, 干扰靠近油管壁 面处的流体,从而降低液气漏失和提高密封性。

流体受到梯形密封槽织构影响, 在密封槽区域也有 形成二次涡的趋势, 受到密封槽斜面的引导作用未能使 得流动方向改变, 但受到密封槽斜面的引导作用使得流 出槽内流体有相互干扰作用。涡流受到来流方向的流体 的挤压作用较小, 涡流直径略高于槽深, 使得来流速度 有所增加, 在密封槽内基本能形成稳定涡流, 且在梯形 槽上端涡流流体流出受槽型斜面的影响而改变流动方向, 与来流形成一定干扰,从而降低液体滑脱和提高密封性。

流体受到圆弧形密封槽织构影响, 在进入柱塞初期 每一级密封槽内基本为单个旋涡流动, 但旋涡直径基本 都高于槽深, 即旋涡占据一部分台肩末端流体流动区域, 使得气体在圆弧形槽中间区域具有较高流体速度。在柱塞 密封区末端的密封槽内形成不同强度的二次涡流,二次涡 流与来流方向形成逆流趋势,对上行气体实现有效的阻挡 作用,同时二次涡流有再次向密封槽底部流动趋势,并卷 住柱塞上面滑脱下来的液体向密封槽内运动。在以上综 合作用下,柱塞圆弧形槽区域实现了较好的密封作用。

圆弧形凹坑相对于圆弧形槽织构, 类似于柱状坑和 与矩形槽。流体流入圆弧形凹坑以后, 既与流向前方的 凹坑壁面相碰撞, 又受到与其他方向凹坑壁面作用而在 周向产生流向流向变化的流体的影响, 会产生更剧烈的 湍流效应, 使得流体在靠近油管壁面处的流速降低更加 明显。提高了密封体的密封性能。

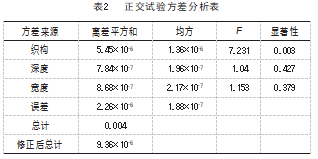

从表 2 中 F 值和临界值比较看出, α=0.001 时 FA 大于 临界值,表明 A 因素有高度显著影响, B 因素和 C 因素影 响不显著。因素的重要顺序为 A 因素>C 因素>B 因素,结 合 K值可以得到,显著因素槽型对密封性影响排序为半球 形凹坑>柱状坑>圆弧形槽>矩形槽>梯形槽, 可见半球形 凹坑的密封性较好,而等腰梯形的密封性较差。影响柱塞 排水采气工艺的各因素权重大小为:织构>宽度>深度。

4 结束语

( 1) 柱塞表面的槽状仿生织构和凹坑状仿生织构均 能通过改变流体在柱塞与油管内壁间隙流域流速和流向, 使得气体和液体在织构区域形成紊流密封, 提高柱塞的 举液能力, 降低柱塞举液过程中的液体漏失。

(2)5种不同的仿生表面织构柱塞中, 相比于 3种环 槽状织构, 两种凹坑状织构柱塞中的气体漏失量更少。 流体流入柱塞表面的圆弧坑织构域后, 凹坑的圆弧形侧 壁加剧了流体流动过程中的流速和流向的变化, 消耗了 向上泄漏的气体的能量, 提升了柱塞的密封性能。模拟 范围内的气体漏失量最少的织构形貌和尺寸组合是圆弧 状凹坑织构深度 8 mm,宽度 12 mm,周向均布 8个。

参考文献:

[1]Kunpeng Zhao, Wei Tian, Xuri Li, et al. A physical model for liq ‐ uid leakage flow rate during plunger lifting process in gas wells[J].Journal of Natural Gas Science and Engineering, 2018, 49:32-40.

[2] G M Hashmi, A R Hasan, C S Kabir. Simplified modeling of plunger-lift assisted production in gas wells[J]. Journal of Natu ‐ral Gas Science and Engineering, 2018, 52:454-460.

[3] Swanand M Bhagwat, Afshin J Ghajar.A flow pattern independent drift flux model based void fraction correlation for a wide range of gas – liquid two phase flow[J]. International Journal of Multi ‐phase Flow,2014, 59:186-205.

[4] Karami H, Pereyra E, Torres C. Modeling study of three-phase low liquid loading flow in horizontal pipes[J]. International Jour‐nal of Multiphase Flow, 2017, 91:76-88.

[5] Kunpeng Zhao, Bofeng Bai. Transient liquid leakage during plunger lifting processin gas wells[J].Journal of Natural Gas Sci ‐ence and Engineering, 2018, 59:250-261.

[6] Ping W, Wensong H, Xiangwen K. Numerical Simulations of Liq ‐uid Leakage and Gas Channeling for Plunger Lift[J]. Chemistry and Technology of Fuels and Oils, 2023,59(1):123-130.

[7] Akhiiartdinov A, Pereyra E, Sarica, et al. Data analytics applica ‐tion for conventional plunger lift modeling and optimization[C]//Society of Petroleum Engineers-SPE Artificial Lift Conference and Exhibition-Americas, ALCE 2020.

[8] Jianjun Zhu, Haiwen Zhu, Qing Qi, et al. A Transient Plunger Lift Model for Liquid Unloading from Gas Wells[C]//International Tetroleum Technology Conference,Beijing, 2019.

[9] Bahadori A. A simple method to estimate the maximum liquid production rate using plunger lift system in wells[C]//Society of Petroleum Engineers-36th Nigeria Annual Int. Conf. and Exhibi ‐ tion 2012, NAICE 2012-Future of Oil and Gas: Right Balance with the Environment and Sustainable Stakeholders'Participa ‐ tion, 824-831.

[10] 刘永辉,黄麒钧,杜竞,等 .棒状柱塞结构优化模拟[J]. 西南石油大学学报(自然科学版),2019,41(6):181-186.

[11] 段进贤,李颖川,钟海全 .基于 Fluent 软件的新型柱塞气举流场的数值模拟[J].石油天然气学报,2014,36(3):117-120.

[12] 李庭玉 . 基于 Fluent 数值模拟的柱塞外壁开槽优化设计[J].天然气技术与经济,2017,11(5):29-31.

[13] 王尊策,刘春璐,刘崇江,等 . 气举柱塞外壁密封性能计算与分析[J].地震工程与工程振动,2019,39(6):7-17.

[14] 李丽,田伟,李旭日,等 . 气井柱塞举液机理 CFD模拟及工艺参数优化[J].石油机械,2020,48(3):104-112.

[15] 田柯,高尔斯,王汉,等 . 气举柱塞偏心环空间隙流场数值分析[J].科学技术与工程,2021,21(36):15446-15453.

[16] 崔璐,田柯,庞永策,等 . 气举柱塞波浪形紊流槽流动性能强化研究[J].西安石油大学学报(自然学科版),2023,38(2):122-127.

[17] 李亚山 .排水采气智能柱塞系统设计及仿真[D]. 西安:西安石油大学,2021.

[18] 鲁小东,赵义鹏,彭蒋伟 .柱塞气举工艺主要影响因素分析[J].机电工程技术,2022,51(3):141-144.

[19] 蒋密,谢佳君,林生茂,等 . 大斜度井连续油管内柱塞气举实验及动力学模型分析[J].钻采工艺,2023,46(3):78-84.

[20] 徐建宁,胡莉莉,朱端银,等 . 变径气举柱塞变径过程受力分析与试验研究[J].石油钻探技术,2023,51(2):90-94.