基于机器学习的刀具磨损状态智能预测方法研究论文

2024-04-24 15:27:43 来源: 作者:hemenglin

摘要: 以刀具为研究载体, 运用人工智能和智能优化等先进技术, 成功实现了刀具磨损状态的智能预测。研究重点在于建立 有效的刀具磨损状态预测方法, 全面解析刀具磨损机理

摘要: 以刀具为研究载体, 运用人工智能和智能优化等先进技术, 成功实现了刀具磨损状态的智能预测。研究重点在于建立 有效的刀具磨损状态预测方法, 全面解析刀具磨损机理、形式及磨钝标准等关键信息。同时, 构建了自采刀具磨损状态监测 平台, 以便收集并处理相关数据。在数据处理过程中, 采用小波滤噪和 EMD-Shannon 能量熵进行特征筛选, 构建出特征空间数据 集, 为后续构建预测模型提供坚实的数据基础。结合支持向量机分类算法和智能优化算法, 构建出刀具磨损状态的智能预测框架。 此框架不仅提高了预测精度, 也为维护人员提供了强有力的工具, 利于更好地进行刀具磨损状态的预测和维护工作。为增强实际 应用价值, 将所取得的成果整合至基于 MATLAB GUI 的刀具磨损状态智能监测原型系统, 以图形界面方式呈现预测结果, 使用户 直观地了解和掌握刀具的磨损状态。结果表明, 该方法具有高精度, 刀具磨损状态的识别精度可达 84%, 为相关领域提供了可靠 的技术支持。

关键词:刀具磨损; 智能监测系统;特征选择; 智能优化算法; 支持向量机

Research on Intelligent Prediction Method for Tool Wear Status Based on Machine Learning

Liang Luna ,Wei Jian ’an ,Yuan Yage ,Wu Guoyang ,Xu Jun

(School of Mechanical Engineering, Guizhou University, Guiyang 550025. China)

Abstract: The intelligent prediction of tool wear state is successfully realized by taking the tool as the research carrier and applying advanced technologies such as artificial intelligence and intelligent optimization. The research focuses on the establishment of an effective tool wear state prediction method, which comprehensively analyzes key information such as tool wear mechanism, form and dullness standard. At the same time, a self-mining tool wear state monitoring platform is constructed to collect and process relevant data. In the data processing process, wavelet filtering and EMD-Shannon energy entropy are used for feature screening, and a feature space dataset is constructed to provide a solid data foundation for the subsequent construction of the prediction model. The support vector machine classification algorithm and intelligent optimization algorithm are combined to construct an intelligent prediction framework for tool wear state. This framework not only improves the prediction accuracy, but also provides a powerful tool for maintenance personnel, which facilitates better tool wear state prediction and maintenance work. In order to enhance the practical application value, the obtained results are integrated into the MATLAB GUI-based tool wear state intelligent monitoring prototype system, and the prediction results are presented in a graphical interface, so that the user can intuitively understand and master the tool wear state. The results show that the method has high accuracy, and the recognition accuracy of tool wear state can reach 84%, which provides reliable technical support for related fields.

Key words: tool wear; intelligent monitoring system; featureselection; intelligent optimization algorithm; support vector machine

引言

在零件加工过程中, 刀具健康状况对零件表面质量 和精度有显著影响[1]。若无法及时察觉刀具磨损故障, 将导致切削过程出现异常状况, 进而严重干扰加工件品 质及生产效率[2]。研究表明, 刀具失效主要源于其破损, 破损导致的修复成本占刀具总成本的 15%~40%[3]。随着 刀具使用时间的推移, 刀具会经历磨损过程, 导致其几 何特征逐渐发生变化, 刃口变得迟钝, 最终可能导致刀 具损坏。刀具磨损通常被视为刀具破损的潜在征兆, 此外, 刀具磨损的不断积累将对加工表面的尺寸精度、平 整度和粗糙度等产生不利影响[4]。因此, 实时监测刀具 磨损状况显得尤为必要。

当前在人工智能领域, 采用机器学习算法模型实现 刀具磨损的智能识别和“预警”是一种有效方法 [5-7]。在 选择机器学习算法和样本容量时, 合理地选择对于提高 模型预测精度显得至关重要[8]。近年来, 刀具磨损状态 监测方法主要分为直接监测和间接监测 2 种[9]。直接监测 方法在工业生产中存在劣势, 容易受光纤、相机角度以及切削液和切屑等切削过程中多种因素的干扰[10]。而间 接监测方法是通过分析切削过程中的信号, 构建特征信 号与刀具磨损之间的关系模型, 从而间接推断出当前的 刀具磨损状态[11]。实验表明, 算法模型在实际样本分布 中对刀具磨损的分类和识别存在一定困难[12]。深度学习 提供的图像识别技术虽然精度较高, 但训练耗时长且内 存消耗较大, 导致实时性能无法保证[13]。

因此, 亟需可以克服深度学习模型在刀具磨损分类 和识别中的问题, 同时提高实时性能的方法。戴稳等[14] 研究了基于深度学习的铣刀磨损状态预测, 提出了基于 堆叠稀疏自动编码网络与卷积神经网络的两种预测模型。 刘会永等[15] 提出了一种基于卷积神经网络(CNN) 和双 向长短时记忆(BiLSTM) 的集成模型, 该模型通过自动 提取小波阈值降噪等预处理和降采样后的切削力、振动 和声音信号的空间和时序特征来实现刀具磨损状态监测。 Peng 等[16]提出了一种利用机器视觉技术监测刀具磨损状 态并及时更换刀具的新方法,建立了刀具磨损监测系统。 Huang 等[17] 提出了一种基于深度卷积神经网络的方法, 该方法利用振动信号监测刀具磨损情况, 实现了结果的 准确性和可靠性。 Zhu 等[18] 提出了一种基于多传感器信 号融合的综合方法, 通过 BP 人工神经网络预测磨损状 态。隋建波等[19] 开发了一种基于 PCBN 超硬刀具切削蠕 墨铸铁时的主要磨损方式的刀具磨损机理模型, 该模型 可用于预测不同工艺参数条件下的刀具磨损曲线, 从而 精确预测在不同工艺参数条件下的刀具磨损情况。

现阶段, 高精度的刀具状态监测决策需要在有限的 采样条件下实现。因此, 在提高预测精度的前提下, 如 何构建出优质的刀具状态监测模型成为了该领域的焦点 问题。针对这一问题, 本文提出一套刀具磨损状态智能 监测平台。该平台通过融合特征提取技术、人工智能分 类技术和智能优化技术, 实现对刀具磨损状态的智能监 控。此外, 还开发了一个 MATLAB GUI 平台, 可实时监 测刀具磨损状态。过去, 传统的刀具状态监测方法通常 需要人工参与, 这不仅耗费大量的时间和精力, 而且难 以保证监测的准确性和及时性。如今, 通过建立这套高 精度的刀具磨损状态智能监测平台, 成功实现了对刀具 状态的实时、在线监测。更重要的是, 通过智能优化技 术, 可以预测和监测刀具的维护和更换时间, 从而有助 于预防性地维护和更换刀具, 避免因刀具磨损导致的生 产事故, 提高生产效率和产品质量。在实际生产环境中, 企业采用该智能监测平台可有效降低生产成本、提高生 产效率, 同时也能增强生产过程的安全性。对于科研机 构和高校而言, 本研究结果不仅提供了新的研究思路和 方法, 也为此类技术在制造业中的应用提供了有力的实 践支持。

1 刀具磨损机理与试验设计

刀具磨损监测的重要性在于深入研究其磨损原因。 本文阐述了刀具磨损的基本原理、磨损形式和标准, 重 点关注了传感器信号选择和平台软硬件环境的配置, 以 建立可信的刀具磨损状态监测平台, 以为后续研究提供 可靠的数据支持。

1.1 基本原理

在金属切削过程中, 刀具与工件接触受到载荷作用, 同时由于碎屑脱落和摩擦等因素, 切削区域会出现升温 现象。在机械、热和化学效应的相互作用下, 刀具会遭 受损伤。在加工过程中, 由于刀具与工件之间的相互作 用, 导致刀具锋利边缘的变形或损坏, 这种现象称为刀 具磨损[20]。刀具磨损是一个复杂的过程,包括磨料磨损、 粘着磨损、疲劳磨损、化学反应磨损和热疲劳磨损等多 种机理。这些机理可能同时发生, 加速刀具磨损速度。 定期检查和维护刀具磨损有助于延长其使用寿命并维持 工作性能。

1.2 试验设计

本文构建了一套专用于刀具磨损监测的系统, 通过 数据采集、工作状态分析, 以及多种技术手段实现磨损 情况的检测和预测。该系统的核心目标在于提供实时、 准确的刀具磨损状态信息, 以协助运维人员及时采取维 护措施,延长刀具的寿命, 同时确保其工作性能。其中, 振动数据采集模块[12]如图 1 所示,共有 4 个主要高精度模 块: 信号预处理模块、模型训练模块和模型测试(监 测) 模块。

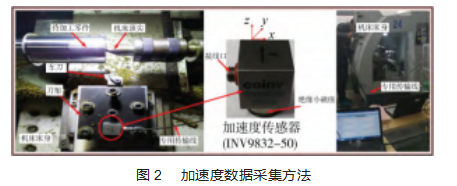

振动数据采集模块[12]用于采纳并监控机器或设备的 振动信号, 旨在实时获取振动数据。该模块有能力检测 异常振动、预测设备故障或磨损, 为提高设备的可维护 性、延长使用寿命、减少停机时间以确保安全运行提供 了基础数据支持, 最终促进生产效率与质量的提升。加 速度传感器为本研究提供了关键数据, 如图 2 所示。

本文采用东方研究院研发的 INV3062T 云智慧采集分 析仪[12]。该仪器配备以太网接口, 支持局域网和互联网 连接, 实现远程操作和云计算测量, 提升远程访问性, 适用于多种应用场景。图 3 所示为该仪器的传输方式。

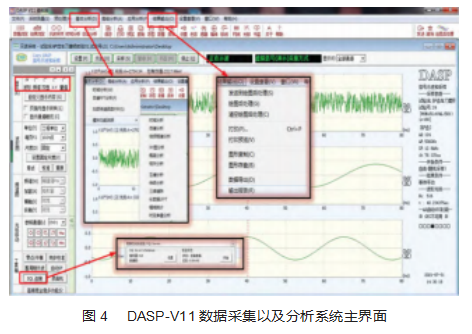

DASP-V11 数据采集与分析系统旨在采集和分析振 动信号数据, 用于监测机器、设备或系统的运行状况和 性能。其主要功能包括异常振动检测、潜在故障识别以 及提供数据支持进行预防性维护, 以降低停机时间风险、 确保设备安全运行, 并提高生产效率和质量。该系统广 泛应用于工业和工程领域, 用于机械设备监测、故障诊 断和性能改进。图 4 所示为该系统的主页面。

2 数据预处理

2.1 小波阈值去噪

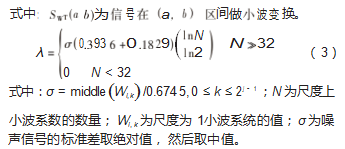

将信号变换为连续小波、离散小波以及二值小波, 其计算给定信号的小波变换的基本方法均相同, 且使用 相应的运算进行计算,计算步骤如下:

( 1 )根据波形计算信号与小波之间的相关值;

(2)将小波向右移动并重复步骤(1), 直到它覆盖 整个信号;

(3)拉伸小波并重复步骤(1) 和(2);

(4)对所有尺度重复步骤(1) ~( 3)。

假设实际测量信号:

F ( t) = s ( t) + e ( t) ( 1) 式中:s ( t) 为高质量的有用信号; e ( t) 为通过在公式的两 侧执行小波变换而收集的信号的噪声部分。

SWTF ( a, b) = SWTS ( a, b) + SWTe ( a, b) ( 2)

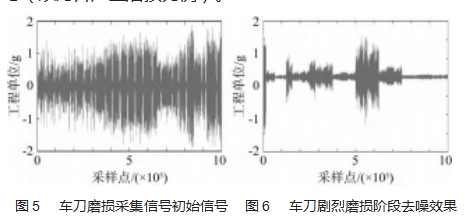

图 5~6 分别展示了小波降噪后的初始信号和降噪信 号(以刀片严重磨损为例)。

经过小波去噪处理, 降噪信号的信噪比显著提高, 有效抑制和消除了信号中的噪声, 因此, 小波去噪技术 在信号处理和分析中具有重要应用价值。

2.2 特征提取的步骤

EMD 过程首先将非正常设备的信号分解为拥有不同 参数的稳固信号, 各个内禀模态函数分量(IMF) 在特 征尺度上代表稳固信号。 一般来说, EMD 过程分解的首 个 IMF 汇聚了初始信号中最重要的信息。因此, 本文从 前 n 个 IMF 成分中分析提取出可能包含误差的特征信息, 具体步骤如下。

( 1)对原始信号进行 EMD 分解, 并提取前 n个 IMF, 这些 IMF包含了主要的问题信息;

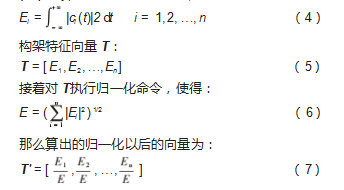

(2)计算各个 IMF 的总能量Ei:

T' 向量即为最后得到的问题特征向量, 可当作 SVM 分类器的输入。

2.3 去噪分析和特征提取分析

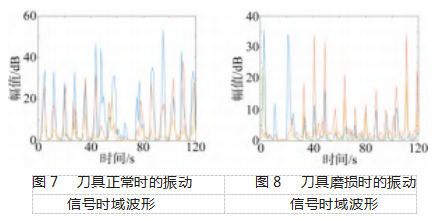

在上述实验条件下, 使用振动信号记录仪 DASP- V11 进行了刀具振动信号的采集和处理, 分别得到了刀 具处于正常状态和磨损状态下的实验数据各 60 组, 每组 数据包括 15 000个采样点。本文运用 MATLAB 绘制了刀具振动信号在正常和磨损状态下的典型时域波形, 分别 如图 7~8 所示。由图可知, 在刀具正常状态时, 振动信 号的波形相对较为稳定, 而在刀具磨损状态下, 振动信 号明显增加, 波形变化范围较大。

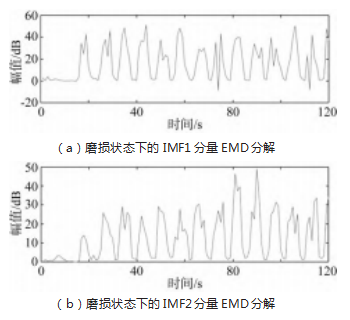

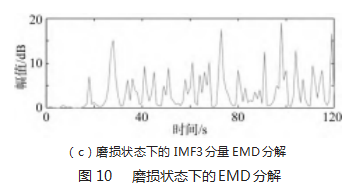

本文从每种状态下的特征向量组中选取了前 3 组特 征向量, 并将它们用于制作能量分布比较图。图 9 所示 为正常情况下的信号能量分布图, 而图 10 所示为磨损情 况下的信号能量分布图。通过对比, 可得出使用 EMD 得 到的特征向量能够包含大量的故障信息, 因此可作为有 效的故障特征向量提取方法。

2.4 实验数据分析

本文以某零件加工车削为例[12] ,介绍了预测刀具磨 损状态预测原型系统的应用过程。使用 AISI 201 高强度 不锈钢棒进行切削实验 [12]。

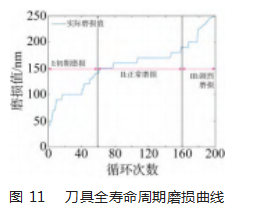

在实验中, 获得了一组车刀对棒料进行车削的数据, 随后使用显微镜观察刀具副后刀面 VBmax 的最大磨损情 况。进行多次重复实验, 直到刀具达到磨钝标准, 从而 记录了整个刀具的使用寿命。总共对样品进行了 200 次 加工, 直到零件表面粗糙度不再符合加工要求。图 11 所 示为刀具在整个使用寿命内的磨损曲线。显然, 所选车刀的整个使用寿命可以分为 3 个阶段: 初始磨损阶段、正常磨损阶段和严重磨损阶段。其中, 正常磨损阶段的数据表现最佳。

3 基于机器学习的刀具磨损状态监测诊断框架

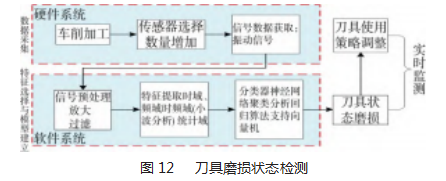

如图 12 所示, 建立了一套综合的刀具磨损监测系 统, 主要包括信号采集、特征提取和筛选以及刀具磨损 检测模型的建立。

3.1 刀具磨损状态的分类理论

支持向量机(SVM) 是一种机器学习方法, 用于对 线性和非线性数据进行分类, 并在模式识别、分类和回 归分析等领域广泛应用。在机械加工过程中, SVM 作为 一种优化和建模技术, 被广泛用于表面粗糙度的预测、 刀具断裂和刀具磨损等问题[21]。使用不同的机器学习算 法, 通过 AE 和振动信号监测刀具状况, 发现 SVM 的性 能优于决策树和人工神经网络[22]。

SVM 的二分类形式如下所示。给定包含 m 个样本的样本合集:

在实际问题中, 选择适当的核函数 K( x ,x' )和参 数 c 以达到最佳解。

3.2 刀具磨损状态监测诊断框架

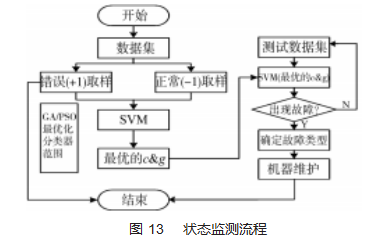

遗传算法(GA)是一种模拟自然界生物进化过程的 优化算法,通过模拟基因遗传、交叉和变异等生物过程, 逐步搜索最佳解。 GA 算法最初被用作多模式优化的核心 算法[23]。在机器学习领域, GA 可用于优化模型参数, 以 提高模型的预测性能。图 13 所示为使用 GA 优化支持向 量机(SVM)参数的整体算法流程。

( 1)初始化 SVM 训练过程的超参数 c 和 g,并通过交 叉验证选择最佳的 c 和 g 值。通常, c 和 g 的取值范围可 以在 10-5~105 之间尝试。

(2) 输 入 刀 具 训 练 数 据 , 利 用 粒 子 群 优 化 算 法 (PSO) 或遗传算法(GA) 对分类模型的超参数进行优 化, 以提高模型的准确性。

(3) 使用网格搜索法和交叉验证法进行超参数搜索 和模型评估,在最大循环次数内选择最佳的 c 和 g 值。

(4)保存最佳参数, 并输入测试数据, 使用保存的 最佳参数或模型对测试数据进行验证。

(5) 输出刀具磨损状态监测结果, 包括分类器的性 能指标和可视化图表, 以帮助用户了解刀具的磨损状态, 从而进行必要的维护和保养。

3.3 软件开发与应用

本文创建了一个基于MATLAB GUI 的机械系统关键部 件预测原型系统,适用于运行 MATLAB 2012a 及更高版本 的Windows操作系统的计算机上。系统主界面如图14所示。

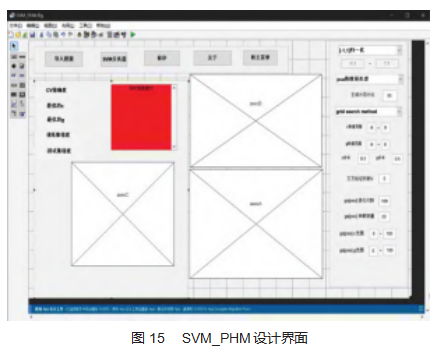

图 15 所示为刀具磨损状态监测系统的 SVM 设计界 面。初始化界面分为 4 个主要功能区域: 数据展示、数 据预处理、模型训练和模型评估。该系统通过“模型预 处理”和“模型训练”部分进行模型数据采集和关键部 件监测, 同时通过“模型展示”和“模型评估”部分实 现模型结果和信息提示的实时可视化。

SVM 界面设计通常包括以下几个方面:数据导入、数 据可视化、参数设置、模型训练、模型验证、模型应用。

3.4 试验结果

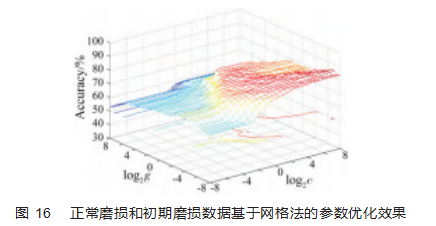

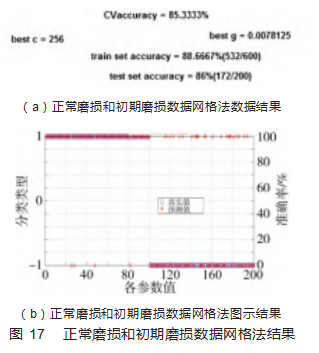

根据刀具的正常磨损和初期磨损、正常磨损和剧烈 磨损分别划分了两组训练集和测试集。图 16 所示为基于 网格法的正常磨损和初期磨损数据参数优化效果。图 17 所示为相应的网格法参数优化结果。

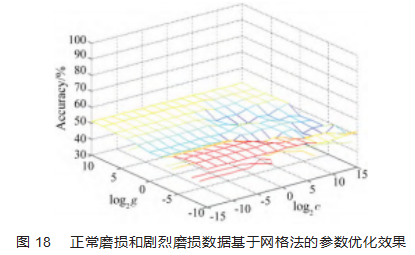

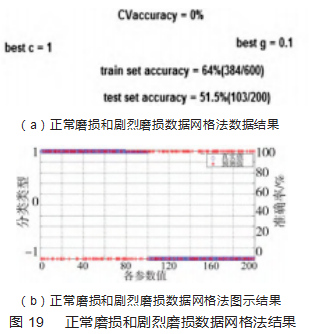

正常磨损和剧烈磨损数据在图 18 中呈现了基于网格 法的参数优化效果, 同时图 19 所示为相应的网格法参数 优化结果。

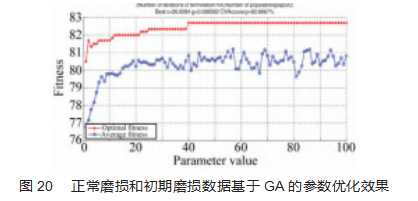

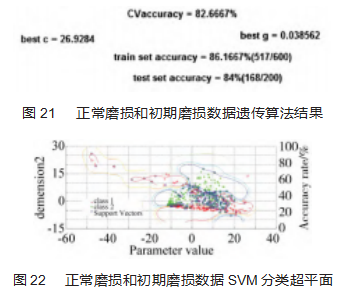

图 20 所示为正常磨损和初期磨损数据在遗传算法 (GA)参数优化下的效果,而图21所示则为相应的遗传算法 参数优化结果,同时图22所示为对应的SVM分类超平面图。

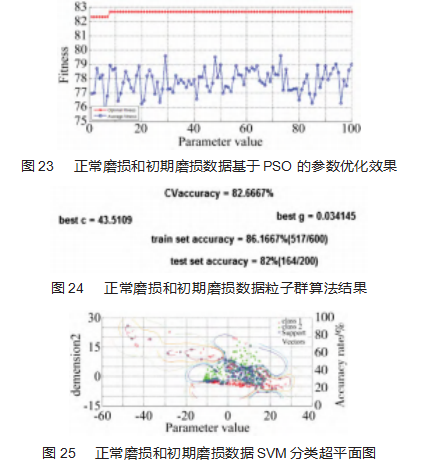

图 23 所示为正常磨损和初期磨损数据的粒子群算法 (PSO)参数优化效果,而图24 所示为相应的粒子群算法参 数优化结果,同时图25 所示为对应的SVM 分类超平面图。

基于上述结果, 采用网格法、遗传算法(GA) 和粒 子群优化算法(PSO)来进行 c和 g两个超参数的并行优 化, 以此构建了一个车刀磨损状态识别框架。该框架表 现出色, 通过遗传算法的迭代过程, 逐步优化了支持向 量机(SVM)模型的参数,显著提高了模型的泛化性能。 经过优化后,刀具磨损状态的识别准确率达到了 84%,这 一结果为相关领域的技术和应用提供了有力的支持。该框 架成功实现了对刀具状态关键部件的预测和监测,为不同 工况下车刀磨损状态的在线识别提供了可靠的解决方案。

4 结束语

本文聚焦于采用人工智能和智能优化技术等关键手 段,实现对刀具磨损状态的智能预测。首先,对刀具磨损 的机理、形式和标准进行详尽探讨,同时介绍了建立自采 刀具磨损状态监测平台的步骤。其次,在处理自采刀具数 据时, 采用小波滤噪方法进行信号处理, 并结合 EMD/ EEMD-Shannon 能量熵来选择特征,构建特征空间数据集。 接着, 借助支持向量机(SVM)分类算法、 GA/PSO 等智 能优化方法,构建了刀具磨损状态的智能预测框架。最后, 为了协助维护人员进行刀具磨损状态的预测和维护工作, 将研究成果集成至一款基于 MATLAB GUI 的刀具磨损状态 智能监测原型系统, 以图形用户界面形式呈现预测结果。

实验结果显示, 该方法在刀具磨损状态的识别方面 表现出高度竞争力, 识别准确度达到 84%, 为相关领域 的技术和应用提供了有效支持, 有助于提高生产效率和 降低维护成本, 整合了多个关键领域的技术和方法, 实现了对刀具磨损状态的智能预测, 为工业应用提供了可 靠的解决方案。

参考文献:

[1] LIU X L, LIU S Y, LI X B, et al. Intelligent tool wear monitoring based on parallel residual and stacked bidirectional long short-term memory network[J]. Journal of Manufacturing Systems, 2021. 60: 608-619.

[2] CHENG Y N, GAI X Y, GUAN R, et al. Tool wear intelligent monitoring techniques in cutting: a review[J]. Journal of Mechani ‐ cal Science and Technology, 2023. 37(1): 289-303.

[3] NASIR V, SASSANI F. A review on deep learning in machining and tool monitoring: methods, opportunities, and challenges[J]. The International Journal of Advanced Manufacturing Technolo ‐ gy, 2021. 115(9): 2683-2709.

[4]汪鑫,廖小平,刘树胜,等.多传感器融合下多工况刀具磨损状态预测的深度森林方法研究[/OL.仪器仪表学报,2023:1-10.(2023-11-07).https://kns. cnki. net/kcms/detail/11.2179.TH.20231106.1420.004.htm1.

[5]李亚,黄亦翔,赵路杰,等.基于t分布邻域嵌入与XGBoost 的刀具多工况磨损评估门.机械工程学报,2020.56(1):132-140.

[6]廖小平,陈楷,鲁娟.基于磨损监测保持切削加工表面质量稳定的实时控制研究门.机械工程学报,2020.56(11):240-2487]KLAIC M, MURATZ, STAROVESKIT,et al.Tool wear monitoring in rock drilling applications using vibration signals!]. wear,2018.408/409:222-227

[8]李香飞 张晓光,吴鸿雁.机器学习模型在切削力预测中应用研究山.机电工程技术 2022. 51(5): 123-127.

[9]谢建华,周通, 王长云,等.棉秆粉碎刀具磨损状态监测系统设计与试验U/OL.农业机械学报,2023:1-12.https://kns.cnki.net/kcms/detail/11.1964.S.20231023.1356.006.html.

[10]熊听,王时龙,易力力,等.GRNN 与粒子滤波集成的刀具磨损监测川.机械设计与制造,2019(1):186-189.

[12]魏建安.基于复杂不均衡数据分类方法的机械系统关键雯部件的预测性维护研究[D1.贵阳:贵州大学,2021.

[13]朱乔木.基于深度学习的电力系统暂态稳定评估及风电功率预测方法研究[D1.武汉: 华中科技大学,2019.

[14]戴稳,张超勇,孟磊磊,等.采用深度学习的铣刀磨损状态预测模型.中国机械工程 2020 31(17):20 71-2078.

[15]刘会永,张松,李剑峰等,采用改 进 CNN-BiLSTM模型的刀具磨损状态监测,中国机械工程,2022.33(16):1940-1947

[16] PENG R T, PANG H L, JIANG H 」, et al. Study of tool wearmonitoring using machine vision!,. Automatic Control and ComputerSciences 2020.54(3):259-270.

[17] HUANG Z W, ZHU J M, LElJT, et a. Tool wear monitoringwith vibration signals based on short-time Fourier transformand deep convolutional neural network in milling!,. Mathematical Problems in Engineering, 2021. 2021:9976939.

[18]ZHU G Q, HU S S, TANG H O. Prediction oftool wear in CFRPdrilling based on neural network with multicharacteristics andmultisignal sources!. Composites and Advanced Materials2021.30:2633366X2098723.

[19]隋建波,王成勇,梁清延.PCBN刀具切削蠕里铸铁的刀具磨损机理模型J1.机电工程技术,2020.49(12):38-41.

[20] MOHANRAJT, SHANKAR S, RAJASEKAR R, et al. Tool con-dition monitoring techniques in milling process a review!Joumal of Materials Research and Technology, 2020.9(1)1032-1042.

[21]PIN LYHUY. 基于 SVM 的铣削过程刀具磨损状态分类研究[D].哈尔滨: 哈尔滨工业大学,2019.

[22]KRISHNAKUMAR P,RAMESHKUMAR K,RAMACHAN-DRAN K I. Machine leaming based tool condition cassificationusing acoustic emission and vibration data in high speed millingprocess using wavelet features!. Intelligent Decision Technologies,2018.12(2):265-282.

[23]XU Z, NI W C, JI Y H. Rotation forest based on multimodal genetic algorithm!.Joumal of Central South University, 2021.28(6): 1747-1764.