基于光速变换的激光打孔切割设备设计论文

2024-04-24 15:07:54 来源: 作者:hemenglin

摘要:传统机械加工存在加工效率低、环境友好性差等缺点,激光加工刚好解决了这些难题。激光切割打孔技术利用激光发生器输出高能量密度的激光束

摘要:传统机械加工存在加工效率低、环境友好性差等缺点,激光加工刚好解决了这些难题。激光切割打孔技术利用激光发生器输出高能量密度的激光束,激光束扫描加工表面,通过局部区域熔化气化,从而快速成型。鉴于此,设计了一款激光打孔切割设备。首先从打孔切割设备的功能与性能需求入手,分析激光打孔切割工艺内容,提出打孔机机械系统方案。根据现代化设计理论原理,借助三维建模软件,完成了X、Y、Z 轴的机械结构设计。包括电机的选取、导轨和丝杠的设计算,并完成了寿命以及强度刚度的 校核。通过运用PLC 控制技术来实现Z 轴的移动,确保激光发生器移动至需要加工的位置。根据工艺需求确定了激光发生器的选 型,并分析了激光切割速度和功率对加工结果的影响。

关键词:激光加工;激光切割;激光发生器;切割速度

Design of Laser DrillingF and Ctting Equip on Light Speed Transformation

( College of Intelligent Equipment Engineering ,Taihu University of Wuxi ,Wuxi ,Jiangsu 214064 ,China )

Abstract :Traditional machining has the disadvantages of low efficiency and poor environmental friendliness ,laser processing just solves these problems. Laser cutting and punching technology use laser generator to output high energy density laser beam ,laser beam scanning processing surface ,through local area melting and gasification ,so as to rapid prototyping. In view of this ,laser drilling and cutting equipment is designed. Start with the function and performance requirements of the drilling and cutting equipment ,the content of laser drilling and cutting process is analyzed ,and the mechanical system of the drilling machine is proposed. According to the theory of modern construction completion plan , the mechanical structure design of X, Y and Z axis is completed by using 3D modeling software , including the selection of motor , guide rail and screw design , and the check of life and strength stiffness are completed. Through the use of PLC control technology to achieve Z - axis movement ,to ensure that the laser generator to move to the need for processing position. The selection of laser generator is completed ,and the influence of laser cutting speed and power on machining results is analyzed.

Key words :laser processing ;laser cutting ;laser generator ;cutting speed

引言

激光的产生是通过原子或分子受外界能量激发,吸 收激发能量,电子发生能级改变跃迁到高能级状态,在 返回低能级状态时产生自然辐射,发射出高能量光子的 过程。激光具有高效高能的加工特性,合理应用激光进 行加工工序的优化,可以带动加工产业的改革与发 展[1-3 ] 。激光打孔主要是运用激光的高功率密度特点和高空间相干特性,通过发生器使激光作用于被加工工件,并让工件升温到一定的温度,让被加工部位汽化成孔[4]。

激光打孔的实现是激光束在经过扩束镜扩束后,再射到 激光扫描振镜的反射镜上,激光扫描振镜中的摆动伺服 电动机在计算机的控制下进行高速摆动,使发生器射出 的激光束在X、Y 二维方向上来回扫描,从而在工件表 面永久地留下预先设计好的按照一定距离排列的小孔[5-7 ] 。激光束符合光的一切特性,在空间上高度一致, 时间上高度集中[8]。激光切割技术利用高能量密度激光束对工件进行扫描,使得扫描区的材料熔化、气化或分解,与此同时借助辅助气体吹走残渣[9-10] 。

本文设计的是一种将激光发生器与数控机床相结合 的新型加工方式,通过将机床中原有的刀具等装置替换 成激光发生器来实现激光打孔与切割,具有高效、高精 度、高质量、应用范围广、节能环保等特点,并能实现 柔性加工和超微细加工,加工出传统刀具难以实现的高 深径比微孔。通过将试件固定在平台上,控制激光束与 工件产生相对位移来进行加工。通过该项技术可以使得 原来数控机床无法加工的高硬度、高熔点材料能够被加 工,以此来达到切割、打孔的目的。

1 总体方案设计

本文以激光发生器替代传统机床的刀具加工,机床的移动操作方式与普通机床没有太大的区别,主要部件 包括工作台、Z 轴进给装置、床身等部件。工作台放置 有工件装夹装置,通过提前编写好的操作程序来进行移 动,如图1所示。为防止加工过程中出现突发问题,在 各轴的移动装置上装有制动器,来实现移动过程中的紧 急制动。

机床Y轴的运动是由电动机、齿条、滑轨组件、齿 轮、支撑柱和支撑板来实现,电动机启动,带动下方齿 轮在齿条上滚动,并由滑轨组件实现左右移动。装配关 系如图2所示。

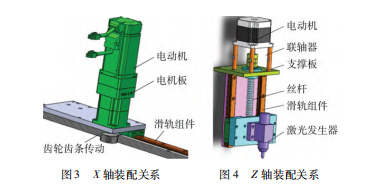

机床X 轴的运动是由电动机、固定板、滑轨组件、齿条、电机板和机架来实现,由电动机带动齿轮转动,从而使得齿轮在齿条上左右滚动,并通过滑轨组件来完 成X 轴的移动。装配关系如图3所示。

当X 轴移动时,Z 轴进给装置可以将装夹好的激光 发生器按照既定程序运动到指定位置。启动电动机,由 电动机控制联轴器来带动丝杆转动,激光发生器通过滑 轨组件实现上下移动。如图4所示。

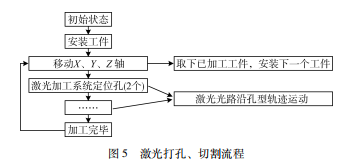

激光打孔、切割加工流程如图5所示。

2 机械结构设计和计算

2. 1 确定系统脉冲当量

脉冲当量指的是在运动过程中工作台的进给量,并且应小于等于工作台的位置精度,而本文工作台的位置精度选 取0.01 mm , 因此选取脉冲当量为0.01 mm[11 ] 。

2. 2 工作台的重量估算

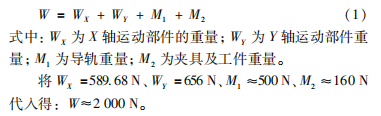

X- Y 工作台运动组件总重量为:

2. 3 电动机的选取和计算

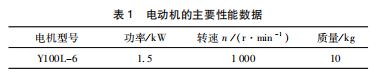

本文选用电机功率为1. 5 kW 的Y100L- 6 笼式三相 异步交流电动机,该电动机具有价格便宜,机构简单且较小,但是容量大,对环境有很强的适应性且维护起来很方便。其主要性能数据如表1所示[12] 。

2. 4 机床导轨的结构设计

本文选用滑动导轨,滑动导轨是目前数控机床中应 用最广的一种导轨,滑动导轨具有摩擦因数低,动摩擦 和静摩擦因数差值较小,减震性能好,且具有较好的阻 尼性以及耐摩擦性。相比较于其他的导轨,滑动导轨具 有良好的刚性,适合用于切削负载不较大的机床,而且 它价格低廉,经济又实用。

初选Y轴导轨型号为GGB20BA, 导轨的运动环境为 常温,平稳。

2. 4. 1 估算Y轴导轨长度

式中:LY 为Y轴的导轨长度;L1 为滑轨总长;L2 为支撑板 长度。

由此公式估算得到LY = 1 350 mm。

2. 4. 2 计算Y轴的导轨移动的额定寿命

初选得Y 轴导轨型号为GGB20BA, 查表可得,这 种导轨的额定动载荷为Ca = 13. 6 kN, 其额定静载荷为 C oa = 20. 3 kN。其中,工作台的最大重量为2000 N。

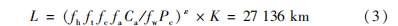

导轨的额定寿命为:

式中:L 为导轨额定寿命;P 为当量动载荷;ε 取3;K 为额 定单位寿命,取K = 50 km ;fh 为硬度系数,根据产品的 技术要求通常取1;ft 为温度系数,取ft = 1 ; fc 为接触系 数,因为Y 轴所选的每根导轨上有2 个滑块,所以取 fc = 1 ; fa 为精度系数,因所选导轨工作于无外部冲击或 者震动的场合,所以取fa = 1. 5 ;fw 为载荷系数,查表可 得fw = 1 。

当行程长度确定时,导轨的寿命时间为:

式中式中, 为寿命时间;乚, 为行程长度;,为每分钟的往返次数;

假设工况为:每天的开机时间为6h,每年有300个工作日,所以预计寿命年限为:

L.= 30 564.5/300 x6 = 16. 98 a

同理可计算得出 X轴的导轨的额定寿命为L=26 251.6 km,即L=24985h =13.88 a,符合设计要求。

2. 5 丝杆的设计和计算

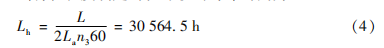

滚珠丝杆副是在丝杆和螺母之间以滚珠为滚动体的 螺旋传动元件,它是一种精密、高效率、高刚度、高寿 命、节能省电的先进传动元件,将电动机的旋转运动转化为工作台的直线运动[13-15 ] 。该系统由丝杠、丝杠螺母副、工作台、伺服电机、导轨、联轴器和左、右轴承副 等零部件通过不同的结合部组成,广泛应用在机械制造,尤其是数控机床以及加工中心上,它的突出优点为主机 的高效高速化提供了良好的条件。为了达到机床坐标位 置精度的要求,减少丝杆绕度,防止径向和偏置载荷,减少丝杆轴系各环节的升温与热变形,最大限度地减轻伺服电机的传动扭矩,提高机床连续工作的可靠性,必须充分注意提高滚珠丝杠副在机床上的安装精度[16]。本文选择丝杆的材料为CrWMn 钢,硬度为HRC58 ~ 60 , 导程为P h = 5 mm。根据计算得出的最大动载荷数值,选择丝杆的型号为CM2005 - 5 , 其具体参数如表2 所示。通 过校核,确定其强度、刚度均符合设计要求。丝杆的 传动效率为η = 0. 96 。

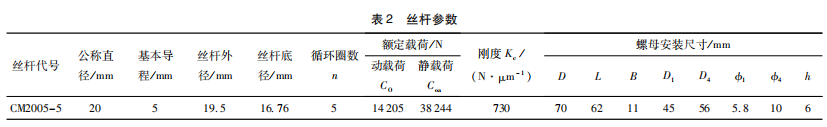

3 激光发生器的选用

本文利用激光的定向发光,能量密度大等特点,代 替传统加工方法来进行打孔和切割。通过发生器使激光 作用于被加工工件,并让工件升温到一定的温度,让其 被加工部位汽化成孔。激光打孔的实现是激光束在经过 扩束镜扩束后,再射到激光扫描振镜的反射镜上,激光 扫描振镜中的摆动伺服电动机在计算机的控制下进行高 速摆动,使发生器射出的激光束在X、Y 二维方向上来 回扫描,以此来形成平面图形。激光打孔是通过扫描工 件上进行环形扫描打出圆孔,并在计算机的控制下连续不断地重复这一过程,从而在工件表面永久地留下预先设计好的按照一定距离排列的小孔[17-19] 。

激光器采用1064 lun 半导体泵浦激光器,功率2W,调Q 频率,0 ~ 100 kHz, 输出模式为TEM00 模,光斑 直径0. 9 mm , M2 小于1. 02.采用LBO 腔外倍频输出5 3 2 nm 的激光,转换效率在60 % , 脉宽达到10 ns 。采用激光扩束镜,扩束倍数为2~ 8 倍。扫描振镜采用 6 200 系列,小角度响应时间为0. 1 ms。通过打标控制软件进行刻划。

激光发生器的工作原理其实就是将电能转换成光能,这一装置主要由等离子管、镜头组以及泵组构成,如图6所示。

4 加工影响因素

激光切割与其他机加工对比,具有高速、高适应性、高精度等优点。激光功率和激光切割速度对材料切割表面的粗糙度影响呈现开口向上抛物线的规律[20]。激光切割的速度和功率对加工结果有较大的影响。

4. 1 切割速度的影响

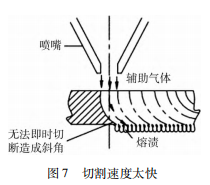

切割过快,工件可能无法切透,并造成火花乱溅[21-22 ] ; 切割的断面会较粗,但是不会产生溶渍;切割的断面会呈现斜条纹,并且断面的下半部分会产生溶渍。如图7所示。

切割太慢会造成过熔,且切割断面会显得比较粗 糙;会使得切缝变宽,并且尖角部位会整个熔化,影 响切割的效率。因此,必须要确定适当的切割速度。

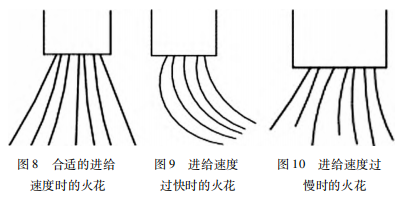

通过查阅资料发现可以通过溅出的火花来判别进给速度是否合适。

( 1 ) 当火花由上往下扩散时,说明进给速度合适,如图8所示。

(2 ) 当火花发生倾斜的时候,则说明此时的进给速度过快,如图9所示。

(3 ) 火花呈现不扩散且少,聚集在一起,则说明速度太慢,如图10 所示。

4. 2 功率的影响

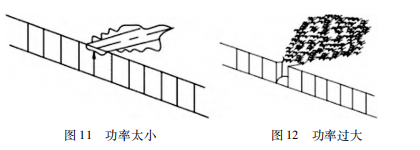

( 1 ) 功率太小会导致无法切割,如图11 所示。

(2 ) 功率过大时,整个切割面都会熔化,如图12 所示。

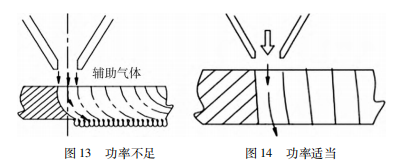

(3 ) 当功率不足时,切割会产生溶渍,如图13 所示。 (4 ) 当功率适当的时候,切割面良好且没有溶渍,如图14 所示。

5 结束语

和传统加工技术相比,激光加工技术是一次伟大的 技术革命,标志着国家生产力的进步。激光加工技术是 对传统加工技术的创新和发展,推动着现代制造业的发 展。激光切割技术在国内外已实现工业化应用,但我国 的激光切割技术与国外相比依然有一定的差距。本文运 用激光打孔、切割技术,让激光加工来代替传统加工方 式,完成了X、Y、Z 轴进给的结构设计,确定了进给方 案,阐述了激光发生器的工作原理,激光器采用半导体 泵浦激光器,输出模式为TEM00 模,光斑直径0. 9 mm;采用LBO 腔外倍频输出激光;采用激光扩束镜,扩束倍 数为2~8 倍。分析了切割速度和功率的对加工效果的影 响。通过计算校核以及使用UG 软件设计出整个激光打 孔切割装置,并验证了该技术的可行性。

参考文献:

[ 1 ] 邬坤.激光技术在汽车保险杠打孔加工上的应用和研究[D]. 武汉:湖北工业大学,2015.

[2 ] 陈家璧,彭润玲.激光原理及应用[M ] . 北京:电子工业出版社,2008.

[3 ] 段文强,王恪典,董霞,等.激光旋切法加工高质量微小孔工艺与理论研究[J ] . 西安交通大学学报,2015 ,49 (3 ):95-103 .

[4]田瑞生.高速激光打孔加工的技术研究[D]. 吉林:长春理工大学,2008.

[5]高霁,曹国强.特种加工微小孔技术及其发展现状[J]. 机械设计与制造,2005 (7 ):169-171 .

[6]苏宝蓉.我国的激光加工现状及发展前景[J]. 激光与红外,1996 (3 ):175-177 .

[7]夏博,姜澜,王素梅,等.飞秒激光微孔加工[J]. 中国激光,2013 ,40 (2 ):1-12 .

[8]曾浩.基于PLC 的玻璃激光打孔机控制系统研究[D]. 武汉:华中科技大学,2020.

[9]何广川.浅谈激光加工技术的现状及发展[J]. 现代制造技术与装备,2020 ( 10 ):160-161 .

[10]陈胜,黄辉宇,董雄炜,等.激光切割技术的研究现状[J]. 有色金属加工,2022 (5 ):1-6 .

[ 11 ] 满春阳,陆东,史红民.激光加工中光参量的测试技术及设备[J ] . 应用激光,1999 (5 ):323-326 .

[ 12 ] 濮良贵,陈定国,吴立言,等.机械设计[M ] . 北京:高等教育出版社,2019.

[13]冯虎田.滚珠丝杠副动力学与设计基础[M]. 北京:机械工业出版社,2015.

[ 14 ] 赵雷.一种新型滚珠丝杠传动方式在机床设计中的应用[ J ] . 现代制造技术与装备,2022 ( 11 ):136-138 .

[ 15 ] 董亮,汤文成,刘立.滚珠丝杠进给系统混合建模及其振动时变性分析[J ] . 振动与冲击,2013 ,32 (20 ):196-202 .

[ 16 ] 吴沁,谌国章.滚珠丝杠进给系统轴向动态特性参数识别[ J ] . 兰州理工大学学报,2022 ,48 (5 ):52-58 .

[17]宋威廉.用于激光加工的激光器及其特点[J]. 激光与红外,1997 (6 ):323-325 .

[ 18 ] 关振中.激光加工工艺手册[M ] . 北京:中国计量出版社,1998.

[19]朱企业.激光精密加工[M]. 北京:机械工业出版社,1999.

[20]阎启,刘丰.工艺参数对激光切割工艺质量的影响[J]. 应用激光,2006 (3 ):151-153 .

[21]李召华,张保元,王春净.激光切割的影响因素[J]. 金属世界,2019 (2 ):21-23 .

[22]徐哲.激光切割工艺模型建立与验证分析[D]. 沈阳:沈阳 工业大学,2022.