基于机械臂的多向 3D 打印系统论文

2024-04-24 15:39:06 来源: 作者:hemenglin

摘要:随着 3D 打印制造技术日渐成熟, 以龙门式框架为基础的传统 3D 打印设备的支撑问题和仅沿单一方向成型的问题逐渐显现, 不能最大程度发挥材料性能

摘要:随着 3D 打印制造技术日渐成熟, 以龙门式框架为基础的传统 3D 打印设备的支撑问题和仅沿单一方向成型的问题逐渐显现, 不能最大程度发挥材料性能, 直接导致其无法用于主承力件或结构件, 仅能作为快速原型示例使用, 而不能满足实际力学性能和 表面质量的需求。为此,基于 EPSON 六轴机械臂,设计构建了用于空间曲面 3D 打印的机电系统及配套路径生成方案, 并以几种典 型的基本模型为范例进行了实际加工测试。结果表明: 所提出的曲面 3D 打印系统可以根据设计路径完整进行空间 3D 打印, 传统 加工过程中必需的额外支撑完全不再需要, 大幅节省了后处理所需时间和所需原材料, 相比传统方法节省材料 90% 以上, 材料利 用率接近 100%,得到的模型工件表面质量良好, 实验结果符合预期。

关键词:机械臂; 3D 打印; FDM ; 系统集成

Robotic-based Multi-directional 3D Printing System

Wang Yu1 ,Li Siqi2 ,Zhang Yuchen1 ,Yu Ying2

( 1. Sino-German School of Applied Sciences, Tongji University, Shanghai 201804. China;

2. School of Mechanical Engineering, Tongji University, Shanghai 201804. China)

Abstract: With the increasing maturity of 3D printing manufacturing technology, the support problem and the problem of molding only along a single direction of the traditional 3D printing equipment based on the gantry-type frame are gradually emerging, which cannot maximize the performance of the material, and directly leads to the fact that it cannot be used for the main bearing parts or structural parts, and it can only be used as a rapid prototype example, and it cannot meet the needs of the actual mechanical properties and surface quality. For this reason, based on the EPSON six-axis robotic, electromechanical system and supporting path generation program for spatial multi-directional 3D printing are designed and constructed, and practical processing tests are conducted using several typical basic models as examples. The results show that the proposed multidirectional 3D printing system can carry out spatial 3D printing according to the complete design path, the additional support necessary in the traditional processing is no longer needed, which significantly saves the time required for post-processing and the raw materials needed, saving more than 90% of material compared to traditional methods, with material utilization close to 100%, and the surface quality of the modeled workpieces obtained is good, and the experimental results meet the expectations.

Key words: robotics; 3D printing; FDM; system integration

引言

3D 打 印 (3D Printing), 又 称 增 材 制 造 (Additive Manufacturing ,AM), 是一种区别于车铣切削等传统减 材制造方法的新型制造工艺, 其特点是基于计算机处理 后的数字模型,“自下而上”“从无到有”地实现模型工 件的制造过程, 极大地拓展了产品设计空间, 可以根据 工件的功能或性能需求进行设计, 使得零件设计不再局 限于基于加工方法和装配的传统设计方法, 真正地实现 “按需定制”[1-2]。

基于不同原材料的特性, 3D 打印具体可分为光固化 成型(SLA)、激光烧结成型(SLS)[3-6]、数字光处理技 术(DLP)[7-8] 和熔融堆积成型(FDM) 等[9] 技术方法, 其中 FDM 是热塑性聚合物最常用的 3D 打印成型方式。

尽管 FDM 技术如今已经发展得比较成熟, 但仍然有一些 亟需解决的问题, 其中有两个最为突出的问题:(1)模 型的悬空结构导致的额外添加的支撑部分, 这也导致了 目前通过增材制造方法加工出的零件需要大量的前后处 理工序, 不仅降低了加工效率, 更会对工件的表面质量 产生显著影响;(2)传统的沿单一方向分层切片导致的 层间结合力弱的问题, 这种机械式的对零件单方向离散 切片的方法,使得零件的力学性能与其成型方向不一致, 破坏了增材制造基于零件功能和性能的设计原则[10-12]。

针对以上问题, 学术界和工业界采取的普遍策略是 探索多自由度加工方式在增材制造领域的应用, 即建立 多轴增材制造加工平台。多自由度机械臂在空间中具备 灵活的运动能力, 可以自由规划打印路径, 消除传统FDM 工艺中产生的额外支撑, 并且减少层间阶梯效应, 因此被国内外研究人员用于改善打印工艺, 增强打印质 量[13-18] 。XIE 等[19] 基于势能理论, 提出了基于机械臂打 印任意曲面的路径规划方法; 德国的 Zsolt 等[20]开发了一 套 12 自由度的机械臂增材制造系统用于连续碳纤维打 印; 张帆等[21]针对机械臂增材制造中运动与挤出的协同 问题进行了研究, 通过 EtherCAT 总线方式, 改善了挤出 与运动间的同步性。总体而言, 机械臂在增材制造领域 正处于新兴态势, 相关工作和理论仍处于起步阶段, 未 形成系统全面的解决方案。基于以上原因, 本文搭建了 基于某垂直 6 轴型机械臂的多向增材制造机电系统, 针 对 3D 打印进行了结构优化, 验证了机械臂实现多向打印 的技术路线和可行性, 为后续进一步拓展 3D 打印应用前 景奠定基础。

1 机械臂3D 打印平台设计及机电系统集成

1.1 机械结构设计及优化

为了实现预定的功能, 此机械臂打印平台主要由 4 部分组成: 机械臂本体, 机械臂专用控制柜, FDM 挤送 机构以及用于挤送机构的控制器。

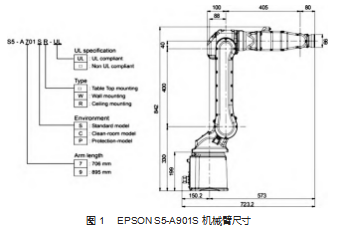

本平台使用的机械臂为 EPSON S5-A901S 机械臂, 其各轴重复定位精度为 0.03 mm, 工具头额定负载为 2 kg, 具体机械参数如图 1 所示, 能够满足 FDM 的基本打 印需求。

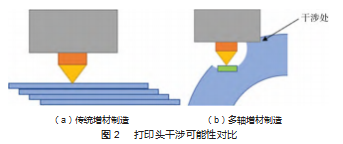

该平台使用的 FDM 挤送机构在原理上与传统的 FDM 结构相似, 分为送丝系统和挤出系统两个部分。送丝系 统由步进电机和进给齿轮组成, 而挤出系统由散热喉管、 加热块和挤出喷嘴 3 个主要部分组成。而在传统 FDM 打 印中, 针对每一层待加工区域, 打印头和喷嘴的移动轨 迹均在同一平面内, 因此所有的已加工部分一定位于待 加工和未加工部分以下, 打印头不会与已经完成的部分 产生机械干涉, 因此对整体加热机构并无体积上的要求 和限制; 而对于多向空间 3D 打印而言, 在引入了更多自 由度的同时, 也导致打印头与已加工部分之间的空间位 置关系变得不确定, 如果仍然使用通用加热结构, 很有可能导致打印头与已加工部分发生机械碰撞, 如图 2 所 示, 导致模型损毁甚至设备安全事故, 同时对可加工的 工作空间也造成了很大限制。

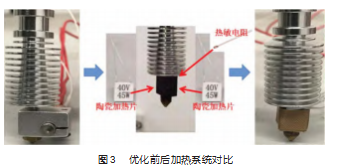

因此为了减小加热系统的体积, 使用陶瓷加热片来 取代传统的加热棒和铝块的热传递方式,并为热敏电阻预 留出固定位置,在进行改进后可以看出,挤出头相比通用 加热模块尺寸减少,且整体更为细长,如图 3 所示,显著 降低了打印头在加工过程中与模型产生机械碰撞的风险。

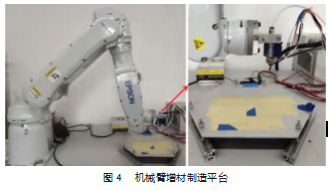

打印头设计并验证加热功率能够满足试验需求后, 使用 SK-16 光轴底座为夹具, 将其固定在机械臂末端自 带工装平面处, 并在其前方桌面固定打印平台, 完成实 验平台的基本机械结构搭建, 如图 4 所示。

1.2 控制系统集成

本平台的机械臂控制系统采用机械臂附带的专用控 制柜, 型号为 EPSON RC180.如图 5 所示, 除去供电接 口和紧急停止开关接口以外, 该控制器共具有 3 组通信 接口: M/C 信号线负责与机械臂之间进行双向通信, 将 上位机运动指令发送给机械臂执行, 同时接收机械臂返 回的当前位置信息, 实现对运动的闭环控制; 与计算机 通信的接口部分提供了 TCP/IP 的通信方式和串口通信方 式, 在该平台中使用串口建立计算机程序和控制柜之间的通信; 数字量 I/O 接口负责提供对执行器的数字量输 入输出控制,用来建立对打印头控制板的通信和协同。

而对于挤出机构和加热机构的控制部分, 使用了 MKS Gen V1.4 嵌入式工装板作为硬件部分。 MKS 是常用 的 3D 打印机控制板, 预留了多达 5 个步进电机驱动接口 和 3个加热端口, 以及大量的 I/O 点位支持二次开发, 适 合用于该平台的系统集成开发。同时, 为了保证能够实 时观察到加热温度与运行状态, 在 MKS Gen V1.4 的基础 上额外开发了 PCB 扩展板, 用于 I/O 接口对接和安装显 示屏, 如图 6 所示。

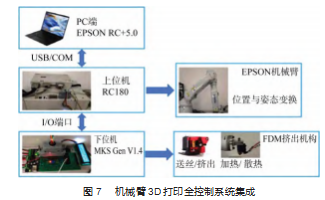

因此, 该平台的系统集成方案如图 7 所示。 PC 端与 RC180 控 制 柜 之 间 通 过 USB 串 口 通 信 的 方 式 互 联 , RC180 通过此方式接受来自机械臂配套软件 EPSON RC + 5.0 的相关控制指令, 完成机械臂的位置移动和姿态变 化; 同时, RC180 与 MKS Gen V1.4 工装板之间通过数字 量 I/O接口互联。例如, 当需要执行加热命令时, 通过 PC 端发送对应指令到 RC180 打开对应 I/O 端口, MKS Gen V1.4 的 I/O变量变化后, 调用内部加热模块, 通过末 端执行器完成加热命令。

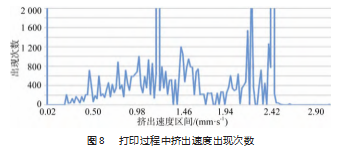

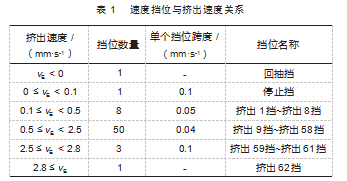

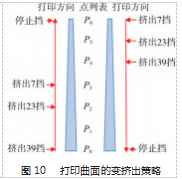

由于在本方案中, RC180 与 MKS 控制板之间以数字 量信号相互通信, 因此在控制挤出速度时, 根据需要使 用了 6 位 I/O 接口来设定调节移动速度挡位。根据打印零 件时, 各种速度出现的次数(图 8), 按照不同速度区间 将挤出速度分为了 62 个挡位, 根据实际需求, 在打印过 程中实时调用不同速度挡位, 实现对挤出速度和挤出量的合理控制,匹配移动速度和挤出速度之间的关系,提高 打印质量。速度挡位与挤出速度之间的关系如表 1 所示。

根据速度出现频率对速度区间进行分配后进行了初 步测试, 发送移动和挤出指令至控制柜验证挤出效果, 结果表明在不同的速度区间下, 移动和挤出均能够以较 好的同步性实现协同配合, 不会出现明显的挤出过量或 是挤出不足的问题, 设计方案基本满足预期。至此, 机 械臂 3D 打印系统集成的搭建工作已经完成,将以部分实 际打印流程验证其准确性和可靠性。

2 基于机械臂平台的曲面打印

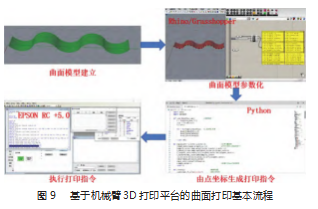

在完成了机械臂 3D 打印平台的系统集成后,需要以 实际打印效果评价并优化系统的可靠性和稳定性, 在本 平台实现 3D 打印的基本流程如图 9 所示。

首先建立一个曲面模型,作为需要打印的目标模型; 然后进行打印路径的具体规划, 由于目前尚未有针对机 械臂空间打印的成熟商业化切片软件, 在打印路径的规 划上需要借助参数化建模工具得到目标曲面上的路径点 信息, 并根据路径点信息计算每段距离之间的挤出量和挤出速度, 而在本平台中, 参数化建模软件选择了基于 Rhino 平台的 Grasshopper 插件实现, 而从点坐标计算路 径信息及向机械臂语言转换的部分使用了 Python 编写了 对应的脚本工具; 最终将转换后的机械臂语言导入到机 械臂控制软件中,逐行执行得到打印结果。

另外, 在实际测试过程中发现, 当测试模型为半球 形时,由于模型自下而上半径逐渐降低,导致半球的经线 之间的间距逐渐降低, 因此每条经线的打印宽度越来越 窄, 如果按照传统 3D 打印的思路,挤出量与移动距离之 间的比值为一个恒定值,则在靠近模型上半部分时会导致 挤出过量,而如果仅仅是提高打印速度来避免此问题,又 会导致精度降低而影响打印质量, 因此, 需要通过在规 划时改变挤出和移动之间的比例关系的方式解决此问题。

当打印头自下而上打印时, 首先以较高的速度挤 出, 移动至中间点位时改为中等挤出速度, 而到上部时改为慢速挤出, 而从上 到下打印时则采取相反 的变化策略, 由较慢的 移动速度向较快的移动 速度过渡, 实验得出的 变 挤 出 策 略 如 图 10 所 示, 使用了变挤出策略 的打印效果得到了明显 的改善。

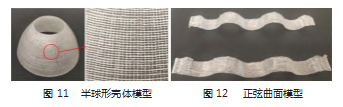

在按照以上的工艺流程进行了实际打印测试后, 得 到了打印样件验证了打印系统的可行性和可靠性, 能够 完整稳定地完成打印任务, 基本满足设计目标和预期需 求, 且半球形模型相比传统 FDM 打印方法, 由于去除了 支撑部分, 节省材料 90% 以上, 材料利用率接近 100%。 部分打印样件如图 11~12 所示。

3 结束语

本文开发了一种基于 EPSON 机械臂的多向 3D 打印 系统, 主要完成了机械臂打印平台的搭建及其配套机电 系统的优化和集成, 设计了完整的利用机械臂进行传统 FDM 打印的流程工艺, 同时编写设计了机械臂曲面打印 的工艺流程, 进行了挤出速度优化、程序策略编写等工 作, 提出了变挤出的打印策略, 经过多次实验后完成了 机械臂对于曲面零件的打印。从打印结果来看, 对于曲 面模型而言, 传统 3D 打印所需要的支撑完全不再需要, 大大节省了打印所需要的材料和时间,同时提高了对于曲 面模型打印的表面质量, 并且提高了其沿曲面法线方向 的层间结合效果, 填补了传统模型仅沿单向方向成型的 缺陷和弊端, 基本满足设计目标和预期需求, 为后续的 进一步研究和开发奠定了技术基础。同时,该平台仍有许 多改进和优化的方向,包括将速度分级从有级调整为无级 变速、增加复合材料的部分以进一步提高零件的力学性能 以及将零件的加工轨迹与有限元分析方法相结合,得到更 优的加工路径,最大程度上发挥机械臂多自由度的优势。

参考文献:

[1] Egan F P. Design for Additive Manufacturing: Recent Innova ‐ tions and Future Directions[J].Designs,2023.7(4).

[2] 卢秉恒,李涤尘 . 增材制造(3D 打印)技术发展[J].机械制造与自 动化,2013.42(4):1-4.

[3] 郭芳,黄硕,刘宁,等 . 熔融沉积成型和选择性激光烧结打印聚 醚醚酮髁突假体的生物力学研究[J]. 医用生物力学,2021.36 (2):264-270.

[4] Hoskins T, Dearn K, Kukureka S. Mechanical performance of PEEK produced by additive manufacturing[J]. Polymer Testing, 2018.70:511-519.

[5] Mengxue Yan,Xiaoyong Tian, Gang Peng,et al. High temperature rheological behavior and sintering kinetics of CF/PEEK compos ‐ ites during selective laser sintering[J]. Composites science and technology,2018.8:140-147.

[6] Wen Z, Jiamin W, Shuang C, et al. Preparation of high-perfor ‐ mance silica-based ceramic cores with B4C addition using selec ‐ tive laser sintering and SiO2 – Al2O3 sol infiltration[J]. Ceramics International,2023.49(4):6620-6629.

[7] Xinle Y,Liu S,Zhongying J,et al.3D printing of PTFE-filled poly ‐ imide for programmable lubricating in the region where lubrica ‐ tion is needed[J].Tribology International,2022.167.

[8] 姚昕乐,王成硕,杨雨洁,等 . 光固化 3D 打印聚酰亚胺研究进展 [J]. 高分子通报,2023.36(8):901-913.

[9] Farina I, Singh N, Colangelo F, et al. High-Performance Nylon-6 Sustainable Filaments for Additive Manufacturing[J]. Materials, 2019.12(23):3955.

[10] Chakraborty D,Reddy A B,Choudhury R A. Extruder path gen ‐ eration for Curved Layer Fused Deposition Modeling[J].Comput ‐ er-Aided Design,2007.40(2):235-243.

[11] 戴鑫,冯春梅,徐泽玮,等 . 机器人 3D 打印技术的应用进展[J]. 机械设计与制造工程,2020.49(6):17-22.

[12] 吴陈铭,戴澄恺,王昌凌,等 . 多自由度 3D 打印技术研究进展 综述[J].计算机学报,2019.42(9):1918-1938.

[13] Chenming Wu, Chengkai Dai, Guoxin Fang, et al. RoboFDM: A robotic system for support-free fabrication using FDM[C]//2017 IEEE International Conference on Robotics and Automation,Sin ‐ gapore: Institute of Electrical and Electronics Engineers, 2017: 1175-1180.

[14] Ding Donghong, Pan Zengxi, Cuiuri Dominic, et al. Automatic multi-direction slicing algorithms for wire based additive manu ‐ facturing[J]. Robotics and Computer Integrated Manufacturing: An International Journal of Manufacturing and Product and Pro ‐ cess Development,2016:37139-37150.

[15] R Dwivedi,R Kovacevic. Process planning for multi-directional laser-based direct metal deposition[J]. Proceedings of the Insti ‐ tution of Mechanical Engineers, Part C. Journal of mechanical engineering science,2005.219(c7):695-707.

[16] Ishak I, Fisher J, Larochelle P. Robot arm platform for additive manufacturing using multi-plane toolpaths[C]//International De ‐ sign Engineering Technical Conferences and Computers and In ‐ formation in Engineering Conference. American Society of Me ‐ chanical Engineers,2016.50152: V05AT07A063.

[17] Ishak I, Larochelle P. Robot arm platform for additive manufac ‐ turing: 3D lattice structures[C]//30th Florida Conference on Recent Advances in Robotics,2017: 11-12.

[18] Ishak I, Fisher J, Larochelle P. Robot arm platform for additive manufacturing: multi-plane printing[C]//Proceedings of the 2016 Florida conference on recent advances in robotics,2016.

[19] Fubao X, Danjie B, Kai T. A potential field based multi-axis printing path generation algorithm[J]. International Journal of Computer Integrated Manufacturing,2020.33(12):1277-1299.

[20] Kallai Z, Dammann M, Schueppstuhl T. Operation and experi ‐ mental evaluation of a 12-axis robot-based setup used for 3D- printing[C]//ISR 2020; 52th International Symposium on Robot ‐ ics. VDE,2020: 1-9.

[21] 张帆, 肖述文,涂一文,等 . 多轴机械臂 3D 打印的运动-挤料 协同控制方法[J].机械设计与研究,2021.37(6):141-147.