基于 CATIA 和 ANSYS 的可伸缩车车架强度仿真分析论文

2024-04-22 15:59:36 来源: 作者:hemenglin

摘要:根据传统经验设计方法, 设计一款具备底盘伸缩功能、适用于城市短距离行驶电动汽车的非承载式车架。为使设计的小型 可伸缩车车架达到安全需求, 参照车架正常工作环境

摘要:根据传统经验设计方法, 设计一款具备底盘伸缩功能、适用于城市短距离行驶电动汽车的非承载式车架。为使设计的小型 可伸缩车车架达到安全需求, 参照车架正常工作环境, 对其结构进行了强度和刚度有限元分析。在 CATIA 软件中对该小型可伸缩 车车架进行三维模型的建立, 导入 ANSYS 软件中进行三维模型的修正和网格划分; 对车架运用有限元分析方法进行刚度和强度等 静力学性能分析以及模态分析。选取弯曲和扭转工况, 对车架有限元模型添加相应的载荷和约束, 选取适当的载荷系数, 分析车 架变形分布和应力分布。对所设计的小型可伸缩车架进行模态分析, 提取其前 6 阶固有频率及模态分析。结果表明: 所设计的小 型可伸缩车车架在伸长和收缩状态都能满足安全需求, 符合设计要求。

关键词:车架; 有限元;静力学; 强度; 分析设计

Scalable Vehicle Frame Strength Simulation Analysis Based on CATIA and ANSYS

Shao Wenyang ,Zhang Yuanyuan ,Guo Shijie ,Qian Chenghao ,Li Tangsong ,Tang Jingyang ,Huang Jiaqi ,Gao Rui

(Automobile and Rail Transportation College, Nanjing Institute of Technology, Nanjing 211100. China)

Abstract: According to traditional empirical design methods, anon-load-bearing chassis with adjustable chassis function suitable for urban short-distance electric vehicles is achieved. In order to meet the safety requirements for the design of a small adjustable chassis, finite element analysis is performed on its structure for strength and stiffness based on the normal working environment of the chassis. The three-dimensional model of the small adjustable chassis is established in CATIA software, and have be import into ANSYS software for three-dimensional model modification and mesh division; finite element analysis is performed on the chassis using the static mechanical properties analysis and modal analysis methods for stiffness and strength. Bending and torsion conditions are selected, and corresponding loads and constraints are added to the finite element model of the chassis. Proper load coefficients are chosen to analyze the deformation and stress distribution of the chassis. Modal analysis is performed on the designed small adjustable chassis to extract the first six natural frequencies and modal analysis results. The result shows that the designed small adjustable chassis could meet the safety requirements in both the elongation and contraction states, and meet the design requirements.

Key words: vehicle frame; finite element; statics; strength; analysis design

引言

从世界范围内发达国家小汽车发展历史来看, 小汽 车增长与经济发展水平成正比, 高收入增长带来新的小 汽车需求[1] ,而随着汽车保有量的逐渐增加, 停车难和 道路拥堵等交通问题越来越严重, 影响人们的生产和生 活。因此, 一款能克服传统汽车轴距不可变的缺点, 既 具有长轴距汽车较大的使用空间又兼具短轴距汽车灵活 性的新型电动汽车有巨大的研究价值和潜在市场。

进入 21 世纪后, 许多国内外汽车研究机构的研究重 点主要在于可伸缩汽车的伸缩形式及伸缩系统的传动方 式。大致可以将现有伸缩汽车伸缩形式分为底盘伸缩式 和车身伸缩式两种, 都可以实现整车轴距可变的目的。 但底盘伸缩的形式会引起驾驶员身体姿态的变化, 不适 合大型车辆的使用, 会造成整车超高。而车身伸缩的形式, 车身发生变化的是自身空间。在发生碰撞时底盘伸 缩的形式可通过车身姿态变化吸收部分碰撞能量, 而车 身伸缩的形式, 车身纵向刚度可能比普通车更小。因而 底盘伸缩比车身伸缩更有优势。伸缩系统的传动方式主 要采用液压传动, 而液压传动系统对于工作环境要求较 高,且传动比不固定。

而本设计中采用的螺杆传动相较于该领域普遍采用 的液压传动形式[2] ,具有传动比大、结构紧凑、传动平 稳、无噪声等优点, 且具有自锁性。本文设计了轴距可 变的可伸缩电动汽车车架, 并通过借鉴现有结构、综合 CATIA 软件的建模能力和 ANSYS 软件的有限元分析与 仿真模拟能力进行校核验证[3] ;通过创新设计以及计算 机辅助优化等方法来保证伸缩车车架设计的合理性和可 靠性。

1 可伸缩车车架结构设计

本文设计的可伸缩车架旨在解决当前社会面临的问 题, 即随着城市化进程的加速, 停车位的短缺以及交通 拥堵的问题日益凸显, 成为阻碍其发展的重要因素。可 伸缩汽车不仅可以有效缓解这些问题, 还可以提升汽车 的灵活性。设计一种利用螺杆传动实现车辆轴距改变的 可伸缩车架, 在正常状态下车身可以安装 4 个座位, 在 车辆需要伸缩变短时, 利用车架中间以及两侧的螺杆旋 转, 将后排的两个座位向前推进, 使得整个车身变短, 从而达到减小车辆转弯半径, 较少停车时所需空间以及 加快道路通过率等问题。

将整车车架分为前车架与后车架两个部分, 前车架 与后车架之间利用 3 根直径为 40 mm 的螺杆进行连接, 3 根螺杆通过电机以及同步带传动装置进行旋转, 使得前 车架跟随螺杆的旋转向后缩进, 从而实现车架总体的伸 长与缩短。

可伸缩式的小型电动汽车车架包括底盘框架, 底盘 框架由前框架、后框架穿插组合构成, 前框架、后框架 位于同一水平面上, 且前框架、后框架前后相互移动设 置, 前框架与后框架前后移动的动作过程及移动的距离 由螺杆的旋转来实现。前框架由前横梁、下横梁、上横 梁、主纵梁和边纵梁交叉设置连接构成, 下横梁在主纵 梁的下方, 上横梁在主纵梁的上方, 前横梁在边纵梁的 前端, 后框架由主横梁和 3 组平行设置的第一纵梁、第 二纵梁和第三纵梁连接构成, 在底盘框架前框架的前端 上设有安装前桥总成的前桥总成框架, 在前桥总成框架 的上方设置有用于安放电池以及电机的由若干角钢构成 的电池电机仓框架, 在底盘框架的前框架的前侧焊接一 向上方延伸的前竖直框架, 且在前竖直框架顶端左侧焊 接一斜向后上方延伸用于安装控制器、仪表和方向盘的第 三框架, 在底盘框架的后框架的后端设置有后桥总成安 装的后桥总成框架, 在底盘框架的后框架的前端上方设 有安装驱动螺杆转动的电机以及同步齿轮带装置框架。

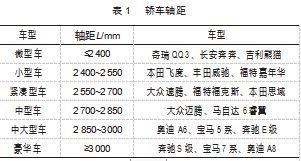

可伸缩电动汽车的设计目的是为了解决普通内燃机汽 车污染严重和灵活度不够的缺点, 因而需要着重考虑可 伸缩车缩短后的灵活性,其轴距应设定在微型车的级别, 伸长时的轴距根据需要设计。一般车型的轴距如表1 所示。

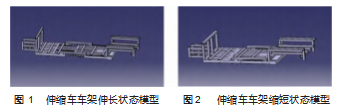

所设 计 车 架 的 性 能 指 标 在 伸 长 状 态 整 车 尺 寸 为 4 800 mm×1 700 mm(四座), 轴距为 2 900 mm, 缩短状 态整车尺寸为 4 000 mm×1 700 mm(两座), 轴距缩短至 2 100 mm。即整车缩短轴距为 800 mm。伸缩车车架伸长 状态及缩短状态分别如图 1~2 所示。

本车架采用抽屉式的伸缩机构, 车架伸缩原理是将 前轮固定, 后车架可以在前车架内滑动, 伸缩时, 由螺 杆推动后车架向前或向后滑动, 从而实现车架的伸缩, 收缩部分会像抽屉一样重合在一起。同时, 为了保证整 车伸长后的纵向刚度, 在伸长的极限位置设有卡榫, 保 证可伸缩汽车车架的纵向强度。

2 车架有限元模型

2.1 材料设置

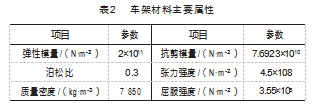

车架材料选择空心方钢 45 钢。车架材料的主要属性 如表 2 所示。可伸缩车架模型总质量为 2 902.4 kg。

2.2 网格划分

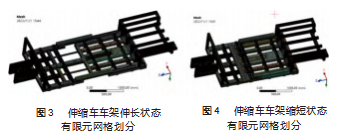

网格划分是进行有限元分析前不可或缺的一步, 网 格质量直接关系到后续分析结果的可靠性[4] 。在网格划 分时应当考虑网格的大小,太大会影响仿真分析的精度, 太小会降低计算效率[5] , 因而需要通过不断重复摸索试验 来选择最合适的网格尺寸。由于所用钢管尺寸相差不大, 且钢管之间都是垂直或平行连接, 设置网格尺寸大小为 20 mm。其伸长状态和缩短状态效果图分别如图 3~4 所示。

2.3 边界条件

边界条件处理的是否合理, 直接关系到仿真结果的 正确性和精确性。在本文中, 车架的力学边界由其本身 和外加载荷的惯性力共同构成。其一是车架自身重力。

车架为壳体单元, 在赋予其厚度属性后, 定义其为钢材 密度、泊松比、弹性模量等材料参数, 在仿真环境中, 加入垂向方向的重力加速度, 则在实际仿真中, 车架重 力以惯性力方式体现。其二是动力电池组以及液压系统 的质量, 以集中质量点的方式加到车架上。其三是乘员 的质量,通过集中载荷的方式均匀地加载到车架上。

2.3.1 添加约束

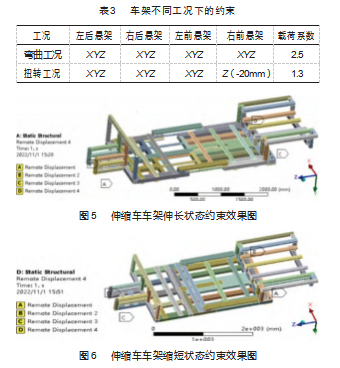

弯曲工况和扭转工况添加约束情况如表 3 所示, 约 束蓝色面的所有自由度, 伸长状态和缩短状态效果图分 别如图 5~6 所示。

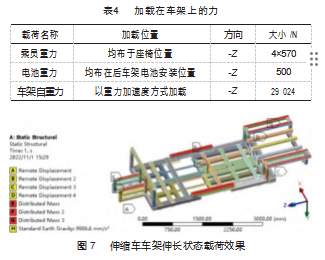

2.3.2 添加载荷

弯曲工况和扭转工况添加约束情况如表 4 所示, 在 红色面施加相关载荷, 施加乘客重力 4×570 N, 电池重 力 500 N,效果如图 7~ 8 所示。

3 弯曲工况

弯曲工况的分析是为了校核车辆在实际行驶过程中, 车架受到外来负载和自身惯性力, 在水平良好路面中所 表现出抵抗外力变形的能力。实际计算与分析过程中, 考虑到车架是参与整车行驶的, 其静载贡献应该乘以一 个动载系数, 以吻合极限工况。文献[6]表明, 传统车辆 车架弯曲工况的最大动载荷系数一般小于 2.5. 由于本文 底盘车架特殊的分体结构, 需要比一般整体车架严格的 校核条件, 因而在弯曲工况分析时选取动载系数为 2.5 。

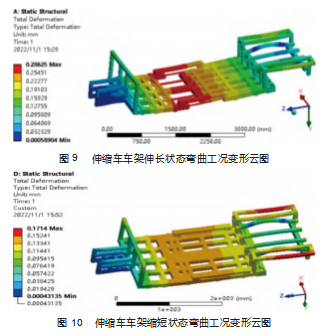

3.1 弯曲工况变形

弯曲工况时车架伸长状态和缩短状态的变形云图如 图 9~ 10 所示。结合车架的变形云图进行分析, 可知车 架上的最大变形处在车架的中部, 即前后车架相交处, 伸长状态最大变形量为 0.286 25 mm,缩短状态的最大变 形量为 0.171 4 mm。分析其主要原因是乘客体重载荷均 匀加载在车架的中部,且车架并不是一个整体,而是被分 成前后两部分, 因此会出现车架中部变形量较大的现象。

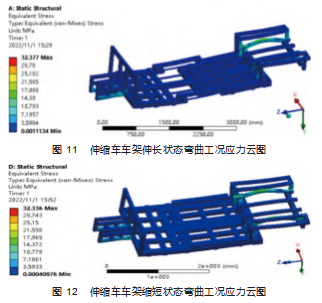

3.2 弯曲工况应力

弯曲工况时车架伸长状态和缩短状态的变形云图如 图 11~ 12 所示。结合车架的应力云图进行分析, 可以看 出车架在伸长状态下, 结构在外载荷作用下产生的最大 应力为 32.377 MPa; 缩短状态下, 结构在外载荷作用下产生的最大应力为 32.336 MPa。为了确保所设计的可伸 缩车架满足强度设计要求, 必须对车架进行强度校核, 保证车架在该工况下承受的应力不超过车架材料的屈服 极限[7] 。而本文中车架使用的 45 钢的屈服极限(极限应 力) 为 355 MPa,所以两种状态结构均低于 355 MPa,满 足强度条件, 所以此结构在实验所施加的载荷作用下能 安全工作。

4 扭转工况

本文设计的车架适用环境为良好的城市道路, 但考 虑实际应用环境的真实性、复杂性, 如坑洼地带或凹凸 不平路面, 还需对设计车架进行更为严格的强度刚度校 核。扭转工况的校核即为了体现在复杂路面下车架抵抗 变形的能力。同理,选择动载荷系数为 1.3.约束左前悬 架、左后悬架和右后悬架处的 3 个方向的自由度, 同时 在右前悬架位置处添加-20 mm 的 Z方向位移约束。

4.1 扭转工况变形

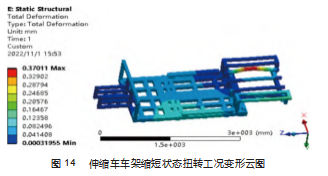

扭转工况时车架伸长状态和缩短状态的变形云图如 图 13~ 14 所示。结合扭转工况的变形云图和计算结果可 以分析出, 伸长状态车架最大变形位移为 0.356 17 mm, 最大变形处在车架的中部, 即前后车架相交处。缩短状 态车架最大变形位移为 0.370 11 mm,最大变形处在车架 的尾部, 即后车架电池摆放位置。

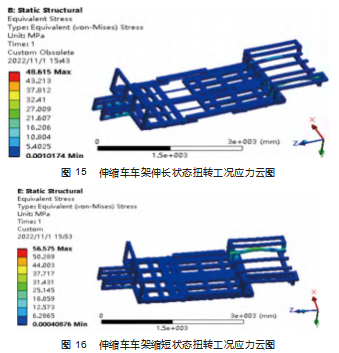

4.2 扭转工况应力

扭转工况时车架伸长状态和缩短状态的应力云图如图 15~ 16 所示。由图可知,车架在伸长状态下,结构在外载 荷作用下产生的最大应力为 48.615 MPa,车架在缩短状态 下, 结构在外载荷作用下产生的最大应力为 56.575 MPa, 而 45 钢的屈服极限(极限应力) 为 355 MPa, 所以两种 状态下的最大应力均小于屈服极限, 满足强度条件, 所 以此结构在所施加的载荷作用下能安全工作。

5 模态分析

模态可用于描述结构动态性能, 对车架进行模态分 析, 可获得车架结构参与整车动力学行为的固有频率和 振型[8] 。模态的相关理论表明, 机械构件结构在受到外 界负载后表现出的动态特性响应, 与其本身的固有振动 特性密切相关[9] 。

由于车架在外界激励条件下会引起振动, 其低阶模 态反映了整个车架的刚度特性, 局部模态反映了车身部 分结构的强弱[10] 。因此, 模态分析的作用不仅是从宏观 层面上分析得出车架结构的脆弱部位, 并得出车架的固 有频率和振型, 更在于通过有效的模态分析结果, 为车架的动态特性分析及优化工作提供数据。文中非承载式 可伸缩车架具有伸展和缩短两种状态。在收缩状态下, 其整体结构较为紧凑, 结构刚性大, 模态频率高, 易满 足车架的设计性能要求。故在模态分析阶段, 需特别注 意可伸缩车架的伸长状态的模态分析。

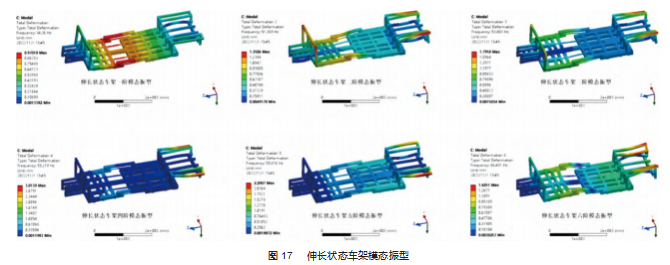

5.1 车架伸长状态

模态分析不需要对车架加载荷, 通过删除静力分析 时施加的载荷和约束后, 建立自由状态时有限元分析模 型[11] 。经过必要的属性边界设置后, 伸缩车车架伸长状 态下其前 6 阶固有频率及模态分析结果如表 5 所示。

可伸缩车架伸长状态下对应前 6 阶振型如图 17 所示。

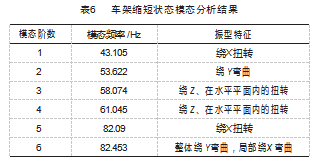

5.2 车架缩短状态

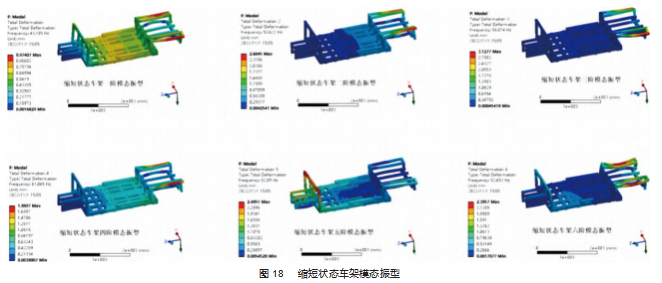

伸缩车车架缩短状态下其前 6 阶固有频率及模态分 析结果如表 6 所示。

可伸缩车架缩短状态下对应前 6 阶振型如图 18 所示。

6 结束语

本文基于 CATIA 与 ANSYS 软件, 首先对小型可伸缩 车车架进行了三维建模,再将模型导入ANSYS Workbench 模块进行弯曲、扭转工况的模拟与分析,得到了对应工况 下的位移云图与应力云图,结果表明车架的强度在材料许 用范围内。通过有限元方法对车架进行模态特性分析,校 核了车架的刚度和强度,发现车架的纵向刚度有待加强。

综合分析车架弯曲工况和扭转工况下的仿真分析结果 可以看出,车架的刚度和强度均符合设计要求的,并且整 车的刚度和强度相较于一般车架比较优异,但考虑到可伸 缩车特殊的设计,车架被设计为前后分体车架的形式,为 保证伸缩功能的实现,车架整体允许的变形量更小,否则 将会出现伸缩时卡死的问题,因而相比整体式的车架而言, 伸缩车需要更大的刚度和强度,才能保证其功能的实现以 及整车的安全性,所以整车的刚度和强度是合格并且合理 的。研究结果为后续对伸缩车架特殊的结构对做出针对性改 进提供了依据,以保证伸缩车架的刚度和伸缩功能的实现。

参考文献:

[1] 霍苗苗,王金萍, 贾冰冰 . 未来机动车发展态势对停车发展策 略的影响[J]. 山东交通科技,2021(3):130-132.

[2] 张袁元,胡荣晶,徐亚楠,等 . 一种可伸缩式的小型电动汽车车 架:CN105752159B[P], 2018-01-12.

[3] 杨润泽,文少波,许屹洲 . 基于 CATIA 和 ANSYS 的电动摩托车车 架强度仿真分析[J].小型内燃机与车辆技术,2022.51(1):35-39.

[4] 曹蔚,成猛, 区桦,等 . 正交异性钢桥面数值计算中网格划分对精度的影响研究[J].建材世界,2019.40(1):76-79.

[5] 龚曙光,谢桂兰,邱爱红,等 .CAE 仿真分析中计算精度与网格 划分关系的探讨[J].现代机械,2003(6):35-38.

[6] 李岩 . 新能源汽车折叠底盘结构设计与分析[D].沈阳:沈阳航 空航天大学,2012.

[7] 高靖博 . 基于性能驱动的商用车车架轻量化优化设计[D].长 春:吉林大学,2021.

[8] Mahdi Arian Nik,Kazem Fayazbakhsh, D Pasini, et al. A compara ‐ tive study of metamodeling methods for the design optimization of variable stiffness composites[J]. Composite Structures,2014:107.

[9] 范春华 . 移动式搅拌楼半挂车车架的结构拓扑优化设计及有 限元分析[D].南京:南京理工大学,2012.

[10] 王四松, 张瑞乾, 陈勇 . 轿车车身有限元模态分析及优化设计 [J]. 北京信息科技大学学报(自然科学版),2018.33(3):76-79.

[11] 张明远 . 油罐车的车架优化设计与转向稳定性分析[D].淮南: 安徽理工大学,2021.