基于 Arduino Mega2560 单片机的智能物料运输车设计论文

2024-04-22 15:52:11 来源: 作者:hemenglin

摘要: 为实现自动化物料运输能力, 设计出一款以 Arduino Mega2560 单片机为控制核心, 采用舵机控制模块、 OpenMV 摄像头模 组、步进电机驱动模块等硬件的智能物料运输车

摘要: 为实现自动化物料运输能力, 设计出一款以 Arduino Mega2560 单片机为控制核心, 采用舵机控制模块、 OpenMV 摄像头模 组、步进电机驱动模块等硬件的智能物料运输车。通过 Arduino 和 OpenMV 的上位机进行软件编程, 实现物料运输车多功能全自动 运行, 包括利用 3 自由度机械臂与垂直升降滑块装置结合的抓取装置抓取与摆放物料; 采用 8 路灰度传感器对地面标识线寻迹进行 路径规划, 同时运用微雪电子扫码模块获取物料信息和物料抓取顺序, 并搭配 OpenMV 视觉识别模块对物料颜色和位置进行判断; 通过麦克纳姆轮进行全向移动。在模拟智能制造工厂的物料加工场景下, 进行了系统编程控制过程实验。结果表明: 所设计的运 输车能够在 4 min 内完成物料抓取区、粗加工区、成品区的全套流程, 同时区域移动准确率达标, 完全能满足现代智能制造工厂高 效率、高精准率的设计需求。

关键词:物料运输;Arduino; OpenMV;现代智能制造工厂; 步进电机驱动

Design of Intelligent Material Transport Vehicle Based on Arduino Mega2560 Microcontroller

Li Yucheng ,He Weifeng ,Huang Minzhuang ,Liang Jiale ,Wang Zijie ,Lü Tingting ,Lai Jingxian,

Cai Qiongyi ,Zhang Zhicong

(School of Mechanical Engineering, Dongguan University of Technology, Dongguan, Guangdong 523000. China)

Abstract: In order to realize the automatic material transportation capability, an intelligent material transport vehicle is designed with Arduino Mega2560 microcontroller as the control core, and adopts the steering gear control module, OpenMV camera module, stepper motor drive module and other hardware. Through SolidWorks solid three-dimensional software, structural modeling and software programming of Arduino and OpenMV upper computer, multifunctional automatic operation of material transport truck is realized, including the grasping device combined with 3-degree-of-freedom mechanical arm and vertical lifting slider device to grasp and place materials; eight-channel gray sensor is used for path planning of ground identification line tracking. Meanwhile, the micro-snow electronic scanning code module is used to obtain material information and the sequence of material grabbing. The color and position of materials are determined by using the OpenMV visual recognition module; omnidirectional movement is carried out through the McNham wheel. Under the simulated material processing scenario in intelligent manufacturing factory, the system programming control process experiment are carried out. The results show that the designed transport vehicle can complete the whole process of material grabbing area, rough processing area, finished product area within 4 min, and the accuracy of regional movement reaches the standard, which can fully meet the design requirements of modern intelligent manufacturing factory with high efficiency and high precision.

Key words: material transportation; Arduino; OpenMV; modern smart manufacturing factory; stepper motor drive

引言

在当前快速发展的制造业中, 智能制造被认为是未 来发展趋势, 自动化生产线和自动化物流是其重要组成 部分。在智能制造中, 自动化物流能够极大地提高生产 效率、降低人工成本和提高生产过程中的容错率, 使生 产过程更加安全和可靠。因此, 物料自动化运输技术在 现代智能制造工厂中变得越来越重要。

目前, 中国智能制造业面临着多样化的产品需求, 从规模化生产向大批量定制转变, 对生产工艺的通用性和精确度提出了更高的要求[1]。在实际生产中, 物料的 运输过程常常需要人工干预, 特别是对于规模较小的制 造企业来说, 自动化运输的成本较高。因此, 企业需要 对生产过程中的物料运输进行智能化管理[2-5] , 同时智能 物料运输车概念被提出并广泛应用于智能工厂中。这种 智能物料运输车可以通过嵌入式系统、机器视觉和自主 控制等技术实现自动化运输, 具有自动化程度高、灵活 性强、运行效率高等优点。在现代智能制造工厂中, 智 能物料运输车已经成为提高生产效率和降低成本的重要工具,受到了广泛的关注和应用。

本文旨在设计一款基于 Arduino Mega2560 单片机[6]、 舵机控制模块、 OpenMV 摄像头模组[7]、步进电机驱动模 块等硬件, 并结合 Arduino IDE 和 OpenMV 的上位机软件 编程的智能物料运输车。该运输车具有任务读取和信息 处理、路径巡线和避障[8]、物料识别和抓取、物料搬运 等功能, 极大程度降低人工成本, 提升工作效率, 能满 足现代智能制造工厂的设计需求。

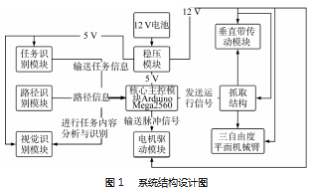

1 智能物料运输车的整体设计分析

该车整体由 3 个系统构成, 分别为硬件系统、机械 系统、软件系统。在硬件系统中, 以 Arduino Mega2560 单片机为控制核心, 实现运输车的识别、路径追踪和通 信等。在软件系统中, 通过在计算机中对单片机的上位 机进行程序的编写与烧录, 实现单片机的自主逻辑运行。 在机械结构中, 运用麦克纳姆轮进行全方向移动[9] , 同 时运用垂直带传动滑块搭配机械手臂的抓取结构作为物 料抓取的主要方式, 该结构满足抓取过程中机械手臂在 空间坐标系中的运动, 实现精准抓取和释放。软件系统 中通过使用 C 语言编写整车核心控制系统, 结合 Python 语言编写智能物料运输车的视觉识别系统, 实现智能物 料运输车的自主运行和精准识别。系统结构设计如图 1 所示。

2 电路硬件系统设计分析

2.1 主控模块

该车运用 Arduino Mega2560 单片机作为控制模块, 其中 Arduino Mega2560 是采用 USB 接口的核心电路板。 该智能车的控制器采用 ATmega2560 处理器核心, 同时 具有 54 个数字输入/输出端口、 16 个模拟输入端口、4 个 UART 接口、 1 个 16 MHz 晶体振荡器、 1 个 USB 接口、 1 个电源接口、 1 个 ICSP 引脚和复位按钮[10]。使用 Arduino Mega2560 作为控制器, 不仅可以满足对物料运输智能车 的控制要求,还具有低成本和易于使用等优点。运用 Ar‐ duino Mega2560 接收各个模块的返回值并根据返回结果 做出合理的判断和对机器运行状态的控制, 实现机器的 智能运输功能。

2.2 任务识别模块

本文采用微雪电子扫码模作为任务识别模块。该模 块具有体积小、稳定性高、功耗低、成本低等特点, 支 持简单通用的 AT 指令[11]。通过图像智能识别算法, 可快 速精确地读取纸质或屏幕上的一维码及二维码, 同时具 有板载辅助光源, 可在完全漆黑的环境中进行识读。该 车运用微雪电子扫码模块读取二维码中的工作任务后, 通过反馈模块来控制车辆准确地完成工作。

2.3 视觉识别模块

视觉识别选择 OpenMV 视觉模块, OpenMV 的主控制 器为 STM32H7 单片机, 主频为 480 MHz[12] 。OpenMV 视 觉模块使用摄像头对物料进行拍照, 并通过代码编写将 不同物料的不同颜色进行特征编号(如红色记为 1. 绿 色记为 2 等), 再通过串口把结果返回给控制模块, 从而 实现对物料和堆放物料区标记的不同颜色的识别, 结合 二维码识别模块读取的工作要求相匹配, 辅助控制模块 抓取结构, 实现对不同物料的准确抓取和对物料位置的 准确放置。

2.4 路径循迹模块

巡迹模块使用了 8 路灰度传感器, 该传感器中, 发 光二极管会发出光线, 并照射到检测面上, 在有效的检 测距离内。检测面反射部分光线, 这些光线会被光敏二 极管检测到, 并且光敏二极管会将光线的强度转换为单 片机可以识别的电信号。这个电信号将用于系统中的信 号处理和后续的控制操作。根据对电信号的识别实现机 器的巡迹、停止、判断场地和实现抓取等功能。该车前 方的 8 个灰度传感器主要实现巡迹和姿态角矫正功能。 车辆侧方的灰度传感器若检测到设定区间的检测值就让 控制模块记一次数, 当次数达到预设值时机器则停止行 走(此时机器到达物料区或加工区等) 且抓取结构开始 运行。通过标记地面, 智能运输车可以实现自动到达目 的地并开展自主运行的功能。

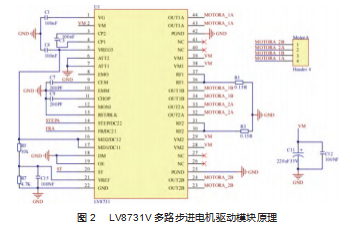

2.5 电机控制模块

该车使用 LV8731V 多路步进电机驱动器, 它是一款 双通道 H 桥驱动器 IC, 可以切换步进电机驱动器, 具有 微步驱动功能, 支持 4W 1-2 相激励, 以及 2 个通道的有 刷电机驱动器,支持电机的正向、反向制动和待机。

LV8731V 芯片具有短路保护功能, 当输出的相线与 电源线、地线或其他相线之间短路时, 芯片会立即启动 保护机制, 并输出警报信号, 以避免芯片或设备受到损 坏[13]。这个保护功能可以有效地保障设备的稳定性和安 全性。 LV8731V 多路步进电机驱动模块原理如图 2 所示。

2.6 LM2596 降压稳压芯片

LM2596 是一款降压稳压芯片[14] ,适用于电源管理的 单片集成电路。该芯片具备最大输出 3 A 的驱动电流,能够提供优良的线性和负载调节特性。根据输出版本的 不同, 该芯片可分为 4 种, 分别为 3.3 、5 、12 V 以及可 调版本 ADJ。其中,可用于调式的 ADJ 可输出不大于 37 V 的各类电压。在本文中, 物料运输车的降压稳压模块芯 片选用类型为 ADJ(可调版本), 通过在电路上连接可调 电阻实现电压的改变。利用该模块, 能够实现物料运输 车在单一电源供电的情况下进行多模块同时运行。保证 各个模块能够在额定工作电压下工作, 是物料运输车电 路安全的保证。

2.7 Emm42_V4.x 步进闭环驱动器

Emm42_V4.x 步进闭环驱动器[15] 是一种使用 FOC 矢 量闭环控制算法的控制器, 主控芯片为高性能 32 位 ARM 处理器, 支持步进电机 1-256 细分, 可以通过 UART、 CAN 和 RS232 等总线铜须方式控制,供电电压为 7~24 V, 一般安装在电机外侧。车辆采用该驱动器对升降滑块进 行闭环控制, 利用其闭环防丢步功能, 保证电机转动过 程中升降滑块能够稳定到达指定位置,做到精准抓取。

3 机械系统分析

3.1 智能运输车主体结构

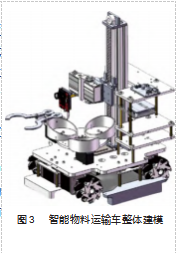

智能物料运输车的底板采用铝合金板。采用铜柱和 螺丝搭建多层亚克力框架结构, 对其电子元器件的放置 实现运输车整体空间利用率最大化。物料运输车运动过 程: 主控模块通过控制电机驱动模块来控制电机转速和 方向, 从而控制物料运输智能车运动[16] ;使用麦克纳姆 轮组成四轮物料运输车的移动单元, 可实现多方位移动, 并且采用 12 V 航模电池作为动力源供给 4 个步进电机, 极大地缩短普通轮胎多次原地拐弯的动作而引起的姿态 调整时间, 提高运动速度以及运动效率, 使物料运输车 更为灵活快速。底盘的前方和右方各安装一个灰度传感 器, 实时检测地面的黑线并进行程序中标记点的运算, 从而实现精确定位。底板前端安装一个 OpenMV 摄像头 模块, 通过精确识别物料颜色, 保证抓取功能的实现。 底板左方安装二维码识别模块, 用于识别二维码读取搬 运物料的信息内容。亚克力框架放置一块 OLED 显示屏,用于显示搬运信息内容。 载物台主要由电机、亚 克力转盘以及 3D 打印载 物盒组成, 电机供能让 转盘转动角度, 使物料 能精准放置在物料仓 。 物料仓的侧面采用斜坡 式结构, 物料被放置后 能避免因为物料运输智 能车行走中产生的晃动 而掉落。智能物料运输 车整体建模如图 3 所示。

3.2 机械臂结构

机械臂由舵机、铝制连接件和 3D 打印机械手爪组 成。机械臂的各个连接骨节采用铝制材料, 可以减轻整 车质量, 机械臂采取复合折叠结构, 可以有效节约空 间[17]。利用 3 个舵机驱动机械臂的每个骨节, 实现机械 臂 3 个自由度的运动, 可以灵活快捷、稳定地抓取物料。 控制机械手爪的舵机通过接收相应的信号实现机械臂各 关节多方位旋转, 并提供较大的紧锁力, 保证机械臂的 稳定抓取。控制手爪的舵机通过接收相应的信号, 改变 2 个齿轮的啮合转动, 从而控制机械手爪开合的范围, 以实现物料的抓取和放置功能。机械手爪使用 3D 打印件 制作, 内部的圆弧结构是基于物料的形状考虑, 能够在 一定程度上抓放不同位置的物料。同时舵机提供给手爪 的抓力以及手爪内部的摩擦力可保证物料在被抓取过程 中的稳定装夹。

升降结构由 42 步进电机作为动力源驱动, 主动齿轮 装配在电机轴上, 与传动带通过啮合转动, 位于上方的 被动轮被主动轮带动的齿条运动而带动, 形成一个循环 系统, 齿条的竖直方向运动便可以带动机械臂在竖直方向运动。齿轮与齿条的固定机构主要由立式的轴承座 、 轴承、连接板、铝方管以及铝圆杆连接而成, 用于保证机械升降时的稳定性。机械臂和升降结构如图 4 所示。

4 系统编程控制过程实验

4.1 总体控制过程

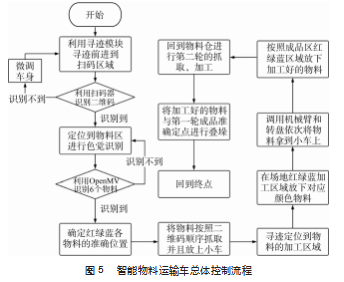

本文智能物料运输车总体控制流程如图 5 所示。

4.2 移动控制实验

在移动控制过程中, 本文使用的电机控制模块为LV8731V 多路步进电机驱动器, 路径检测为 8 路灰度传 感器。

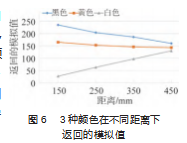

智能物料运输车在进入工作区域后, 通过 8 路灰度 传感器对路径进行检测。 8 路灰度传感器将对地面不同 颜色检测出的模拟值返回到核心控制单片机当中, 根据 传感器返回的不同模拟值, 利用算法将其分为黑、白、 黄 3 种颜色。通过多次实验取均值后, 划定 3 种颜色对 应的模拟值范围, 同时设定灰度传感器最佳安装高度。

模拟值返回统计结果如图6所示 。 由图可知 ,在 150 mm 高 度 下 的 颜色返回模拟值之间的差距明显, 易于作为检测场地 3 种颜色的最佳安装位置。

场地寻迹线为黑色, 场地背景色为黄色, 其他干扰 色为白色。根据以上逻辑进行智能物料运输车的移动控 制程序编写。通过比较每路灰度传感器的返回值来控制 智能物料运输车的移动和停止。例如, 当物料运输行进 到 T 形停止线时, 正前方安装的 8 路灰度传感器均会判 断到黑色寻迹线, 此时程序进入 8 路判断全为黑色条件 中, 随后智能物料运输车行进到当左侧 8 路灰度传感器 的中间两路返回值识别为黑色时, 触发程序中的停止条 件, 随机智能物料运输车停止在 T 形停止线中央。

4.3 视觉识别控制实验

本文使用 OpenMV 视觉识别模块, 并结合其上位机 OpenMV IDE 进行程序编写和颜色阈值检测。

要完成对物料的识别, 需先在 OpenMV IDE 软件上 进行物料的颜色阈值识别, 随后将不同颜色对应的阈值 放入程序代码, 用于智能物料运输车在抓取过程中对物 料进行识别。

利用上位机 OpenMV IDE 的机器视觉中的颜色阈值 功能, 本次实验对图形的处理方式采用 LAB 色彩阈值分 割方法。 LAB 色彩空间的颜色范围非常广, 包含了 RGB 色彩和 CMYK 色彩的所有颜色[18]。调整颜色中 LAB 的 3 个数值对应的最大和最小值, 使得最后调整出的阈值放 入到程序当中使物料识别更加精准, 调整得出的阈值统 计如图 7 所示。同时为了减少视觉识别上除颜色意外的 干扰, 在 OpenMV 的 blob 函数中, 还可以通过限定视觉 识别的感兴趣区域 ROI, 识别区域的大小和像素大小, 从而极大地减少识别误差。

4.4 抓取装置控制实验

在抓取装置控制中, 本文利用一个闭环的步进电机 来控制滑轨, 通过控制发送脉冲的数值大小来严格控制 升降滑轨的升降高度, 同时 Emm42_V4.x 步进闭环驱动 器能保证 42 步进电机在运行过程避免因脉冲频率过快而 导致的丢步等情况。

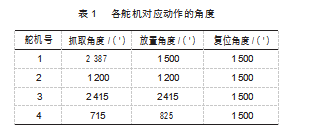

舵机控制器设计是机械臂控制的关键技术之一[19-20]。 本文采用 16 路的舵机控制器来控制多个舵机运行, 可以 利用舵机控制器的官方上位机来调试抓取角度并记录下 来。调试后各舵机对应动作的角度如表 1 所示。

在前期几次实验中发现滑轨上升或下降时, 舵机容 易因为电量不足而碰撞物料盘, 这是一种危险情况, 极 易出现损坏机械爪的问题。解决方法: 为舵机的运行添 加延时功能, 以便滑轨能够到达目标位置, 或使用独立 电池给舵机控制板供电。要注意滑轨的初始位置以及舵 盘的相对位置不能改变, 否则每个动作组的各个舵机运 行角度就要重新调试。在保证结构稳定的前提下, 可以 考虑一点抓取 3 个物料的方式, 但是实现该方式需要考 虑的因素较多, 如重心外偏、机械臂的破坏强度等问题。

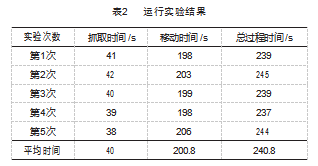

4.5 总体系统实验测试

第 1 步: 物料运输智能车从出发区到扫码区获取物 料的位置信息、物料数量信息和抓取顺序。

第 2 步:智能物料运输车从扫码区到原料区。

第 3 步: 智能物料运输车原料区识别物料摆放顺序, 并按照物料抓取顺序抓取上层物料后前往粗加工区放置。

第 4 步: 智能物料运输车抓取粗加工区加工后的物 料到成品区放置。

第 5 步: 智能物料运输车第二次前往原料区, 识别 并抓取下层物料。

随后重复第 3 、4 步步骤, 最后回到等待区, 等待下 次运输指令。

将以上步骤在模拟智能制造工厂环境下进行多次运 行实验。运行实验结果如表 2 所示。由表可知, 本文设 计的小车平均抓取时间为 40 s,平均移动时间为 200.8 s, 平均总体工作运行时间为 240.8 s, 满足现代智能制造工 厂的设计需求。

5 结束语

该车辆采用了嵌入式系统、机器视觉和自主控制等 技术, 实现了智能物料运输车的自动化运输。其中, 嵌 入式系统是智能物料运输车的核心控制系统, 通过集成 多种硬件和软件组件, 实现了对物料运输过程的控制。 机器视觉则通过 OpenMV 摄像头模组实现了物料的视觉 识别, 提高了车辆的操作精度和效率。自主控制则通过 舵机控制模块和步进电机驱动模块等组件实现了车辆的 自主路径巡线和避障等功能, 使车辆具有更高的灵活性 和运行效率, 同时机械臂与垂直升降滑块装置极大地提 高了智能物料运输车的抓取精度和效率。

通过实验验证, 本文所设计的智能物料运输车能够 实现物料的自动化运输, 满足现代智能制造工厂对物料 自动化运输的需求。该车辆具有成本低、自动化程度高、 灵活性强、运行效率高等优点, 可以在现代智能制造工 厂中发挥重要作用, 为实现物料自动化运输提供了一种 有效的解决方案,具有广泛的应用价值。

参考文献:

[1] 孔慧芳, 盛阳 . 基于改进 A*算法的 AGV 路径规划研究[J]. 现代 制造工程, 2021(10): 60-64.

[2] 葛能鹏, 陈金兰, 吴利清 . 柔性制造车间 AGV 小车物料配送路径优化研究[J].装备制造技术,2023(5):70-73.

[3] 林钰滨, 陈浩杰, 肖建勇, 等 . 基于嵌入式路径规划的智能运 输机器人[J]. 机电工程技术, 2022. 51(7): 130-133.

[4] 张瑞杰, 何舟, 施威杰 . 基于 Petri 网的车间物料配送及路径规 划方法[J]. 现代制造工程, 2021(6): 17-24.

[5] 徐进, 张守京, 刘跃强 . 考虑多车型的柔性制造车间双向物料 配送路径优化[J].轻工机械,2023.41(1):97-104.

[6] 邱海飞, 何晋威, 贾振南, 等 . 基于 Arduino 的开源 3D 打印平台系统设计与开发[J]. 机械设计与制造, 2017(9): 232-235.

[7] 张紫东, 马春燕, 陈燕, 等 . 基于人脸跟踪云台的红外热成像 系统[J]. 电子器件, 2022. 45(3): 665-671.

[8] 杨琪森, 王慎执, 桑金楠, 等 . 复杂开放水域下智能船舶路径 规划与避障方法[J]. 计算机集成制造系统, 2022. 28(7): 2030- 2040.

[9] 江梦林, 赵德权, 孙永福, 等 . 麦克纳姆轮移动底盘的自适应 滑模控制器设计[J]. 制造业自动化, 2022. 44(1): 164-169.

[10] 张俊杰, 周惠兴, 王衍学, 等 . 3D 打印的两轮自平衡机器人的 模 糊 自 适 应 控 制 策 略 [J]. 科 学 技 术 与 工 程 , 2020. 20(21): 8637-8642.

[11] 刘诺石, 邹方, 何昭岩, 等 . 一种智能防错的辅助人工作业系 统开发与应用[J]. 航空制造技术, 2021. 64(5): 89-97.

[12] 张攀峰, 彭见辉, 吴蕾, 等 . 完整橘皮内加工嵌入式系统试验 研究[J]. 包装与食品机械, 2022. 40(3): 71-75.

[13] 冯涛, 李擎, 崔家瑞, 等 . 面向大学生科技竞赛的步进电机控 制创新教学实训平台设计[J]. 实验技术与管理, 2020. 37 (11): 110-115.

[14] 郑琪, 刘琳, 尚冬梅, 等 . 基于 LM2596 的输出无级可调直流 稳压电源的设计与实现[J]. 电脑知识与技术, 2018. 14(27): 258-260.

[15] 刘正宇 . 一种基于 PLC 的步进电机闭环控制系统原理及设 计[J]. 科技创新与生产力, 2022(5): 90-92.

[16] 叶昊宸, 王会良, 张志高, 等 . 基于单片机控制的智能物料搬 运小车的设计[J]. 科学技术创新, 2021(25): 193-194.

[17] 白焕鑫, 刘文飞, 孟鑫, 等 . 基于 STM32 的智能物料搬运小车 [J]. 科技与创新, 2022(16): 44-47.

[18] 梁锡铅, 陈俊成, 姚江云, 等 . 编织袋平放时侧面高度的图像 识别算法研究[J]. 自动化应用, 2021(3): 158-160.

[19] 姚强, 王亚刚 . 基于 STC15F2K60S2 的多路 PWM 舵机控制器设 计[J]. 软件导刊, 2018. 17(6): 132-135.

[20] 刘祚时, 房双艳, 饶远 . 桌面机械手双臂协作试验研究[J]. 传 感器与微系统, 2022. 41(1): 32-36.