预制舱变电站金属涂层全生命周期涂料体系设计和维修探讨论文

2023-10-13 16:16:12 来源: 作者:yeyuankang

摘要:金属结构的预制舱变电站已经成为目前变电站建设的重要方向,但同是金属外壳的传统欧式箱式变电站仍然是作为中低端配电设备而存在,其中比较重要的原因是对金属外壳的防腐性能的误解。基于建筑结构使用年限和国网的输变电工程构筑物使用寿命的要求,提出预制舱变电站金属涂层全生命周期需达到60 a以上。以前在没有理论支持的前提下,预制舱使用寿命30或40 a,难有说服力的解释。2017版ISO 12944标准发布后,涂料体系从理论上有了进一步的升级。在以60 a全生命周期的目标下,针对使用环境较为苛刻的C4环境,以新版ISO

摘要:金属结构的预制舱变电站已经成为目前变电站建设的重要方向,但同是金属外壳的传统欧式箱式变电站仍然是作为中低端配电设备而存在,其中比较重要的原因是对金属外壳的防腐性能的误解。基于建筑结构使用年限和国网的输变电工程构筑物使用寿命的要求,提出预制舱变电站金属涂层全生命周期需达到60 a以上。以前在没有理论支持的前提下,预制舱使用寿命30或40 a,难有说服力的解释。2017版ISO 12944标准发布后,涂料体系从理论上有了进一步的升级。在以60 a全生命周期的目标下,针对使用环境较为苛刻的C4环境,以新版ISO 12944国际标准为设计依据,通过科学的涂料体系设计,使预制舱金属涂层预期第一次维修时间超过25 a。在25 a涂层寿命的基础上,通过完善的巡视制度和灵活的维修手段,保证预制舱变电站在运行过程中维修3次可满足60 a的使用寿命。

关键词:预制舱变电站;金属涂层;设计方案

Abstract:Metal prefabricated substation has become an important direction of substation construction at present,but the prefabricated substation with metal shell has always existed as a low-grade product,and a important reason is the misunderstanding of the anticorrosion performance.Based on the service life of the building structure and the requirements for the service life of the transmission and transformation engineering structures of the State Grid,it is proposed that the full life cycle of the metal coating of the prefabricated cabin substation should reach 60 a or more.Previously,without theoretical support,the service life of prefabricated cabins was 30 or 40 a,which is difficult to convincingly explain.After the release of the 2017 version of ISO 12944 standard,the coating system has undergone further theoretical upgrades.With the goal of a full life cycle of 60 a,and based on the new international standard ISO 12944 for C4 environments with harsh usage environments,a scientific coating system design is adopted to ensure that the expected first repair time of the metal coating in the prefabricated cabin exceeds 25 a.On the basis of a 25 a coating life,through a comprehensive inspection system and flexible maintenance methods,it is ensured that the prefabricated cabin substation can meet a service life of 60 a after being repaired three times during operation.

Key words:prefabricated cabin substation;metal coating;design scheme

0引言

模块化预制舱配送式变电站简称预制舱变电站,国外叫做预装式电气间(eHouse),又称为Power House、Power Distribution Center等,起源于20世纪90年代模块化工厂的概念[1]。预制舱集中体现出生态尊重、环境友好、资源集约等特点,极大地缩短建设工期,提高工程建设效率,并逐步得到了快速地推广应用。为了加快智能变电站的建设周期,国网公司提出了标准配送式的变电站建设模式,通过“标准化设计、工厂化加工、装配式建设”的方案,实现预制舱智能变电的迅速推广及实用。因此,预制舱变电站是全寿命理念与标准化设计相融合的产物。预制舱变电站的前身是欧式箱式变电站,其结构简单、造价低、使用寿命相对较低,尤其集中体现在对金属涂层的寿命的不信任,因此预制舱变电站的使用寿命也备受质疑,而大型预制舱变电站对标的是土建变电站,目前已经部分应用在220 kV中型变电站,耐久性必须明确说明,由于2017年前国家标准和国际标准涂层最高理论耐久寿命是15 a,即使后期增加维护,相对于30 a或40 a的使用寿命,也很难有说服力,因此预制舱的使用寿命一直没有定论。本文通过对相关标准的研究分析和对金属涂层维护过程的科学研究,提出了预制舱的涂料体系设计方案并配合合理的巡视和维修周期,得出了预制舱变电站的金属涂层全生命周期为60年以上的结论。

1预制舱变电站使用寿命需求分析

预制舱变电站的寿命主要体现在结构强度的抗震性能和环境腐蚀条件下的耐久寿命。对于土建变电站使用寿命,可靠性是最重要的指标,反映在变电站建筑上为建筑结构的安全等级,需针对不同地震条件进行和安全等级下修正设计。这个方面由于预制舱主体结构具备优异的屈服强度和抗拉强度,有绝对的优势。主要体现在相关预制舱结构比较容易满足8度抗震烈度[2]。另外,在发生地震后的表现看,预制舱变电站,几乎没有出现损毁现象。因此,对于预制舱变电站使用寿命主要体现为涂层寿命。

根据《建筑结构可靠性设计统一标准》GB 50068—2018中3.3.3建筑结构的设计使用年限中的规定,“普通房屋和构筑物,设计使用年限为50年”[3],虽然预制舱变电站的应用场景和方式更加灵活,方便拆装更换,与3.3.3条中“易于替换的结构构件”更加相符,但是,考虑到预制舱变电站已经在地铁、机场等重要场合得到了应用,因此其设计使用年限至少按50年考虑。

另外,预制舱变电站电压等级在国内已经覆盖了220 kV以下电力变配电系统,其可靠性也要满足国家电网的相关规定。根据2012年国家电网公司下发的《国家电网公司输变电工程提高使用寿命设计指导意见》,其中要求:“新设计建设的输变电工程建构筑物使用寿命达到60年以上,变电主要一次设备和线路主要设备使用寿命达到40年以上,主要二次设备使用寿命达到20年以上”[4]。

因此,基于建筑结构使用年限和国网的输变电工程构筑物使用寿命为依据,本文提出预制舱变电站金属涂层使用寿命需达到60 a以上。

2预制舱变电站防腐涂层设计

涂层设计最根本是要有标准可依,原先标准ISO 12944—2007规定金属涂层的耐久性最多到H级的15 a,在这个耐久时间基础上设计涂层,论证使用寿命达到60 a,很难有说服力。新版ISO12944.1—2017色漆和清漆-防护涂料体系对钢结构的防腐蚀保护-第1部分:总则[5]发布后,标准中给出了4个耐久性范围:低(L)不超过7 a,中等(M)7~15 a,高(H)15~25 a,很高(VH)25 a以上。新版标准增加了新的耐久性VH分类。耐久性虽然不是担保时间,但是作为涂装后第一次维修的预期时间,是业主制定维修计划的最重要的技术依据。金属结构表面涂层耐久寿命上有了25 a以上的理论依据。涂层的耐久寿命是指在一定的环境条件下的耐久寿命。涂层设计的先决因素是满足使用环境条件,根据具体的环境条件进行针对性的涂料体系设计。根据ISO 12944.2—2017色漆和清漆-防护涂料体系对钢结构的防腐蚀保护-第2部分:环境分类[6],预制舱的使用环境一般为C3或C4级。C3级:城市和工业大气,中度二氧化硫污染,低盐度的沿海地区;C4级:工业区和中盐度的沿海地区。下面的涂层设计以较为严苛的C4级为环境设计条件。

涂层设计的内容主要是涂料体系。ISO 12944.5—2018色漆和清漆-防护涂料体系对钢结构的防腐蚀保护第5部分:防护涂料体系[7]标准中一个重要的修订就是增加了规范性附录,针对不同基材、不同腐蚀环境和不同耐久性要求下,根据所采用的底漆防锈颜料和基料类型以及后道涂层的基料类型,对表面处理、最少涂装道数和干膜厚度提出了最低要求。该规范性附录实际上明确了在某一指定的腐蚀环境下需要达到指定的耐久性所需要达到的最低的表面处理、膜厚、涂料产品及施工道数等要求。本文提出的涂料体系设计方案也主要在此基础上进行的优化设计。

涂料体系的设计,既考虑短期效益,又兼顾长期效益,以达到合理、经济、耐久的目的。涂装设计重点解决功能需求为基础,以“经济合理、长效耐久、施工可行、符合环保”为原则进行涂料体系方案的设计。根据多年的实践经验提出如下的涂料体系方案:涂料体系包括锌层、底漆、中间漆和面漆。钢件采用热喷锌或热喷铝工艺进行第一步打底,这是涂层裸露后最后的抗金属氧化保护膜,是未来减少全面更换涂层的重要基础,干膜厚度不低于60μm(也可在60~100μm间进行调整)。底漆可采用环氧富锌底漆或无机富锌底漆,干膜厚度为60μm(也可以在40~80μm间进行调整,主要根据富锌底漆的含锌比例调整);采用无机富锌底漆时,要求进行喷雾、全喷,避免涂层出现针孔和气泡。中间漆可以采用环氧(云铁)中间漆,具有良好的屏蔽性能,与底面漆有良好的配套性,厚度在50~200μm。面漆可以采用性价比高的丙烯酸聚氨酯面漆,干膜厚度在50~80μm。总干膜厚度大于或等于260μm。面漆在高辐射环境可选用氟碳金属漆。

涂层设计完后,要对涂层耐久性进行测试。依据是ISO 12944.6—2018色漆和清漆-防护涂料体系对钢结构的防腐蚀保护第6部分:实验室性能测试方法[8],其5.6条测试程序和持续时间中规定:C4环境中,达到很高(VH)25 a以上的指标要求,相应的测试方法是盐雾1 440 h或循环老化试验1 680 h。由于变电站非长时间浸水,因此不选用凝露试验测试。

通过涂料体系设计,预制舱变电站涂层第一次维修时间就达到了25 a以后,为下一步维修延续涂层寿命提供了很好的基础。

3预制舱变电站涂层的维修方案

尽管预制舱涂层设计已经在C4环境下满足大于25年的耐久寿命,但要达到60 a使用寿命,必不可少的是科学的维修策略。涂层的寿命是“三分工艺,七分维护”,选择合理时机进行维修是保证涂层长久耐用的重要保障。科学的维修方案主要是准确判断涂层的劣化状态,定期地巡视检查和对不同劣化状态进行针对性地维修。

3.1涂层劣化状态判断

涂层劣化类型包括变色、粉化、起泡、开裂、起泡、剥落、生锈等几种形式,劣化的程度参照GB/T1766—2008色漆和清漆涂层老化的评级方法中保护性漆膜综合老化性能等级的评定[9],综合等级分为0~5级。其中0~2级日常维护巡视过程即可判断,3~4级需要科学手段进一步判断,5级劣化程度较高,需要重新更换涂层。

3.2维修时机的选择和定期巡视方案

为了保持预制舱外表面防腐蚀涂层良好的技术状态和美观的样貌,减缓钢铁基材的腐蚀速度,延长其使用寿命,必须加强对预制舱外表面防腐蚀涂层的维护和保养,在适当的时候还必须对涂层进行维修甚至全面更新。维修时机主要是通过定期的巡视发现问题并及时修正,出现严重劣化时进行全面更新。

预制舱投运后的涂装可分为局部维护涂装与全面更新涂装两种,前者一般是指人为因素造成的小范围涂层损伤而进行的涂装,或者局部容易发生腐蚀的位置进行针对性地巡视和维修;后者则是由于自然因素造成的大部分甚至整个涂层失去或即将失去其应有功能而进行的涂装,这个一般是在25年后。局部修补涂装范围小、费用少、工期短,易于实施,应及时安排进行,做到“小洞小补”,防止“大洞大补”。更新涂装工程量大、费用高、工期长,往往需停电,做负荷转移等保障,难以安排维修。

由于金属表面涂层有其合适的更新期,超期维修不仅使涂层加剧老化和锈蚀,而且要耗费大量人力和经费用于对旧涂层及基材表面的修整,从经济核算上来说是不利的,从全寿命周期角度考虑也是费用最高的。况且,对于锈蚀严重的表面,往往需要喷砂、喷锌等工艺,这种处理往往做不到,大多只能采用人工除锈或辅以动力工具除锈的方法,不可能彻底除去锈蚀,这就很难获得满意的涂装效果。涂层设计的锌层是防腐最后的一道防护,日常维护的最重要一条是保证最后的锌层不被腐蚀透,“镀锌层未被破坏或破坏小于50%,采用局部喷涂的方法进行现场修补”[10]。

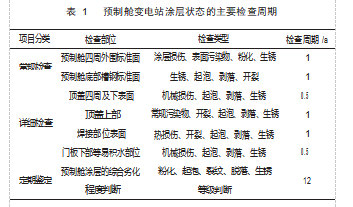

为了保证预制舱变电站不发生5级以上劣化,定期对预制舱的涂层状态进行检查是重要的工作,推荐预制舱变电站定期防腐维护的主要检查周期如表1所示。

受现场条件所限,一般采用的除锈方法选用酸洗黑化除锈,酸洗后简单处理,选用ISO12944.5中表C.4腐蚀性级别C4下碳钢用涂料体系中涂层C4.02或C4.09两种涂层,如表2所示,耐用年限为7~15 a。目前市场有更加环保的多功能环保型中性除锈剂,特性更加稳定、除锈效果更好。经过除锈剂处理后,“钢板表面生成的保护膜能够在一定程度上阻碍电解质在膜层中的扩散,起到防锈作用,也表现出较好的户外耐蚀性”[11]。随着技术的进步,局部维修的耐久年限也会大大增加。

3.3涂层维修处理原则及方案

防腐蚀涂料体系的维修体系与最初涂装时可以相同,也可以不相同,主要取决于旧涂层的劣化程度、业主的经济承受能力和施工现场工作条件等。一般情况下,若旧漆膜大多部分都完好,仅少部分老化维修,则维修涂料体系最好与原涂料体系相同若旧漆膜大部分均己老化失效,可重涂原涂料体系,或涂装比原涂层装体系更耐蚀的涂装方案。有条件可选用新型的UV固化金属防腐涂层[12],其防腐性能更加优异,可以大大减少维修时间,提高涂层的耐久性。一般来说,综合老化性能等级0~1级劣化无需进行处理,综合老化性能等级2~4级进行维护性涂装,综合老化性能等级5级劣化重新涂装按一定的周期对预制舱进行定期检修,大部分情况下,选用的是局部维护就足够保证涂层表面的完整性。针对2~4级劣化,对局部维护方案简述如下。

根据GB/T 8923—2011涂覆涂料前钢材表面处理[13]的要求,选用前处理清理等级达到St2彻底的手工和动力工具清理,将破损部位涂层打磨掉,新、老涂层搭接处应做成斜面阶段状,露出各道涂层以便结合,中间露底部位打磨去除锈蚀产物,露出金属本色,用涂料体系中涂层C4.02或C4.09两种涂层。如果底部槽钢锈蚀严重,推荐采用抗盐雾性能较好且可带锈施工的新型带锈涂料,“该涂料可直接涂覆在具有一定腐蚀的钢铁表面,主要用于海洋、潮差和浪溅区的钢结构件防腐”[14]。

如果预制舱表面涂层出现了严重的劣化,需要进行整体的更新,方案如下:当涂层劣化程度符合劣化5级时,整体涂层的寿命基本到期,表现为整体涂料体系老化失效,需对整个涂装体系进行更新,重新涂装新的防腐蚀涂层。通常针对可拆卸门板和顶盖,一般采用喷砂除锈除去原残存涂装层、锈蚀产物和污垢等,参照GB/T 8923—2011的要求[13],前处理清理等级达到Sa2以上,使工程构件表面露出新鲜的金属基体,达到油漆涂装要求的表面清洁度和粗糙度,然后涂装前文所述涂料体系。但是,由于喷砂工艺不方便现场施工,在锌层没有腐蚀透的情况下,推荐方案是对涂层表面进行全面清理打磨(如果局部大面积漏出铁基材料,可以辅助酸洗黑化除锈),局部表面增加附着力后,采用C4.02或C4.09进行维修。

通常到5级劣化程度已经到30 a左右,大部分设备已经到使用年限,业主可以根据变电站的整体寿命情况进行判断,是否进行整体更新涂装,也可简单酸洗黑化处理后采用C4.02方案处理,耐用年限约为7 a。

3.4涂层维修处理周期

预制舱变电站涂层的维修处理周期要充分考虑经济、合理,实行局部维修和整体更新相结合的方法。尤其是全寿命周期的维护次数是成本的关键,根据试验数据,“耐蚀钢的经济性优越性随着镀锌钢的维护次数增加而不断增加”[15],且非常明显。因此,以防腐涂层耐久寿命25 a为基础,使用寿命60 a规划涂层的维修周期。每次重涂后耐久寿命为15 a计算,预计在预制舱变电站设计服务寿命到达时需重涂3次,即在预制舱使用60 a期限内,分别为25 a、40 a和50 a时各维修一次。

4结束语

变电站寿命和可靠性关系国计民生和能源的安全,预制舱变电站符合我国智能环保、建筑节能的政策,代表了变电站建设的发展方向,同时对其运行寿命和可靠性也有了更高的要求。“构筑物使用寿命”是变电站可靠性的最重要指标之一,而预制舱涂层的使用寿命基本代表了预制舱变电站的使用寿命,研究意义重大且必要。对标土建站的性能水平和国家电网对输变电工程构筑物使用寿命的60 a的要求,本文以ISO12944—2017国际标准为理论基础,通过设计耐久寿命VH级25 a以上的涂料体系,实现了初次维修25 a的设计寿命,运行过程中通过程科学的巡视策略和完善的维护方案,提出经过3次维修可满足60 a使用寿命的要求。随着预制舱变电站技术水平的提高,其多方面性能已经等同或超过传统土建变电站,相信随着人们对预制舱产品认知的提升,预制舱变电站必将得到更加广泛的应用。

参考文献:

[1]于燕萍.澳洲标准下E-house电气设计经验点滴[J].电气技术,2015(2):109-114.

[2]王凤娇.箱式变电站箱体设计与力学性能分析[D]:青岛:山东科技大学,2018.

[3]GB50068—2018,建筑结构可靠性设计统一标准[S].

[4]国家电网公司.国家电网公司输变电工程提高使用寿命设计指导意见[Z].2012.

[5]ISO 12944,Paints and varnishes-Corrosion protection of steel structures by protective paint systems-Part 1:General introduc⁃tion,2017[S].

[6]ISO 12944,Paints and varnishes-Corrosion protection of steel structures by protective paint systems-Part 2:Classification of environments,2017[S].

[7]ISO 12944,Paints and varnishes-Corrosion protection of steel structures by protective paint systems-Part 5:Protective paint systems,2018[S].

[8]ISO 12944,Paints and varnishes-Corrosion protection of steel structures by protective paint systems-Part 6:Laboratory perfor⁃mance test methods,2018[S].

[9]GB/T1766—2008,色漆和清漆涂层老化的评级方法[S].

[10]杨士雄.近海陆地石油钻化的防腐技术及应用[D].大庆:东北石油大学,2015.

[11]孙姝娟.多功能环保型中性除锈剂的开发与性能研究[D].天津:天津科技大学,2019.

[12]杨志平.UV固化金属防腐涂层的构筑及性能研究[D].无锡:江南大学,2021.

[13]GB/T8923—2011,涂覆涂料前钢材表面处理[S].

[14]马承志,杨宏仓,余启育,等.沿海地区输电铁塔防腐蚀方法对比分析[J].机电工程技术,2014(12):141-144.

[15]李洪江,杨坤池,刘荣见,等.耐蚀钢输电铁塔全寿命周期经济性研究[J].机电工程技术,2019(4):200-201.