煤化工鲁奇气化炉自动化改造的研究与设计论文

2026-02-11 14:16:26 来源: 作者:xuling

摘要:鲁奇气化炉作为一种安全、稳定、高效的气化炉,在化工行业中应用极为广泛。但鲁奇炉在使用过程中操作较为繁琐且重复性强,对操作人员的熟练度要求极高,增加了操作工人的劳动强度,同时伴随着较大的安全生产隐患。

摘要:鲁奇气化炉作为一种安全、稳定、高效的气化炉,在化工行业中应用极为广泛。但鲁奇炉在使用过程中操作较为繁琐且重复性强,对操作人员的熟练度要求极高,增加了操作工人的劳动强度,同时伴随着较大的安全生产隐患。随着计算机控制技术的发展,在保证设备安全、可靠运行的前提下,对鲁奇气化炉进行自动化改造已是大势所趋。基于对鲁奇气化炉结构特点的研究,分析了现有操控系统存在的问题,总结了大量实际操作经验,提出了一种适用于煤化工鲁奇气化炉的自动化改造方案。所提方案采用顺序控制,对鲁奇气化炉自动控制进行优化设计。该设计在山西中煤平朔能源化工有限公司煤气化装置进行应用实践,效果显著。

关键词:煤气化;鲁奇炉;自动化改造;顺序控制

0引言

煤化工是以煤为原料,通过一系列化学加工,使其转化为气态、液态或固态产品,而后经过进一步净化、合成,加工成为化工或能源产品的工业,主要包括煤的气化、焦化及煤基化学等诸多领域。全球煤化工始于18世纪后半叶,至19世纪已基本形成了完整的煤化工体系,进入20世纪,以煤为原料生产逐步取代了以农林产品为原料的有机化学品,煤化工一跃成为化学工业生产的重要组成部分。近年来,由煤化工生产带来的环境问题日益突出,煤转化利用技术的研究重点也转移到了洁净煤技术,如原料煤的高效洁净燃烧、大规模先进气化、低碳化学品合成,以及多联产技术[1]。

煤气化技术是指将经过简单处理的煤加入气化炉内,通过一定的压力及温度控制,与空气、氧气或水蒸气等氧化剂反应转化成粗制水煤气,而后经过净化等工艺处理,即可作为燃料气或合成气制备多种化工产品[2]。煤的气化过程能够极大地提高煤炭利用率,是实现煤的清洁转化、提供优质高效能源及一碳化学产品的必由之路[3]。

1鲁奇(Lurgi)气化炉

固定床气化炉是使用较为广泛的一类工业气化炉。在气化过程中,原料煤通过气化炉顶部加入,通过煤锁及布煤器落入气化炉中,而气化剂(通常为氧气和水蒸气)通过气化炉底部加入,二者逆流接触进行反应,相较于气化剂的上升速度,原料煤的下移速度是非常缓慢的,甚至可以看做是固定不动的,因此该类气化炉被称之为固定气化床[4]。在气化过程中,由于伴随着大量的热释放与热吸收,使得各层面上的原料煤发生相应的物理或化学变化,从而显现出不同层次[5]。针对不同的加煤、排灰、气化剂、操作条件和原料,在设计和选择气化炉时会有不同的考虑[6]。

1939年,德国鲁奇工程公司经过对20多个常见煤种进行了30多项试验,成功气化了褐煤,并以此设计了第一代鲁奇炉,经过半个多世纪的发展,至今已推出第四代鲁奇炉Mark+;为满足气体排放标准,解决废水达标排放难题,鲁奇公司相继开发出高效的煤气化尾气处理和酚氨废水处理工艺技术[7]。

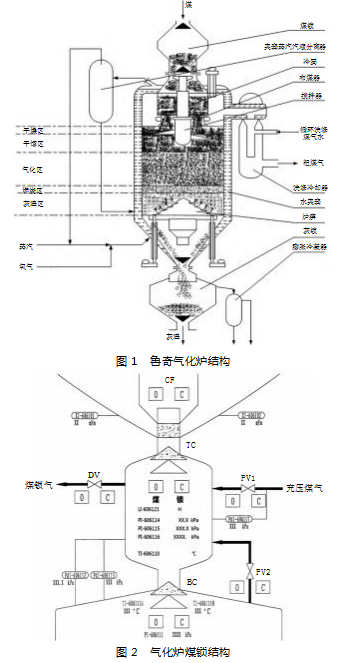

鲁奇加压气化炉采用自热式、逆流移动床原理进行气化。在气化炉内,原料煤通过煤锁进入布煤器,而后均匀散落在气化炉中,与气化剂(水蒸汽和氧气)逆向流动,原料煤自上而下,气化剂由下而上,在操作压力为3.0 MPa工况下,料煤逐渐由固态转化为气态,产生的粗煤气逆流而上,经过煤床排出气化炉。气化残渣则通过炉篦带动落入灰锁,而后排出气化炉。整个煤气化过程中伴随着大量的热量吸收与释放,使整个气化炉纵向的温度分布极均匀,因此可以根据各区域的温度特征和主要反应,将鲁奇炉床层自上而下划分为5个区域,即干燥区、干馏区、气化区、燃烧区及灰渣区。鲁奇气化炉结构如图1所示。

山西某化工厂煤气化工艺采用国内首套四桨叶Lurgi MARK-IV鲁奇气化炉,使用逆流接触连续气化固态排渣工艺,外壁压力设计3.6 MPa,设计操作压力3.0 MPa。本文基于该气化炉进行自动化改造研究与设计,并在实际生产中进行应用测试[8]。

2传统气化炉煤锁及灰锁工作过程

2.1煤锁的工作过程

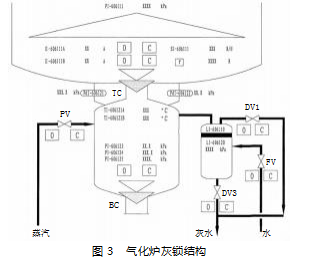

气化炉的上部有一个煤锁,其容积为11.2 m3,能盛装料煤9 t左右。煤锁的上部与气化煤仓相连,下部与加压气化炉相连。当煤锁排空之后,关闭煤锁下阀,把煤锁泄压至常压(煤锁气膨胀至锁气柜),然后打开煤锁上阀和圆筒阀,煤仓内的料煤通过溜槽落入煤锁;加煤完成后,先后关闭圆筒阀和煤锁上阀,通过充入中压蒸气将充压至气化炉操作压力,而后打开煤锁下阀,原料煤落入气化炉内;煤锁内料煤排空后进入下一个加煤周期,周期时长根据气化炉负荷而定[9]。气化炉煤锁结构如图2所示。

煤锁工作过程如下:

1)煤锁泄压:开泄压阀(DV阀)泄压至气柜→试漏→关闭泄压阀→受煤。

2)煤锁受煤:开煤锁上阀(TC阀)→开圆筒阀(CF阀)→煤锁满(高料位开关报警或加煤85 s计时结束)→闭圆筒阀→关闭煤锁上阀→充压。

3)煤锁充压:开启充压阀(PV1阀)用变换管网煤气对煤锁进行充压至管网压力→试漏→关闭充压阀PV1→开均压阀PV2将煤锁压力充至与气化炉压力相等→关闭PV2阀→给煤。

4)煤锁给煤:开启煤锁下阀BC向气化炉内加煤→煤锁空(低料位开关报警或无料位开关时煤锁温度达到40℃左右)→点动开关煤锁下阀→关闭煤锁下阀→泄压。

2.2灰锁的工作过程

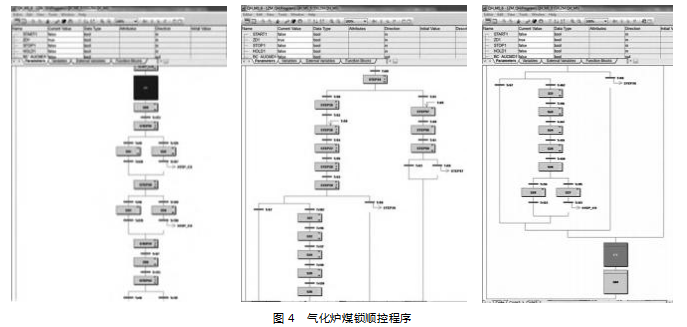

灰锁位于气化炉下部,通过气化炉炉篦转动将灰渣排入灰锁。灰锁满后,关闭气化炉灰锁上阀,将灰锁内压力泄放至常压状态,而后打开灰锁下阀,将炉灰排入渣沟流到渣池里。排灰完成后关闭灰锁下阀,使用中压蒸汽对灰锁充压至气化炉操作压力,在此打开灰锁上阀进行受灰。灰锁系统控制炉篦的转动,炉篦在正常情况下要连续运转,以保证汽化炉回床的稳定和炉篦自身寿命的延长。气化炉灰锁结构如图3所示。

灰锁工作过程如下。

1)灰锁泄压:开泄压阀(DV1阀)泄压→关闭泄压阀(DV1阀)试漏(试漏通过)→启动炉篦→开DV1阀→泄到0.3 MPa开二次泄压阀(DV3阀)泄压到灰锁压力为0。

2)灰锁排灰:开灰锁下阀(BC阀)→关DV3阀→开冲水阀(FV阀)→灰锁底料位开关动作或排灰时间到→点动下阀(BC阀)见关反馈,证明灰排尽,打开下阀(BC阀)→冲水到膨胀冷凝器压力到指定值或温度到指定值,证明冲水完成,关闭冲水阀(FV)阀,关闭下阀(BC阀)→充压。

3)灰锁充压:检测管网压力在允许充压范围内→允许充压→开充压阀(PV阀)→充压到一定压力,关闭充压阀(PV阀)试漏(试漏通过)→打开充压阀(PV阀)→充压到气化炉压,充压完成。

4)开灰锁上阀(TC阀)→受灰→累计转数达到设定转数→停炉篦→泄压。

上述步骤由操作工逐步手动点击操作,且下一步条件是否具备均由操作工依据经验判断,循环操作阀门开关、泄漏试验耗时约6 min,满负荷情况下一个加煤周期约20 min,同时操作工还要进行灰锁排灰操作和气化炉其他参数的监控,有时就延误了加煤时机,加煤间隔长短不均,甚至忘记加煤造成气化炉负荷不稳定。

2.3传统煤锁、灰锁操作方式的弊端

在加压气化过程中,煤锁加煤和灰锁排渣是两个最重要、也是最频繁的操作工序,具有重复操作、过程复杂、精度要求高、操作强度大等特点。传统的加压气化工序中,煤/灰锁操作通常采用手动控制,由此产生的诸多问题便日益显著。

1)员工操作强度大。在气化炉正常运行时,平均每15 min完成一次煤锁加煤,每40 min完成一次灰锁排渣,员工需频繁开关阀门进行加煤排渣、充压泄压等。

2)对员工熟练度要求较高。在煤灰锁操作过程中,操作工依据气化炉工况需及时调整设备压力、温度等参数,合理控制加煤排渣的时间和剂量,若非经验丰富的熟练工难以胜任。

3)对员工造成较大的心理压力。气化炉属于高温高压设备,运行过程中若操作不当,轻者造成设备联锁停运,重者发生爆炸等安全生产事故,因此需操作工时刻集中注意力,保持高度紧张的精神状态。

4)间接提高了人工成本。因煤灰锁操作频繁且直接影响气化炉运行,故每台气化炉必须配置专人进行监护,公司需定期对操作工进行培训及考核,相应资金投入较大。

5)缩短气化炉设备使用寿命。在运行过程中因工况调整不及时、操作不当,使设备局部温度升高、阀门卡塞等情况时有发生,对设备造成不可逆的损伤。

6)影响系统长周期稳定运行。因气化炉设备的重要性和特殊性,设计了多项联锁指标以保证其安全稳定运行,员工手动操作过程中稍有不慎便会引起工况剧烈波动,导致联锁触发设备停运,难以实现设备长周期运行。

3煤锁、灰锁的自动化改造设计

现代化工业的发展,使化工行业的生产工艺日益复杂,因此对自动化仪表及控制系统的需求逐渐增加。提升化工过程自动化水平,能够在节省成本、提升生产效率的同时,让生产过程更加安全稳定[10]。为了减轻操作人员的工作强度和气化炉的稳定运行,延长气化炉的使用寿命,对煤锁、灰锁的操作进行自动化改造,设计自动和手动两种操作方式,这两种方式全部通过DCS系统实现。

针对现场实用需求,对煤锁、灰锁自动化改造进行了如下设计:

1)由DCS系统完成自动、手动操作:手动操作即操作人员通过中央控制室DCS操作站画面进行操作,操作人员通过DCS系统对现场阀门进行远程控制。自动操作采用顺控技术,即控制程序按预先设定的操作顺序自动执行,不需人为干预。这两种方式借助于控制室操作站模拟流程图画面上的软件开关进行选择。对于某一个煤锁或者灰锁,同一时间内只有一种操作方式运行,操作方式的信息直接显示在操作画面中,便于操作人员直接获取相关信息。

2)控制方式的切换:系统针对控制方式切换过程,设计了无扰动切换,即在手、自动切换过程中阀门的阀位、开关状态均保持不变。当自控程序在运行过程中由于过程故障发出报警信息时,顺控程序将自动停止,跳到手动状态,并发出报警,由操作人员通过手动操作排除故障。自动程序投入时,只能在上一个手动操作周期完成之后进行。但程序在自动状态时,操作人员可通过手动按钮,暂停或退出自动程序,切换至手动操作状态。

3)操作对象之间的制约:生产现场共设计6台气化炉,但受工艺条件限制,不能满足6台气化炉同时进行充压或泄压操作,因此在设计时,基于系统安全考虑,设计煤锁、灰锁同一时间最多只能进行2台气化炉的充压、泄压操作。为满足这一使用需求,自动程序设计了“顺序排队”,即气化炉工况达到要求时发送充压或泄压申请,程序按照“先入先出”的原则进行排序,按顺序逐台进行充压、泄压操作。手动操作时,操作员须按照屏幕提示信息的指示进行操作次序的安排,不参与排队。

4)设计参数可变:煤锁、灰锁控制的顺控中涉及诸多参数,如:计时设定、工况压力、工况温度等,都需要在运行过程中根据实际工况进行适当的调整,故在DCS操作画面中设置了相应的参数修改功能,可进行参数在线修改。同时在DCS操作主画面实时显示当前程序的运行状态,以便操作工及时了解气化炉工况。

4煤锁、灰锁的顺控设计

4.1气化炉煤锁的顺控设计

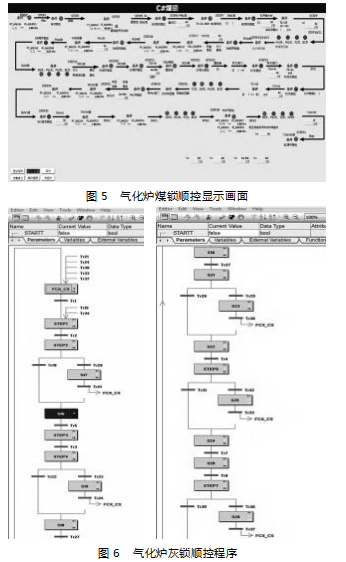

煤锁顺控主要包括排料、泄压、进料、充压、返回等操作步骤,程序设计如图4所示。

排料(STEP1-STEP3):当程序要进入自动时,要对进入条件进行判断:如果煤锁压力PT_116≥PI_1P23(2.82 MPa),即可进入自动程序(投自动的条件),进入自动程序第一步,开煤锁下阀,自动进程显示:“排料”,当煤锁温度TT_110≥TT_1P01(40℃),或者煤锁低料位开关动作,程序显示“煤锁空”。

泄压、进料(STEP4-STEP30):点动煤锁下阀数次后,关闭煤锁下阀,申请泄压旗。当允许泄压旗时,打开泄压阀进行泄压,当煤锁压力PT_116≤PI_1P05(2.00 MPa)时,关闭泄压阀进行试漏。试漏时间T4=(10)s开始计时。当试漏时间T4时间到且煤锁压力PT_116≤PI_1P07(2.05 MPa),试漏通过(反之试漏失败,程序自动退出到手动,并发出报警)。接着再次打开泄压阀进行泄压,当泄压到煤锁压PT_116≤PI_1P80(0.00 MPa)时,泄压完成,关闭泄压阀。接着开煤锁上阀、圆筒阀,加煤时间85 s到或者煤锁高料位开关动作,说明煤锁满,关闭圆筒,点动3次煤锁上阀,然后关闭煤锁上阀,进料完成。

充压(STEP30-STEP40):申请充压旗进行充压排队,当允许充压旗时,开充压阀,当PT_116≥PI_1P13(1.98 MPa),关闭充压阀开始试漏实验,试漏计时器T9=(10 s)开始计时,当T9时间到,PT_116≥PI_1P15(1.95 MPa),试漏通过。反之,试漏失败,程序自动退出到手动,并发出报警。接着继续再次打开充压阀,继续充压。当煤锁压力PT_116≥PI_1P16(2.20 MPa)时,煤锁一次充压完成,然后打开均压阀,当气化炉差压PDT_113≤PI_1P17,同时煤锁压力PT_116≥PI_1P23(2.82 MPa),关闭均压阀,充压完成。

返回(STEP41):打开煤锁下阀,煤锁下阀开到位,返回到第一步,循环运行。

顺控执行步骤实时显示至操作画面,如图5所示。

4.2气化炉灰锁的顺控设计

煤锁顺控主要包括受灰、泄压、泄灰、充压、返回等操作步骤,程序设计如图6所示。

受灰(STEP1-STEP3):当程序要投入自动程序时,要对进入条件进行判断:当灰锁压力PI_123≥PI_1P80(2.73 MPa)时,且灰锁上阀关、充压阀关、冲水阀关、泄压阀关、膨胀冷凝器排水阀关,即可进入程序第一步,显示“受灰”。当炉篦累计转数到达设定转数时或者灰锁高料位开关动作,显示“灰锁满”,停炉篦,累计转数清零,关闭灰锁上阀。

泄压(STEP4-STEP14):打开泄压阀进行泄压,“受灰”消失,显示“泄压”。当灰锁压力PI_123≤PI_123_SET(2.30 MPa)时,进行试漏实验。在设定时间内PI_123≤PI_123_SET2(2.31 MPa),试漏通过(反之发出报警退出到手动程序),启动炉篦,炉篦转速为设定值SI_60604A_SET(2.0 r/h)。开泄压继续泄压,当灰锁压力PI_123≤0.30 MPa时,开膨胀冷凝器排水阀继续泄压,排水。当灰锁压力PI_123≤PI_123_SET3(0.00 MPa),完成泄压。开灰锁下阀,“泄压”消失,显示“排灰”。

泄灰(STEP15-STEP38):开始排灰,排灰总时间T18(120 s)开始计时,同时检测冲水压力,PI_126≥PI_126_SET(0.38 MPa)。冲水条件满足,打开冲水阀进行冲水。当排灰总时间T18(120 s)时间到或灰锁低料位开关动作,点动灰锁下阀,如果阀全关,说明灰排尽,显示“灰锁空”,打开灰锁下阀,等待冲水完成。当PI_120≥PI_120_SET(0.032 MPa)时或者TI_139<TI_139_SET(44℃),标志冲水完成。然后关闭冲水阀,关闭泄压阀,点动3次灰锁下阀后关闭。

充压(STEP39-STEP48):申请充压旗进行排队,检测管网压力PI_606001_SET1(3.50MPa)≤PI_606001≤PI_606001SET2(3.55 MPa),满足充压要求,允许充压旗。开充压阀,“泄灰”消失,显示“充压”。当灰锁压力PI_123≥PI_123_SET4(0.50 MPa)时,关闭充压阀做试漏实验。10 s内PI_123≥PI_123_SET6(0.45 MPa),试漏通过(反之发出报警退出到手动程序)。开充压阀继续充压,当PI_123≥PI_123_SET5(2.83 MPa),关闭充压阀,完成充压。“充压”消失,“申请充压旗”消失。

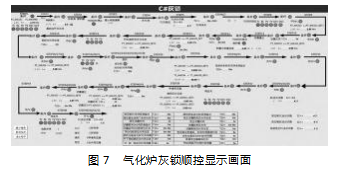

返回(STEP49-STEP52):点动3次后,打开灰锁上阀,灰锁上开到位,返回到第一步,显示“受灰”顺控执行步骤实时显示至操作画面,如图7所示。

5应用效果

加压气化煤锁、灰锁自动化改造完成后,系统工况稳定,设备运行良好,成效显著。

1)提高了化工设备自动化程度,极大地降低了员工的操作强度,解放劳动力。

2)设备在没有操作人员干预的情况下,自动按照程序进行检测、控制和运行,减少人工操作的不稳定因素对工序的干扰,实现“稳定、准确、快速”的自动化控制。

3)节省大量操作时间,原手动控制过程中每个周期需操作工循环开关阀门、泄漏测试等耗时约6 min,完成自动化改造后,平均每小时可节省24 min操作时间,在降低操作工人劳动强度的同时,大幅提升了员工的工作效率。

4)在运行过程中一名操作工可同时监控两台甚至多台气化炉运行,优化了人力资源配置,降低了人工成本。

5)提高了生产效率和产品质量,减少因工况异常造成的设备损坏和非计划停车频次,为系统长周期稳定运行提供了保障。

6结语

该设计在山西中煤平朔能源化工有限公司煤气化装置上进行了应用试验,效果良好,证明了设计的科学性、合理性和实用性。随着国内外用户对气化炉自动化控制需求的不断提高,该设计应用前景十分广阔。

参考文献

[1]谢克昌,赵炜.煤化工概论[M].北京:化学工业出版社,2012:43-44.

[2]耿凯.喷嘴结构对旋风气化炉内气固两相流场分布的影响[D].黑龙江:哈尔滨工业大学,2016.

[3]李建锋,沈志强,曹峰.浅谈鲁奇气化工艺及其对煤质的要求[J].化工技术,2013,10(1):47.

[4]褚晓亮,苗阳,苗雨旺,等.固定床气化技术在我国的应用现状及发展前景[J].化工技术与开发,2013(11):41-45.

[5]陈强.煤气酚水预蒸焚燃工艺技术研究[D].山东:中国石油大学(华东),2009.

[6]石旭.煤粉旋风气化过程的数值模拟[D].黑龙江:哈尔滨工业大学,2012.

[7]王鹏,戢绪国.鲁奇煤气化技术的发展及应用[J].洁净煤技术,2009,15(5):48-51.

[8]樊志强.平朔煤在碎煤加压气化炉上的运行研究[J].山西化工,2020,4(1):41-46.

[9]张雪刚,王俊涛.Deltav系统在煤气化装置上的应用[J].化工自动化及仪表,2012,39(9):1221-1223.

[10]李广.提高化工仪表自动化管理水平对策探究[J].石油石化物资采购,2024,20(1):4-6.