煤化工高盐废水多效蒸发装置运行周期优化策略研究论文

2026-02-11 14:07:14 来源: 作者:xuling

摘要:煤化工高盐废水处理是煤化工企业实现可持续发展和环境保护的重要环节。多效蒸发装置作为处理高盐废水的主要技术之一,其运行周期的稳定性和效率直接影响到企业的生产效益和环保水平。

摘要:煤化工高盐废水处理是煤化工企业实现可持续发展和环境保护的重要环节。多效蒸发装置作为处理高盐废水的主要技术之一,其运行周期的稳定性和效率直接影响到企业的生产效益和环保水平。通过对煤化工高盐废水多效蒸发装置运行周期的优化策略进行深入研究,提出有效的改进措施,以延长装置的运行周期,提高处理效率,降低运行成本,为煤化工企业的废水处理提供科学依据和技术支持。

关键词:高硬度;碱度;硫酸根离子;有机物;换热面积;化学沉淀;混凝吸附;电除硅;结垢控制

0引言

煤化工行业作为重要的能源和化工原料生产行业,在国民经济中占据着关键地位。然而,其生产过程中产生的高盐废水处理一直是行业面临的难题。高盐废水不仅含有高浓度的盐分,通常盐分含量高达数万mg/L甚至更高,还含有多种有机物和重金属离子,成分极为复杂[1]。这种废水的处理难度大,若未经有效处理直接排放,将对环境和生态造成严重影响,如导致土壤盐碱化、水体污染等问题。

多效蒸发装置作为处理高盐废水的主要技术之一,具有处理效率高、能耗相对较低等优点。但在实际运行过程中,该装置仍存在运行周期短、检修频次高等问题,这不仅影响了装置的稳定运行,增加了企业的运营成本,还对企业的生产效益产生了不利影响。因此,对煤化工高盐废水多效蒸发装置运行周期进行优化研究具有重要的现实意义。

通过对煤化工高盐废水多效蒸发装置运行周期的优化策略进行深入研究,提出有效的改进措施,以延长装置的运行周期,提高处理效率,降低运行成本。这对于煤化工企业实现废水零排放、提高水资源利用率、降低环境污染具有重要意义,同时也有助于推动煤化工行业的可持续发展。通过优化运行周期,企业能够减少设备检修次数,提高生产的连续性和稳定性,进而提升企业的经济效益和市场竞争力。

1煤化工高盐废水特性及处理工艺

1.1煤化工高盐废水特性

煤化工高盐废水主要来源于煤气化、煤液化、甲醇合成、化肥生产等过程,具有以下显著特点:

1)盐分质量浓度高。废水中盐分质量浓度极高,可达数万mg/L,甚至更高。

2)水质复杂。废水中含有多种无机盐,如氯化钠、硫酸钠、碳酸钠等,同时还包含多种有机物和重金属离子,成分复杂多样。不同来源的高盐废水,其成分差异较大,这也增加了处理工艺的复杂性。

3)硬度、碱度高。废水中钙、镁离子质量浓度高,硬度大;同时含有较高的碳酸盐碱度。钙、镁离子与碳酸根离子等在一定条件下容易发生化学反应,形成沉淀物。

4)污染物质量浓度高。废水中COD(化学需氧量)等有机污染物质量浓度通常可达2 000~10 000 mg/L,这些有机污染物不仅影响废水的可生化性,还可能对后续处理工艺产生不利影响。

1.2煤化工高盐废水处理工艺

针对煤化工高盐废水的特性,通常采用以下处理工艺:

1)脱盐预处理。通过反渗透(RO)、纳滤(NF)、电渗析(ED)等膜分离技术进行初步脱盐和浓缩,分离出大部分无机盐,减轻后续处理压力。其中,反渗透技术是利用半透膜的原理,在压力作用下,使水分子透过半透膜而盐分等溶质被截留,从而实现脱盐的目的。其优点是脱盐效率高,可有效去除大部分盐分,但缺点是对进水水质要求较高,膜组件容易受到污染。纳滤技术则是介于反渗透和超滤之间的一种膜分离技术,对一价和二价离子有不同的截留率,适用于对特定盐分的分离和浓缩。电渗析技术是利用离子交换膜对阴阳离子的选择透过性,在直流电场作用下,使溶液中的离子定向迁移,从而实现脱盐的过程。

2)沉淀与絮凝。添加合适的絮凝剂,通过化学沉淀去除废水中的重金属离子及部分悬浮物。常用的絮凝剂有聚合氯化铝(PAC)、聚丙烯酰胺(PAM)等。化学沉淀法是向废水中投加化学药剂,使废水中的重金属离子与药剂反应生成难溶性的沉淀物,从而实现固液分离。

3)多效蒸发结晶技术。通过多级蒸发和冷凝,逐步分离废水中的水分和溶解盐,回收得到的结晶盐可作为化工原料回用或安全处置。多效蒸发是将前一效蒸发器产生的二次蒸汽作为下一效蒸发器的加热蒸汽,从而实现热能的多次利用,提高蒸发效率,降低能耗。在多效蒸发过程中,随着水分的不断蒸发,溶液中的盐分浓度逐渐升高,达到过饱和状态后开始结晶析出。不同盐分的结晶特性不同,需要根据实际情况控制蒸发温度、蒸发速率等参数,以实现高效的结晶分离。

4)高级氧化技术(AOPs)。如Fenton氧化、臭氧氧化、光催化氧化等,用于破坏有机污染物的结构,使之降解为低毒或无毒物质。Fenton氧化是利用亚铁离子(Fe2+)和过氧化氢(H2O2)之间的反应产生羟基自由基(·OH),羟基自由基具有极强的氧化能力,能够快速氧化分解有机污染物。臭氧氧化则是利用臭氧的强氧化性直接与有机污染物发生反应,将其氧化为小分子物质。光催化氧化是在光照条件下,利用半导体催化剂产生电子空穴对,进而引发氧化还原反应,降解有机污染物。这些高级氧化技术在处理高浓度有机废水方面具有独特的优势,但也存在运行成本较高、设备要求复杂等问题。

5)重金属离子固化技术。采用螯合剂或硫化物沉淀等方法将重金属离子转化为不溶性盐,实现固液分离。螯合剂能够与重金属离子形成稳定的络合物,使其从溶液中沉淀出来。在实际应用中,需要根据重金属离子的种类和浓度选择合适的固化方法,并严格控制反应条件,以确保重金属离子的有效去除。

2多效蒸发装置运行周期影响因素分析

2.1水质因素

水质是影响多效蒸发装置运行周期的关键因素之一。煤化工高盐废水中含有高浓度的盐分、有机物和重金属离子,这些物质在蒸发过程中容易形成结垢和沉积,导致蒸发器换热效率下降,甚至堵塞管道,影响装置的正常运行。

2.1.1硬度、碱度影响

废水中钙、镁离子含量高,硬度大,同时含有较高的碳酸盐碱度。在蒸发过程中,随着水分的不断蒸发,钙、镁离子和碳酸根离子的浓度逐渐升高,当达到一定程度时,会发生化学反应,形成碳酸钙、氢氧化镁等沉淀物,附着在蒸发器内壁和管道上,形成结垢。结垢不仅会降低蒸发器的换热效率,使热量传递受阻,导致蒸发效率下降,还会增加能耗和运行成本。据相关研究表明,蒸发器内壁结垢厚度每增加1 mm,能耗将增加约10%~20%。

2.1.2硫酸根离子影响

废水中硫酸根离子含量高,容易形成硫酸钙、硫酸钡等沉淀物,这些沉淀物同样会附着在蒸发器内壁和管道上,形成结垢。此外,硫酸根离子还会与钠离子结合形成硫酸钠结晶体,进一步影响蒸发器的换热效率。硫酸钙等沉淀物的形成会在蒸发器表面形成一层致密的垢层,阻碍热量传递,降低蒸发器的性能。而且,硫酸钠在不同温度下的溶解度变化较大,在蒸发过程中容易结晶析出,影响蒸发器的正常运行。

2.1.3有机物影响

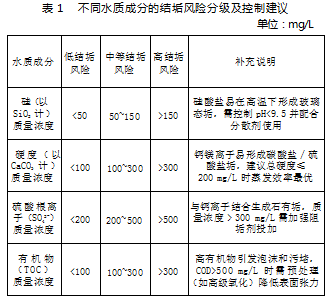

废水中含有高浓度的有机物,这些有机物在蒸发过程中容易形成黏稠的污垢层,附着在蒸发器内壁和管道上,影响蒸发器的换热效率。同时,有机物还会与无机盐结合形成复杂的化合物,进一步加剧结垢现象。为了更直观地了解水质成分对结垢程度的影响,如表1所示,可以清晰地看出,随着废水中硅、硬度、硫酸根离子和有机物含量的增加,结垢程度呈现明显上升趋势[2]。

2.2设备因素

设备设计参数和运行参数也是影响多效蒸发装置运行周期的重要因素。

2.2.1换热面积

换热面积是影响蒸发器换热效率的关键因素之一。换热面积过小会导致蒸发器换热效率不足,无法满足生产需求。在多效蒸发装置中,换热面积不足会使加热蒸汽与待蒸发的废水之间的热量传递不充分,废水蒸发速度减慢,从而影响整个装置的处理能力。而换热面积过大则会增加设备成本和能耗。过大的换热面积意味着需要更大的设备空间和更多的材料,增加了设备的投资成本。同时,由于换热面积过大,在运行过程中需要消耗更多的能量来维持蒸发器的正常运行[3]。因此,需要根据实际生产需求合理设计换热面积。在设计过程中,需要考虑废水的流量、温度、蒸发量等因素,通过精确的计算和模拟来确定最佳的换热面积。

2.2.2蒸发水量

蒸发水量是影响蒸发器运行周期的重要因素之一。蒸发水量过大会增加蒸发器的负荷,导致结垢和沉积现象加剧。当蒸发水量过大时,蒸发器内的流体流速加快,对蒸发器内壁的冲刷作用增强,同时废水中的盐分和杂质更容易在蒸发器表面沉积,加速结垢的形成。而蒸发水量过小则会影响处理效率,无法满足企业的生产需求。因此,需要根据实际生产需求合理控制蒸发水量。通常可以通过调节进料泵的流量、控制加热蒸汽的压力等方式来实现对蒸发水量的精确控制。

2.2.3壳层运行温度

壳层运行温度是影响蒸发器换热效率和运行周期的重要因素之一。壳层运行温度过高会导致蒸发器内壁和管道结垢加剧。在高温环境下,废水中的盐分和有机物更容易发生化学反应,形成结垢物质,而且高温还会使结垢物质的附着力增强,更难以清除。而壳层运行温度过低则会影响蒸发效率,导致废水蒸发速度减慢。因此,需要根据实际生产需求合理控制壳层运行温度。可以采用在线监测和控制系统实时监测和控制壳层运行温度,确保其在合适的范围内。

2.2.4盐水槽温度、压力

盐水槽温度和压力也是影响蒸发器运行周期的重要因素之一。盐水槽温度过高或压力过低都会导致蒸发器内壁和管道结垢加剧。当盐水槽温度过高时,盐水中的盐分溶解度发生变化,容易结晶析出,同时高温还会加速有机物的分解和聚合,增加结垢的可能性。而压力过低则会使盐水中的气体逸出,形成气泡,这些气泡在蒸发器内破裂时会对蒸发器内壁产生冲击,破坏保护膜,促进结垢的形成。相反,盐水槽温度过低或压力过高则会影响蒸发效率。因此,需要根据实际生产需求合理控制盐水槽温度和压力。

2.3操作因素

操作人员的操作水平和经验也是影响多效蒸发装置运行周期的重要因素之一。操作不当或经验不足容易导致设备故障和结垢现象加剧,从而影响装置的正常运行。此外,操作人员对设备的维护保养意识不足,未能按照规定的周期和方法对设备进行维护,也会导致设备性能下降,运行周期缩短。

3多效蒸发装置运行周期优化策略

3.1加强预处理

通过加强预处理工艺,可降低废水中多种物质含量,减少结垢沉积。具体预处理方法如下:投加化学药剂,使特定离子形成难溶性沉淀。混凝沉淀法即投加混凝剂,使细小颗粒和胶体凝聚成较大颗粒。吸附法即利用吸附剂吸附去除污染物。

3.2调整进水水质

根据蒸发器设计参数和实际运行数据,合理调整进水水质,控制进水TDS(总溶解固体)、硬度、碱度、硫酸根离子等指标在合理范围内,以减少结垢和沉积现象的发生。TDS是指水中溶解的各种固体物质的总量,包括无机盐和有机物等。通过对进水TDS的控制,可以确保蒸发器内的盐分浓度在合适的范围内,避免过高的盐分浓度导致结垢过快。

3.3增加除硅除硬设备

在反渗透浓水侧增加电除硅除硬设备,降低浓水残留硬度和全硅含量,进一步减少结垢和沉积现象的发生。电除硅除硬设备主要是利用离子交换树脂或电吸附等技术去除水中的硅和硬度离子。可针对性地降低浓水中残留的硬度(如Ca2+、Mg2+)和全硅(SiO2)含量,从而减少蒸发器内硅酸盐结垢和硬度沉积风险。

4水质优化策略实施效果

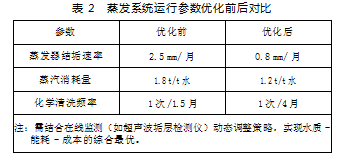

通过上述措施,某煤化工企业蒸发装置运行周期从45 d延长至120 d,具体对比数据如表2所示。

5后续研究方向

智能化控制:开发基于机器学习的水质预测模型,实时优化药剂投加量和预处理工艺参数。

新材料应用:探索MOFs(金属有机框架材料)吸附剂对痕量硅的高效去除。

零排放耦合:研究电驱动膜分离(EDM)与多效蒸发的集成工艺,进一步提升盐分回收率。

参考文献

[1]张骏驰,薛旭.煤化工高盐废水零排放分盐处理技术进展研究[J].大氮肥,2022,45(1):60-64.

[2]环境保护部.石油炼制工业污染物排放标准:GB/T 31570—2015[S].2015-04-16.

[3]陈康.降膜蒸发器清洗机构设计与强化传热性能研究[D].湘潭:湘潭大学,2018.