铝合金阳极氧化膜变色行为的工艺改进研究论文

2026-02-11 14:00:03 来源: 作者:xuling

摘要:为了提高某产品的外观性能,解决产品在长时间高温的使用环境下变色的问题,对产品使用的铝合金阳极氧化有机染料着色工艺、改进工艺进行了模拟加速试验,并对试验后的色差、外观进行了对比分析。

摘要:为了提高某产品的外观性能,解决产品在长时间高温的使用环境下变色的问题,对产品使用的铝合金阳极氧化有机染料着色工艺、改进工艺进行了模拟加速试验,并对试验后的色差、外观进行了对比分析,试验结果显示,改进的工艺铝合金电解着色工艺在试验中未发生变色现象,变色等级为0级,并且能满足产品的湿热、盐雾性能要求,彻底解决了产品高温变色的问题。

关键词:铝合金;阳极氧化;变色;电解着色;模拟加速试验;色差

0引言

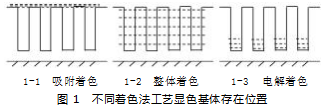

铝合金材料由于具有密度低、耐蚀性能佳、塑性好等优点[1],被广泛应用于国防工业、航空航天等领域。目前铝合金应用最广泛的表面处理技术为阳极氧化。阳极氧化膜层由于具有多孔性和吸附性,可以通过着色技术,形成不同的颜色外观,根据着色基体的显色基体存在的位置不同,阳极氧化膜着色可以分为三类[2]:吸附着色法、整体着色法、电解着色法,如图1所示。

1)吸附着色法:显色体吸附于靠近膜表面的膜孔内,属于物理吸附,吸附力相对较弱,显示本显色体的颜色。该方法工艺简单,具有工序少、操作性好、成本低、色种多且色泽艳丽等特点。吸附着色分有机染色和无机盐染色两种。有机染料着色,色泽鲜艳,但是耐高温性差。

2)整体着色法是阳极氧化的同时也被着色的工艺,该方法色种少,成本高等缺点,已被电解着色取代。

3)电解着色法是阳极氧化获得氧化膜后,再在含金属的溶液中进行电解,使得金属离子在膜孔底部还原析出而显色的办法,该方法成本低,能耗少,还具有很好的耐热性、耐磨性,广泛应用于军工等行业。

该故障产品使用的现行工艺为铝合金硫酸阳极氧化有机染料着色工艺,该产品在长时间高温环境下工作,出现了表面变红色的故障,本文通过工艺改进,进行模拟加速试验,寻找到了一种新型的铝合金电解着色工艺,该方法在试验中未发生变色现象,同时能满足产品的湿热、盐雾性能要求,彻底解决了产品高温变色的问题。

1试验方法

1.1试验设计

产品是在经历耐久性试验时出现了氧化膜外观颜色变色的故障,但是由于耐久性试验的周期长,不利于改进对策的研究。因此本文研究了实验室模拟加速环境试验,并从试验结果和变化机理上进行了研究。

1.2试验条件

1)实验室模拟加速试验条件:考虑到该产品的耐久性试验的环境为长时间通电高温再降温,循环进行,最高居里点温度可达190℃,采用高温烘箱作为模拟加速试验箱,连续一周的持续升温和降温循环进行,循环时间为7 d。

2)湿热试验的条件如下:采用GJB 150.9A—2009《军用装备实验室环境试验方法第9部分湿热试验》[3-4]进行,持续进行6个循环。

3)中性盐雾试验的条件如下:依据GB/T 10125—2021《人造气氛腐蚀试验盐雾试验》执行,试验时间为6 d。

1.3试验样品

1.3.1样品的种类和数量

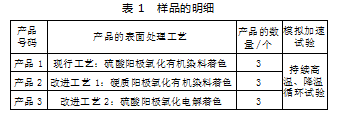

本次试验采用产品进行相关的试验,分别采用一种现行工艺和两种改进工艺进行试验,试验的产品编号、表面处理工艺名称、产品的数量见表1。

1.3.2阳极氧化的生产工艺

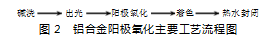

阳极氧化的主要工艺流程碱,如流程图2所示。

1.4试验性能及检测办法

1.4.1氧化膜颜色检测及评定方法

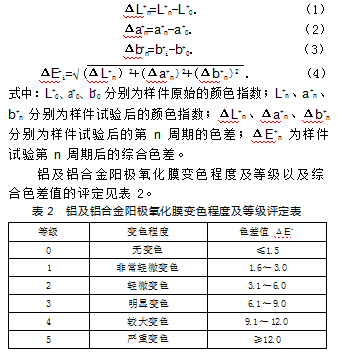

铝及铝合金阳极氧化膜的颜色变化[3],使用色差仪进行检测,色差计主要采用CIELab系统,该系统中,L*为明亮指数,0代表纯黑,100代表纯白。a*为红绿轴的色度指数,+a偏红,-a偏绿。b*为黄蓝轴的色度指数,+b偏黄,-b偏蓝。样件第n周期后的色差计算公式见式(1)—式(4)。

1.4.2湿热试验后的检测方法

产品经历6 d的循环湿热试验后,观察产品外观是否有锈蚀、氧化、变色灯现象,检查覆盖层是否有起泡、剥落等现象。

1.4.3盐雾试验后的腐蚀评级及检测方法

产品经7 d的中性盐雾试验后[5],观察产品表面是否出现氧化、起泡、剥落等现象,试验后应无明显的腐蚀痕迹。

2试验的结果及分析讨论

采用了三种铝合金阳极氧化的方式,分别为现行工艺硫酸阳极氧化有机染料着色、改进工艺1硬质阳极氧化有机染料着色、改进工艺2硫酸阳极氧化电解着色,放入模拟加速实验烘箱进行为期7 d的试验,使用色差仪记录不同时间模拟加速试验后产品的综合色差值ΔE*n,观察产品的外观颜色是否出现变色的情况。

2.1经历模拟加速试验不同时间后,产品的综合色差值差异

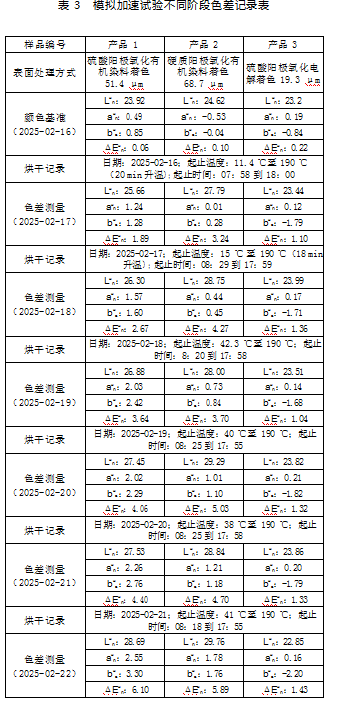

使用色差仪记录了经历了不同时间段的模拟高温加速试验后,不同表面处理方式产品的颜色指数L*n、a*n、b*n和综合色差ΔE*n,数据见表3。

经过模拟加速试验后,观察表2综合色差ΔE*n值,可以看出,按照铝及铝合金阳极氧化膜变色程度及等级评定准则可以判断,现行工艺的综合色差ΔE*n为6.10,变色程度属于明显变色,变色等级为3级。而改进工艺1硬质阳极氧化有机染料着色,综合色差ΔE*n为5.89,变色程度属于轻微变色,变色等级为2级。而改进工艺2阳极氧化电解着色工艺,综合色差ΔE*n为1.43,变色程度属于无变色,变色等级为0级。

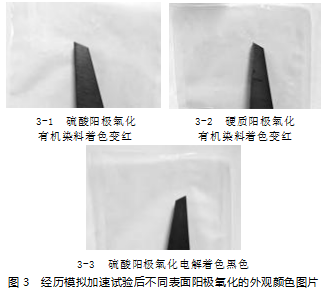

2.2经历模拟加速试验后,产品的外观颜色差异

观察经过模拟加速试验后,使用三种阳极氧化工艺的产品的外观颜色差异,发现现行工艺硫酸阳极氧化有机染料着色、改进工艺1硬质阳极氧化有机染料着色,产品外观出现了颜色变红的现象,而改进工艺2硫酸阳极氧化电解着色,外观颜色仍然呈现黑色,没有出现变色的现象,产品试验后的外观图片如图3所示。

2.3试验结果及分析讨论

从模拟加速试验结果可以看出,改进工艺1硬质阳极氧化有机染料着色,虽然改进了阳极氧化的方式,由硫酸阳极氧化改变为硬质阳极氧化,但是后处理着色工艺仍然沿袭了有机染料吸附着色的工艺,由于有机染料的高温不稳定性,最终也和现行工艺硫酸阳极氧化有机染料着色一样,试验后均出现了变色现象。

而改进工艺2硫酸阳极氧化电解着色,阳极氧化的着色工艺由有机染料着色,变更为电解着色,选择该工艺的主要原因是基于有机染料高温下不稳定性,导致变色。硫酸阳极氧化电解着色,采用的是金属盐作为着色剂,通过电解过程在通电的环境下,金属离子被还原并以胶态粒子的状态沉积在氧化膜孔隙中。因电解着色时氧化膜微孔中存在的是金属(如铝、钛、锌等),其成分相较于有机染料更耐高温且稳定,不会在通电高温的过程中分解变色,彻底解决了产品在高温使用过程中变色的情况。

2.4阳极氧化电解着色工艺试验结果的性能验证

将使用改进工艺“硫酸阳极氧化电解着色”生产的产品,经过模拟加速试验后,再次进行了性能的测试,分别进行了湿热试验、盐雾试验。

2.4.1湿热试验

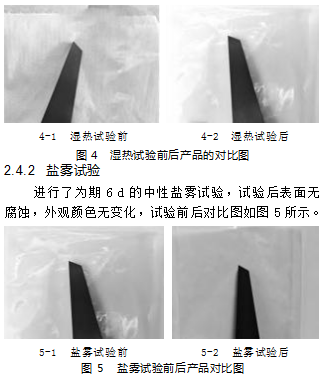

进行了为期6 d的湿热试验,试验后表面无腐蚀,颜色无明显变化,试验前后对比图如图4所示。

将采用改进工艺“硫酸阳极氧化电解着色”产品,进行了模拟加速试验后的产品再次依次进行了6 d湿热试验、6 d盐雾试验后,产品的外观颜色没有发生变化,同时氧化膜没有发生任何的腐蚀现象,满足产品性能需求。

3结论

1)改进工艺“硫酸阳极氧化电解着色”,经过模拟高温加速试验后,“硫酸阳极氧化电解着色”工艺的产品颜色没有发生变化,变色等级为0级,综合色差ΔE*n为1.43,发生变色的行为,彻底解决了产品高温变色的问题。

2)改进工艺“硫酸阳极氧化电解着色”生产的产品,经模拟加速试验后,再次进行了湿热试验、盐雾试验,均没有出现腐蚀现场,满足产品性能需求。

参考文献

[1]熊柏青,闫宏伟,张永安,等.我国航空铝合金产业发展战略研究[J].中国工程科学,2023,25(1):88-95.

[2]蔚新超.铝及铝合金阳极氧化膜的着色技术研究[J].材料与涂层,2022.

[3]化学工业部.漆膜颜色的测定方法第三部分色差计算:GB 11186.3—89[S].1990-01-01.

[4]中国人民*放军总装备部.军用设备环境试验方法湿热试验:GJB 150.9A—2009[S].2009-08-01.

[5]国防科学技术工业委员会.军用装备实验室环境试验方法盐雾试验:GJB 150.11A—2009[S].1987-01-01.