蜡油加氢裂化装置提升重石脑油收率的优化分析论文

2026-02-11 11:27:29 来源: 作者:xuling

摘要:为了提高蜡油加氢裂化装置的反应转化率和重石脑油收率,提升产品经济性,在对蜡油加氢裂化工艺流程进行分析的基础上,对精制反应器和裂化反应器的反应参数进行优化。

摘要:为了提高蜡油加氢裂化装置的反应转化率和重石脑油收率,提升产品经济性,在对蜡油加氢裂化工艺流程进行分析的基础上,对精制反应器和裂化反应器的反应参数进行优化。实际应用表明,通过优化参数,不仅保证了系统运行稳定性,而且提升了反应转化率和重石脑油收率,取得了显著成效。

关键词:蜡油加氢裂化;重石脑油;收率;优化

0引言

蜡油加氢裂化装置是化工行业的重要装备,主要用于生产重石脑油、航煤和柴油等高附加值的油品,对保障国民经济发展具有十分重要的意义[1]。某蜡油加氢裂化装置设计加工能力为4 Mt/a,由于系统存在一定的老化问题,因此,实际生产中只能降档使用,设备长期处于低转化率工况下运行,其反应转化率低于85%,对企业的生产效益产生了较大影响。随着市场竞争的加剧,为了提高企业的经济效益,对设备进行技术改进,提升设备的反应转化率和重石脑油的收率。

文章在对某蜡油加氢裂化装置工艺流程、催化剂类别进行分析的基础上,提出了系统运行参数改善方案。优化后,反应转化率提升至91.2%,重石脑油的收率提升至34.15%,显著提升了系统的使用经济性。

1蜡油加氢裂化工艺

1.1蜡油加氢裂化流程

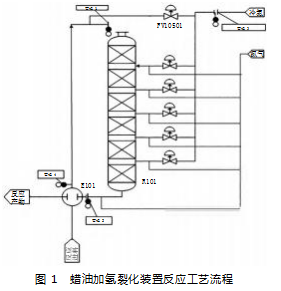

蜡油加氢裂化装置主要由原料储存模块、反应模块、分馏模块及石脑油分离模块构成[2]。其中,原料储存模块主要是指对原料进行过滤和预处理的部分,保证入料原材料的洁净度。反应模块主要包括反应器、冷热高分和脱硫塔等,采用了炉前混氢反应工艺。分馏模块主要包括汽提塔、加热炉和分馏塔,用于将不同的产物分离出来。石脑油分离模块对汽提塔和分馏塔的塔顶油进行精细化分离,去除里面的丁烷,制备出重石脑油。

蜡油加氢裂化装置的反应工艺流程如图1所示[3]。

1.2原材料及催化剂分析

蜡油加氢裂化装置在工作时所使用的油为一种混合型原油,对原油中的成分进行分析发现,其中含有较多的碱性氮化物。碱性物含量较高,对常规的催化剂有较强的抑制作用。

为了满足蜡油加氢裂化装置的反应效果,采用了RN-410C型催化剂及RPT-10型催化剂[4]。该类型的催化剂具备很强的脱硫、脱氮和脱镍的能力,在反应过程中能够形成一个保护膜,避免催化剂受到碱性物质和原油中有毒重金属的污染,保证在反应过程中具有持久的反应速度和安全性。

2反应条件优化

目前,蜡油加氢裂化装置的反应转化率低于85%,而重石脑油的收率则为22.14%,属于低转化率工况。因此,对该装置进行技术改造,将蜡油加氢裂化装置的反应转化率提升到89%以上、重石脑油的收率提升到30%以上。

为了满足提高系统需求,通过调节反应温度、优化系统运行参数,并综合考虑运行安全性、经济性和实际效果,确定了在安全范围内调整不同区域反应温度的方案。通过优化反应温度,提升催化剂的催化效率,从而提高蜡油加氢裂化装置的反应转化率和重石脑油的收率。

2.1精制段优化

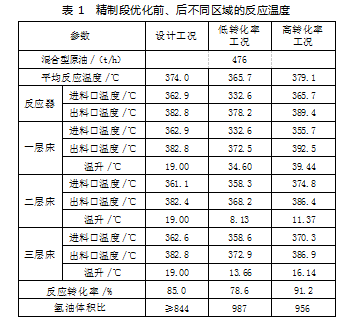

精制段优化前、后不同区域的反应温度如表1所示,低转化率工况为优化前,高转化率工况为优化后。

由表1可知,在高转化率工况下,一床层的温升明显高于优化前,这主要是因为通过提升该处的温升能够减少在反应过程中的能耗,降低反应成本。在一床层处的进料口温度比设计工况要低,因此,能够降低上层反应器的出口温度,减少反应器的燃料消耗。二床层、三床层和四床层的反应温升均高于低转化率工况,这种缓慢升温的方式能够节约后续工序的燃料消耗,提高了燃料利用率。

进一步对比分析可知,在低转化率工况下,各床层的进料口温度、出料口温度和平均反应温度都低于设计工况,说明所选择的催化剂活性具有较大的调节空间。而在高转化率的情况下,虽然各处的温度多数高于设计工况,但系统的整体反应转化率却从85%提升到了91.2%以上,说明所选催化剂在高温下具有更好的活性,能够保证催化反应的效率和质量。

2.2裂化段优化

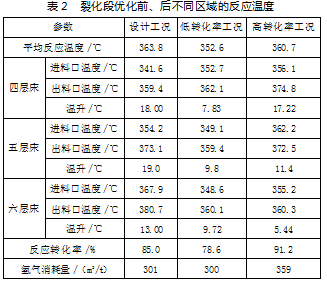

裂化段优化前、后不同区域的反应温度如表2所示,低转化率工况为优化前,高转化率工况为优化后。

由表2可知,在低转化率工况下,系统的平均反应温度比设计工况低了11.2℃,四床层进料口的温度比设计工况高了11.1℃,出料口温度比设计工况高了2.7℃。五床层和六床层的进料口温度、出料口温度都低于设计工况。在反应过程中的氢气消耗量基本和设计工况持平。各床层的温升都低于设计工况,表明在低转化率工况下限制了催环境的活性,从而导致系统整体的转化率较低。

在高转化率工况下,对不同床层的温度进行了优化,四床层进料口的温度比设计工况高了14.5℃,出料口温度比设计工况高了15.4℃。五床层进料口的温度比设计工况高了8.0℃,出料口温度比设计工况低了0.6℃。这主要是因为,随着反应转化率的提升,在产物中的轻组分占比逐步提高,导致热高压分离器的工作负荷增加,使其出口位置的温度逐渐升高,影响系统运行稳定性。因此,可以控制裂化段出口处的温度,降低温升,从而达到平衡热高压分离器温度的目的。六床层进料口和出料口处的温度均低于设计工况,这是因为六床层处所使用的催化剂的活性比四床层和五床层所使用催化剂活性低,在四床层、五床层反应温度提升的情况下,能够满足六床层处催化剂的催化活性。

通过分析,在高转化率工况下氢气消耗量比设计工况高出了19.3%,虽然一定程度上增加了氢气的使用成本,但可以通过采用绿色氢能源来降低成本,整体经济性仍能够得到保证。

3产品收率变化

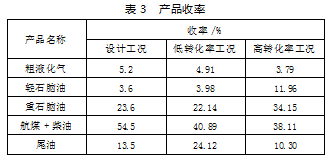

优化后,关键产品的收率出现了较大的变化,优化前、后各产品的收率如表3所示。

由表3可知,优化后,轻石脑油和重石脑油的收率均实现了大幅提升,而粗液化气、航煤+柴油和尾油的收率均下降。重石脑油收率提高至34.15%以上,满足设计指标。

4结论

对蜡油加氢裂化装置反应工况进行优化,通过改变不同区域的反应温度,不仅能够降低在反应过程中的能源消耗,而且能保证各区域催化剂处于最佳反应温度条件下。优化后,系统的反应转化率从85%提升到了91.2%,重石脑油的收率从22.14%提升到了34.15%,系统的使用经济性得到显著提升。

参考文献

[1]王晓炜,毛以朝,胡志海,等.加氢裂化催化剂对VGO生产重石脑油的影响[J].石油学报(石油加工),2023,39(3):497-507.

[2]武宝平,莫昌艺,黎臣麟.多产重石脑油和喷气燃料加氢裂化技术的工业应用[J].石油炼制与化工,2020,51(12):12-16.

[3]童军,黎臣麟,武宝平,等.加氢裂化催化剂HC-185LT应用分析[J].炼油技术与工程,2018,48(9):51-54.

[4]延萌萌.影响蜡油多产中间馏分油加氢裂化催化剂因素的规律研究[J].工业催化,2020,28(3):48-54.