垃圾焚烧炉烟气污染物脱硫脱硝协同控制工艺研究论文

2026-02-11 11:10:36 来源: 作者:xuling

摘要:针对大容量垃圾焚烧炉烟气多污染物协同控制问题,探究炉内脱硫脱硝一体化集成工艺的可行性。

摘要:针对大容量垃圾焚烧炉烟气多污染物协同控制问题,探究炉内脱硫脱硝一体化集成工艺的可行性。结果显示,协同喷施0.5 g/m3脱硝剂与0.9 g/m3脱硫剂时,脱硝效率超74%、脱硫效率超84%,NOx和SO2排放质量浓度分别低于100 mg/m3和50 mg/m3;采用“高温脱硫+半干法脱酸”工艺,固定石灰浆流量2 000 L/h时,SO2排放可稳定控制在20 mg/m3以下。该工艺较传统尾部处理系统简单便捷,经济效益显著。该工艺为垃圾焚烧行业的烟气净化升级改造开辟了新的路径,对促进循环经济和生态文明建设具有重要意义。

关键词:垃圾焚烧;脱硫脱硝;集成工艺

随着城市化进程的加速,城市生活垃圾产量急剧增长,垃圾焚烧过程中不可避免地产生多种烟气污染物,包括氮氧化物(NOx)、二氧化硫(SO2)、颗粒物等,若未经有效处理直接排放,将导致酸雨、光化学烟雾等环境问题,严重威胁人类健康和生态安全[1-2]。在垃圾焚烧烟气处理领域,尾部处理环节普遍采用选择性催化还原(SCR)脱硝工艺与湿法或半干法脱硫工艺,存在系统复杂、投资成本高、运行维护繁琐等问题[3-5]。基于此,开展垃圾焚烧炉内脱硫脱硝集成工艺研究,通过在炉膛内直接喷入新型脱硝剂和脱硫剂,实现NOx和SO2的协同脱除。

1实验材料与方法

1.1实验材料

以某地生活垃圾为研究对象,含水率56.60%,挥发分质量分数24.97%,含氮质量分数0.35%,含硫质量分数0.16%。脱硝剂为粉末状聚合物复合材料,主要成分为尿素、聚丙烯及少量钠盐,脱硫剂为含氢氧化物、钠盐和10%聚丙烯的复合粉末。两种药剂均研磨至100目(0.15 nm),以便在炉膛内均匀分散。

1.2实验方法

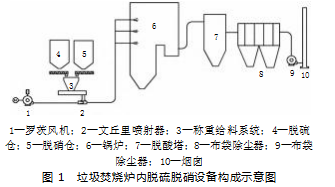

实验在750 t/d的垃圾焚烧炉中进行,其脱硫脱硝设备构成见图1所示,主要设备参数如下:风机功率22 kW,流量16 m3/min,脱硫剂和脱硝剂储罐容积均为30m3、最大输送能力分别为300 kg/h和100kg/h,输送管道直径125 mm。

本研究中核心设备包括脱硫剂仓、脱硝剂仓、文丘里喷射器及罗茨风机。脱硝剂与脱硫剂输送到文丘里喷射器内,与罗茨风机提供的压缩空气混合,通过气体分配器均匀喷射至炉膛烟道。喷射窗口分布于锅炉前墙和侧墙,共35个喷嘴,分3层布置,喷射温度区间为850~1 050℃。脱硝剂于高温环境中受热分解产生氨基自由基(·NH2),该自由基与NOx进行还原反应,最终生成氮气和水,化学反应式为4NO+4·NH2+4O2·4N2+6H2O,脱硫剂则释放出碱性物质基团,与SO2发生反应生成硫酸盐固体颗粒,化学反应式为SO2+2NaOH Na2SO3+H2O,这些颗粒一部分随飞灰被收集,高温环境下,硫剂则释放出碱性物质基团另一部分落入炉渣。

2结果与讨论

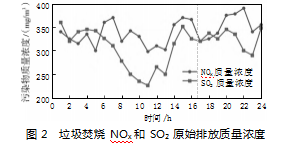

2.1垃圾焚烧NO。和SO2排放特性

在未采用任何脱硫脱硝工艺时,垃圾焚烧原始烟气中NOx质量浓度以及SO2质量浓度见图2所示,其中锅炉负荷(50~80 t/h),垃圾焚烧量平均值为32 t/h。可以看出,NOx质量浓度波动范围为300~400 mg/m3,平均值约为340mg/m3;SO2质量浓度为230~360mg/m3,平均值约为310 mg/m3。统计锅炉第一烟道顶层温度变化,发现其在850~950℃左右波动,即顶层烟气温度对NOx、SO2排放质量浓度的影响无显著线性关系。

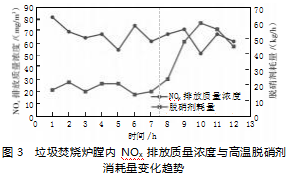

2.2高温脱硝剂对NO,排放特性的影响

基于750 t/d的垃圾焚烧炉,控制温度在850~950℃区间内,连续12 h只向锅炉喷入高温脱硝剂,开展高温脱硝剂性能评价分析。脱硝剂喷入质量浓度为0.2~0.4 g/m3,NOx排放质量浓度与高温脱硝剂消耗量变化趋势见图3所示。可以看出,在喷入量在16~60 kg/h范围时,NOx排放质量浓度均低于100 mg/m3,对应的脱硝效率在74%以上。与传统SNCR(选择性非催化还原)+SCR工艺相比,该技术无需催化剂,氨逃逸率低,设备成本显著降低。

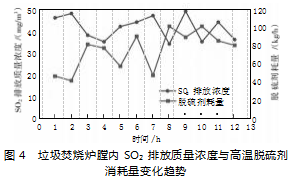

2.3高温脱硫剂对SO2排放特性的影响

基于750 t/d的垃圾焚烧炉,控制温度在850~950℃区间内,连续12 h只向锅炉喷入高温脱硫剂,开展高温脱硫剂性能评价分析。脱硝剂喷入质量浓度为0.2~1.2 g/m3,SO2排放质量浓度与高温脱硫剂消耗量变化趋势见图3所示。当高温脱硫剂消耗量控制在适宜范围40~100 kg/h时,SO2质量浓度可稳定在50 mg/m3以下,脱硫效率超过84%。

在1 000℃条件下对高温脱硫剂热解产物进行分析,结果如图4。热解产物主要包含SiO2、CaO、Al2O3、Fe2O3、MgO、P2O5、K2O、TiO2、Na2O以及MnO等,对应的具体质量分数分别为42.89%、24.71%、13.46%、8.47%、2.92%、1.44%、1.39%、1.10%、0.71%、0.22%。其中,CaO、Na2O等碱及碱土金属组分在高温脱硫中发挥重要作用,而Fe2O3、MgO、等过渡金属氧化物组分可发挥催化效能,加速脱硫进程[6-8]。

2.4高温脱硫、半干法脱酸工艺对SO2排放特性的影响

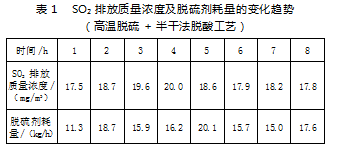

基于750 t/d的垃圾焚烧炉,分析高温脱硫+半干法脱酸工艺的脱硫性能。固定石灰浆流量(质量分数10%)2 000 L/h,SO2排放质量浓度及脱硫剂耗量的变化趋势见表1所示,可以看出,该工艺条件下脱硫剂平均耗量约为16.3 kg/h,SO2排放质量浓度可稳定控制在20 mg/m3以下,满足当地排放标准。该工艺通过炉内脱硫与尾部脱酸协同作用,显著降低石灰单耗量至5.4 kg/t,减少飞灰处理成本,展现出在严格排放标准下的应用潜力。

2.5高温脱硫、脱硝剂协同作用对NO,和SO2排放特性的影响

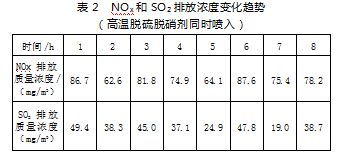

基于750 t/d的垃圾焚烧炉,同时喷入质量浓度为0.9 g/m3脱硫剂和0.5 g/m3脱硝剂(0.5 g/m3),净化效果结果见表2所示。结果显示,NOx和SO2出口质量浓度分别低于100 mg/m3和50 mg/m3,实现了双污染物的高效协同脱除。上述结果表明,两种药剂在高温炉膛内互不干扰,氨基自由基与碱性基团分别针对NOx和SO2发挥作用,验证了集成工艺的可行性和稳定性。

3应用效果

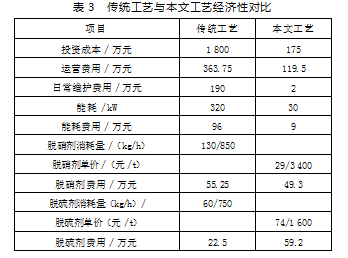

与传统“SNCR+SCR+湿法脱酸”工艺相比,本文提出的集成工艺效果显著,具体见表3所示。在投资成本方面,传统工艺投资成本为1 800万元,而集成工艺仅需175万元,降低幅度达90%。在运营费用方面,集成工艺年运营费用为119.5万元,较传统工艺的363.75万元降低67%。此外,在环境效益方面,炉内脱硫脱硝集成工艺避免了传统工艺中催化剂更换和废水处理的二次污染问题,契合循环经济理念。

4结论

本研究开发的炉内脱硫脱硝集成工艺通过在大容量垃圾焚烧炉炉膛内直接喷入复合药剂,实现了NOx和SO2的协同控制。实验结果表明,该工艺在750 t/d焚烧炉中脱硝效率≥74%,脱硫效率≥84%,配合半干法脱酸工艺可将SO2质量浓度控制在20 mg/m3以下,满足当地排放标准。经济分析显示,该工艺投资和运营成本显著低于传统处理工艺,具有系统简单、操作便捷、环境友好等优点。

参考文献

[1]李晓杰,洪晓玲,和润楠,等.垃圾焚烧烟气超低排放技术路线与协同脱除[J].应用化工,2024,53(2):499-504.

[2]付波,方文俊,李超顺,等.考虑垃圾焚烧烟气处理与电转甲醇的综合能源系统优化调度[J].电力系统保护与控制,2024,52(11):112-126.

[3]俞尧.优化喷氨装置对SCR系统脱硝效率的影响[J].环境工程,2023,41(Supple2):447-450.

[4]冯志翔.垃圾焚烧发电烟气净化脱硫脱硝工艺应用[J].中国金属通报,2021(7):211-212.

[5]杨盼.某垃圾焚烧发电厂脱硫脱硝除尘超净排放工艺应用实践[J].节能,2020,39(7):123-125.

[6]张蒙雨.生活垃圾焚烧行业烟气处理新工艺研究[J].资源节约与环保,2021(4):80-82.

[7]袁伯若,程虎.垃圾焚烧烟气超低排放全流程工艺选择[J].有色冶金节能,2021,37(5):1-4.

[8]张焕亨.垃圾焚烧电厂超低排放烟气处理技术应用研究[J].锅炉技术,2021,52(3):76-80.