焦炉烟气余热回收除尘脱硫脱硝系统论文

2026-02-06 17:05:11 来源: 作者:xuling

摘要:为了解决焦炉烟气的超低排放需求,提出一种集成式综合治理工艺。该工艺采用“余热回收-除尘-脱硫-脱硝”协同治理体系,构建可同时控制颗粒物、SO2及NOx等多污染物的协同治理方案,并重点阐述了系统的工艺路线及关键设备选型,其技术指标达现行超低排放标准。

摘要:为了解决焦炉烟气的超低排放需求,提出一种集成式综合治理工艺。该工艺采用“余热回收-除尘-脱硫-脱硝”协同治理体系,构建可同时控制颗粒物、SO2及NOx等多污染物的协同治理方案,并重点阐述了系统的工艺路线及关键设备选型,其技术指标达现行超低排放标准。在工艺设计过程中,特别注重系统的前瞻性优化:一方面预留处理能力余量,确保适应未来更高环保标准;另一方面集成余热回收装置,实现能源梯级利用。该双重优化策略不仅满足当前环保要求,更通过能源回收与碳排放控制的技术耦合,为焦化行业应对更严环保政策提供技术储备。

关键词:焦炉烟气;脱硫脱硝;节能减排

0引言

随着2024年生态环境部《关于推进实施焦化行业超低排放的意见》明确细化技术指标:氧含里基准值8%条件下,烟气中总悬浮颗粒物、S0:、氮氧化物及NH逃逸质里浓度需分别控制在10、30、150、8mg/m2以下,标志我国焦化行业进入深度治理新阶段。

以山西某焦化企业改造工程为案例,其焦炉烟气处理系统设计参数为:处理规模270000m2/h,烟气入口温度300°C,原始污染物基准质里浓度分别为P(S0)≤550mg/m2、p(N0)≤1000mg/m2、p(颗粒物)≤100mg/m。经实施综合治理后,排放指标严格达到:P(S0:)≤25mg/m2、p(N0)≤120mg/m2、p(颗粒物)≤8mg/m、NH逃逸质里浓度≤5mg/m,全面优于国家超低排放标准。

1处理工艺路线

基于焦炉烟气物化特性、排放指标及设备投资、运维成本等因素,采用“余热回收-干法脱硫-高效除尘-催化脱硝”协同治理技术路线。具体流程为:烟气先经余热锅炉系统回收热能并调节温度,再通过脱硫装置(SDS)治理硫氧化物,继而经脉冲式布袋除尘器完成气固分离,净化后烟气进入选择性催化还原反应区(SCR)转化氮氧化物,最终在引风设备负压作用下经烟囱实现超低排放”。

2工艺路线设计

焦炉烟气初始温度300°C,能够满足低温脱硝(运行温度》180°C)和SDS干法脱硫工艺需求。通过高温烟气余热回收装置生产蒸汽,实现能源梯级利用,降低能耗,助力碳减排。各子系统设计如下。

2.1余热回收装置

系统配置余热锅炉作为核心设备,通过两级温度调控实现热能回收:首先将烟气自300°C冷却至180°C,再经旁通管道掺混使出口温度稳定在200°C后接入后续净化系统。回收的饱和蒸汽(参数:工作压力1.0MPa温度184°C,峰值产里13.5t/h)并入厂区蒸汽管网供生产使用”。

锅炉采用水平布置模式,地下烟道引出的烟气经余热回收段与旁通支路汇合后进入除尘脱硫脱硝工段。运行中通过智能调控系统实现安全联锁:正常工况下关闭地下烟道插板阀,开启锅炉入口阀门,配合变频引风机动态调节旁通阀开度,确保烟道压力稳定;当检测到引风机故障或电力中断时,自动切换至应急模式,开启烟道插板阀使烟气经原路径排放,保障焦炉安全运行。热能回收装置包含六大功能模块:

1)汽水循环模块:除氧处理后的软化水经锅筒转化为1.0IPa饱和蒸汽,通过管网输送至生产单元;

2)排污处理模块:锅筒配置连续排污口和定期排污口,通过扩容装置处理沉积物及水垢;

3)压力平衡模块:设置放空装置调节系统压力;

4)安全防护模块:配备应急放散装置;5)管路维护模块:配置管道放净装置便于检修;6)清灰保障模块:设置专用清灰装置维持换热效率。

2.2脱硫系统

采用SDS高效干法脱硫技术,通过专用研磨装置将碳酸氢钠脱硫剂由200目处理至800目超细粉末,经变频风机精准输送至脱硫反应塔。系统智能化控制模块实时监测烟气SO。质里浓度,自动调节脱硫剂投加里,具有以下优势:

1)在入口烟气S0:质里浓度≤1000mg/m2工况下,系统能稳定实现达标排放;2)反应不改变烟气温度,保障后续系统稳定运行;3)相较于传统湿法与半干法工艺,建设成本仅为同类项目的1/10;4)固态反应无废水产生,副产品可资源化利用;5)智能化运维管理,通过自动研磨、气力输送及流态化控制确保反应充分,提升脱硫效率。

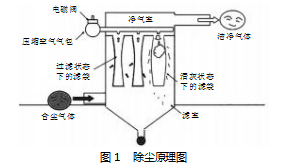

2.3除尘系统

在SDS干法脱硫工艺处理后的烟气,经低压长袋脉冲除尘器净化,其过滤效率超99.9%,可有效处理不同粒径粉尘。

净化流程中,烟气经导流均布装置进入中箱体,确保分布均匀;过滤气速严格控制在0.8 m/min以下,负压运行中颗粒物被截留在滤袋外表面形成尘饼层,洁净气体由上箱体输出至后续脱硝工序。

设备运行时,滤袋表面粉尘累积使内外压差升高,当压差传感器检测到1 200 Pa阈值时,智能控制系统启动清灰程序:脉冲控制装置激活电磁阀,压缩气体经非线性喷吹管在20~30 ms内释放,形成逆向气流清除附着粉尘,恢复过滤性能。该清灰方式具有能耗低、扰动小、效率高的技术优势。除尘原理如图1所示。

2.4脱硝系统

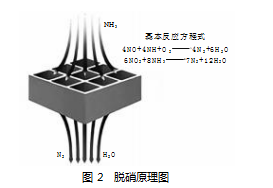

SCR脱硝技术作为高效烟气净化工艺,其氮氧化物脱除效率可超过90%。该工艺依据催化剂的温度适应性划分为三类:低温型(150~220℃)、中温型(220~300℃)和高温型(300~400℃)。本工程根据烟气特性,选择在200~210℃温度区间运行,匹配低温催化剂实现最佳处理效果。

脱硝系统由脱硝反应装置、氨气制备单元、混合调温模块、喷射装置、氨水储运系统及电气控制单元构成,工艺流程如下:首先,20%浓度氨水经储罐输送至氨气发生器,利用余热蒸汽将氨水转化为130℃、0.2 MPa的过热氨气;随后,稀释风机抽取净化后烟气与氨气在专用混合器内按爆炸下限25%的安全浓度比例进行预混合;混合气体通过AIG喷射装置与主烟气充分掺混后,进入脱硝反应塔;在催化剂作用下,NOx与氨气发生选择性催化还原反应,实现高效脱除。脱硝原理如图2所示。

系统创新采用净化烟气作为稀释介质,既保障安全又实现余热循环利用;通过多级混合装置与智能控制系统协同,确保反应物在催化剂表面充分接触,维持长期稳定运行。

3工艺系统特性分析

3.1技术优势

1)能源梯级利用体系:通过余热回收制备蒸汽,实现热能闭环利用,既满足脱硝需求又降低能耗,显著降低碳排放强度。烟气200~210℃低温特性优化除尘滤材选型:采用玻璃纤维/PI纤维/芳纶混纺覆膜材料,经PTFE乳液浸渍形成耐酸碱复合结构,单位体积质量850~900 g/m3,常规耐温260℃、瞬时耐温280℃,在保障效率的同时降低投资与运维成本。脱硫系统集成化设计,核心研磨机组结构紧凑且支持模块化装配,通过中央控制室实现精准投加与全流程自动化管控。

2)协同增效机制:除尘系统除捕集颗粒物外,滤袋表面未反应的碳酸氢钠可与穿透烟气中的SO2发生二次反应,使脱硫剂利用率提升12%~15%;结合智能控制系统动态优化参数,整体脱硫效率达85%~98%,形成除尘-脱硫功能耦合体系。

3)催化体系强化设计:蜂窝式钒钛基催化剂比表面积780 m3/m2、微孔结构35 mm×35 mm,在300 Pa低压降下实现高活性反应;抗硫中毒特性使SO3转化率低于1%,配合前端工艺可耐受6 m/s以上烟气流速,催化剂年损耗率低于行业均值。系统设备用催化层模块,灵活启停以适应未来标准升级;微量副产物硫酸铵/硫酸氢铵随烟气逸出,避免催化剂微孔堵塞。

4)低碳运行模式:创新采用余热蒸汽驱动氨水汽化,将20%氨水转化为130℃、0.2 MPa过热氨气,较传统电加热节能35%以上。全系统通过多环节节能设计与智能调控,吨焦运维成本下降18%,满足生态环境部超低排放标准(颗粒物质量浓度≤10 mg/m3、SO2质量浓度≤30 mg/m3、NOx质量浓度≤150 mg/m3),兼具环保与经济效益。

3.2系统优化方向分析

现有系统在运行过程中仍存在以下技术改进空间:

1)余热资源利用效率不足。经SCR脱硝后净化烟气仍为180~200℃,满足烟囱热备后,约1 890万kcal富余热能未回收。建议配置热水换热装置,将余热转化为热水供厂区生产或采暖循环利用,提升能源利用率。

2)气溶胶污染防控机制待完善。焦炉烟气中未燃尽煤焦油黏性强,易在布袋孔隙形成胶状沉积导致过滤失效。现行先脱硫后脱硝流程中,脱硫灰均匀附着于滤袋表面形成保护层,可阻隔煤焦油与滤材直接接触,需进一步优化该防护机制的稳定性。

4结论

该环保治理体系兼具经济性与环保性:既实现污染物超低排放,又通过前瞻性设计预留技术升级空间,适应未来更严环保法规。各单元装置构建高效协同机制,前置工艺通过精准预调节为后端深度净化创造理想工况,形成科学衔接的技术链条;系统采用智能调控技术,可稳定匹配焦炉80%~120%负荷波动,确保不同工况下的净化效率。

参考文献

[1]李*元,李宝东,杨懿,等.焦炉烟道气脱硫脱硝及余热回收利用一体化技术[J].冶金能源,2016,35(1):48-51.

[2]叶圣.焦炉烟气脱硫脱硝余热回收一体化探析[J].当代化工研究,2020(11):53-54.