焦炉烟气超低排放备用系统的工艺选择论文

2026-02-06 16:55:24 来源: 作者:xuling

摘要:通过在原有焦炉烟气脱硫脱硝装置基础上增加备用系统,以确保满足环保设施与焦炉同步作业率达到100%;并指出SDS干法脱硫+布袋除尘+SCR脱硝工艺是满足焦炉烟气超低排放的合理途径;然后通过实例介绍了备用系统的工艺流程和技术亮点;最后对该系统不足之处进行了简单阐述。

摘要:通过在原有焦炉烟气脱硫脱硝装置基础上增加备用系统,以确保满足环保设施与焦炉同步作业率达到100%;并指出SDS干法脱硫+布袋除尘+SCR脱硝工艺是满足焦炉烟气超低排放的合理途径;然后通过实例介绍了备用系统的工艺流程和技术亮点;最后对该系统不足之处进行了简单阐述。

关键词:超低排放;备用系统;低温SCR脱硝;SDS干法

0引言

2024年1月15日,生态环境部联合国家发展改革委、工业和信息化部、财政部、交通运输部印发了《关于推进实施焦化行业超低排放的意见》(环大气〔2024〕5号),要求到2025年底前,重点区域力争60%焦化产能完成改造;到2028年底前,重点区域焦化企业基本完成改造,全国力争80%焦化产能完成改造。

意见明确说明:“焦炉烟囱废气脱硫实施增容提效改造等措施,提高运行稳定性;脱硝采用选择性催化还原(SCR)、活性炭(焦)等高效技术”;“通过建设备用设施或多仓室改造等措施有效减少治理设施检修时污染物排放“。

焦炉因生产工艺特点,无法实现整体停机,一代焦炉寿命平均在20~25 a左右[1-2],配套的焦炉烟气净化装置由于本身设备寿命问题,如除尘器滤袋、笼骨、催化剂、脉冲阀等都需要定期更换,此时会导致环保设备整体退出运行而影响焦炉生产;再加上前几年一哄而上的超低排放改造,造成很多改造项目在没有充分考虑自身焦炉烟气特性的情况下匆忙上马,使得环保装置与焦炉同步作业问题很多;而焦炉由于其生产工艺的特殊性,往往一次非正常停机就会引起炉膛受损严重,造成较大的经济损失,同时产生安全隐患和环境污染,所以对众多焦化企业来说,建设超低排放的备用系统已经是迫在眉睫。

1焦炉烟气脱硫脱硝技术应用背景

目前焦化企业大多采用干法或半干法脱硫+低温SCR脱硝工艺路线,部分企业采用活性焦脱硫脱硝一体化工艺,也有少数企业选用SCR脱硝+半干法或湿法脱硫工艺路线[3]。

自2012年6月GB 16171—2012《炼焦化学工业污染物排放标准》发布以来,明确规定现有焦化企业从2015年1月1日开始实施新的污染物排放标准,随后很多地区都提出了更为严格的地方标准,如河北省地方标准DB 13/2863—2018规定现有企业从2020年10月1日起对粉尘、SO2、NOx排放质量浓度执行“10、30、130 mg/m3”标准。

由于焦炉烟气温度较低,基本都在180-300℃范围,而低温NH3-SCR具有脱硝效率高、温降低的特点[4],所以在已投运的脱硝环保设备中,绝大多数都采用了SCR工艺,它是满足焦炉烟气NOx高脱除率的较好途径,但是它对入口烟气温度和二氧化硫含量有着比较严格的要求[5-6]。

2009年首套SDA半干法脱硫系统在鞍钢投入使用以来,由于该半干法脱硫效率高、温降小(<30℃),脱硫温降一般可以控制在15~20℃范围[7-8],非常适合配套后续的低温SCR工况,所以应用逐渐广泛,直至2015年全国范围内已有19套SDA脱硫系统投入运行[9];后来2017年左右国内厂家引进SDS干法技术后,由于脱硫效率高、几乎不增加运行阻力,且温降更小[10],得到了更为广泛的应用,所以目前焦化企业基本采用干法(半干法)脱硫+低温SCR脱硝工艺路线。当然,如上面所述,也有部分厂家采用了另一种技术路线,即活性焦脱硫脱硝一体化工艺,但由于其一次投资和运行费用相对较高,且由于焦炉烟气SO2浓度较低,所以该工艺经济性不高,且存在脱硝效率低、氨逃逸率高、易燃易爆安全性较差等缺点[11],所以不完全适合焦炉烟气行业的高NOx工况。

2原有烟气净化装置技术介绍

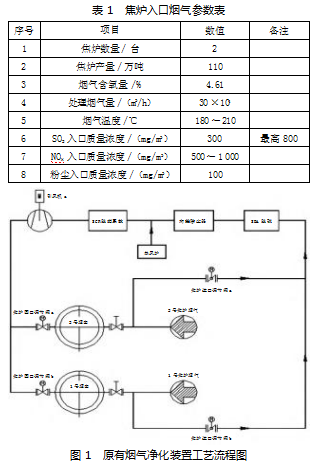

宁波钢铁有限公司焦化厂现有2座55孔JN60-6型6 m顶装焦炉,年产焦炭110万t,每座55孔焦炉对应1个焦炉烟囱,共2个焦炉烟囱。2017年,为满足《炼焦化学工业污染物排放标准》(GB 16171—2012)排放规定,为两台焦炉合建了1套烟气净化装置,装置采用SDA旋转喷雾脱硫+布袋除尘+低温SCR脱硝工艺。详细的入口烟气参数如表1所示。

原有烟气净化装置处理流程:焦炉烟气(2台焦炉气合并)→SDA脱硫→布袋除尘器→SCR脱硝反应原有净化装置是在1号、2号焦炉烟气去烟囱的烟道上分别加装一只电动关断阀,并在电动关断阀前烟道接出烟气,分别接出后的焦炉烟气混合后再共用一套脱硫、除尘、脱硝设备,经过净化后的烟气经引风机增压后,通过新增出口调节阀调节流量,再分别进入1号和2号烟囱。

原有系统投入后,运行正常,经脱硫、脱硝处理后,烟气中粉尘、SO2、NOx排放质量浓度满足“10、30、150 mg/m3”标准,为当地的环境保护做出了重要贡献。

2021年生态环境部发布了《炼焦化学工业大气污染物排放标准(征求意见稿)》,意见稿明确提出“4.2废气收集处理系统应与生产工艺设备同步运行。废气收集处理系统发生故障或检修时,对应的生产工艺设备应停止运行,待排除故障或检修完毕后同步投入使用;生产工艺设备不能停止运行或不能及时停止运行的,应设置废气应急处理设施或采取其他替代措施。”即要求环保设施与焦炉同步作业率为100%。

本项目就是在在这个大背景下,于2023年9月完成了环保备用系统的项目招标,并于2024年9月正式投入运行。

3新上备用系统技术及特点介绍

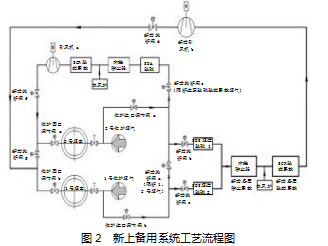

经综合考虑投资成本和运行成本后[12],备用系统采用SDS干法脱硫(钠基)+SCR脱硝工艺,烟气处理流程为:焦炉→SDS脱硫(烟道式)→布袋除尘器→SCR脱硝反应器→增压引风机→烟囱。

新上备用系统后,需要满足达标排放的运行工况有以下三种:

1)工况一:原净化装置和新上备用系统各处理1台焦炉烟气,相互独立运行。

2)工况二:原净化装置处理全部2台焦炉烟气,新上系统作为备用。

3)工况三:新上备用系统处理全部2台焦炉烟气,原有净化装置作为备用;

本工程应能满足以上3种工况的长期正常运行,并能在不同工况下不停机切换。

为满足环保设施与焦炉同步作业,经技术人员现场勘察,并与业主讨论、交流后,最终形成的工艺流程图如图2所示。

新上备用系统在原有净化装置采用的工艺和结构基础上,进行了诸多创新和改进,主要如下:

1)采用SDS脱硫工艺,解决了原SDA脱硫投资大、系统复杂、运行功耗高及磨损大等缺点,而且SDS系统启动简单,维护方便,反应更迅速。

2)因为烟道是按两台炉的烟气量设计,当单台焦炉运行时,由于烟气量较小,会导致粉尘及脱硫剂发生沉降,发生堵塞现象,且大量浪费脱硫剂,在烟道中间增加了隔板,2台炉的烟气从烟道上下侧分别通过,避免了烟道流速过低所产生的诸多不良后果。

3)考虑系统已设备用,根据经验,焦炉稳定工况下催化剂可运行3 a以上,所以取消了催化剂分室检修和在线再生,大大节省了投资费用和运行成本;当然,催化剂需要再生利用时,可采取室外再生的方式。

4)取消声波吹灰系统,改为压缩空气耙式吹灰,消除了以往因焦炉烟气粉尘粘性大导致催化剂通道堵塞及化学中毒的现象,大大延长了催化剂寿命。

5)脱硝反应器壳体采用压型钢板,通过整体结构强化,在热适应性、耐腐蚀性、施工便捷性等方面,比平板具有较大优势,保障了脱硝系统的高效、稳定运行,同时兼顾了经济性和维护便利性,是一种值得推荐的设计方案。

4性能测试及运行效果

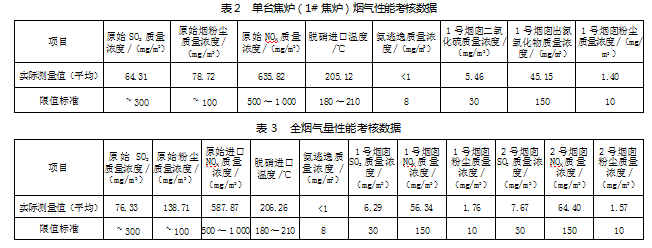

本备用系统于2024年11月和12月分别完成了单台焦炉烟气量和全烟气量工况下的168 h性能考核,经测试单位检测后,运行情况良好,各种参数均符合设计要求。单台焦炉及全烟气量性能考核数据分别如表2、表3所示。

5存在问题及建议

为避免长时间停运烟道串气造成滤袋、壳体、催化剂等低温腐浊,目前两套环保设备均投入运行,分别对应处理一台焦炉烟气,各系统运行正常,出口排放值均低于超低排放要求。这种投运方式主要也是考虑到环保设备从停运到正常投运需要花费较长时间,特别是SDA系统,如果只投运其中一套设备,那么当系统故障时,无法在短时间内很快启动另外一套环保设备,会造成一段时间的排放超标;但是,长期保持两套环保设备在50%负荷下运行,在一定程度上是增加了运行成本,对电耗、物耗以及部分设备的寿命,都会有不同程度的影响。

还有,SDS脱硫终产物的处理始终是一个绕不开的话题,探索资源化路径,降低危废风险及处置成本,是摆在我们面前需要迫切解决的一个难题。

目前的焦炉烟气自SCR脱硝后直接排至烟囱,烟气温度在170~180℃范围,热损失较大,可考虑在引风机前增设余热回收装置,既能最大程度上回收热量,又能控制烟气温度,从而降低风机负荷,减少运行功耗[13]。

另外,如何提高设备的运行效率,更合理地规划两套环保设备的运行和备用方式,将是下一阶段厂家需要着重解决的问题。

参考文献

[1]曾荣花.炼焦炉损坏原因与炉体维护[J].煤化工,2004,112(3):36-38.

[2]淑芬.焦炉使用寿命的影响因素[J].辽宁化工,2015,44(2):199-200.

[3]肖庆超,刘莉萍,白云.焦炉烟气脱硫脱硝超低排放改造工艺探析[J].环境工程,2023(41)增刊:621-624.

[4]保德山,任梵,张秋林.焦炉烟气低温钒系NH3-SCR脱硝应用与展望[J].云南化工,2024,51(3):13-15.

[5]李萍,李长明等.低温烟气脱硝催化剂适用条件与动力学[J].化工学报,2019,70(8):2981-2990.

[6]赵利国,曹琬.低温烟气脱硝技术研究现状及进展[J].矿业工程,2024,22(6):68-71.

[7]许为.焦炉烟气脱硫脱硝技术及其发展现状[J].燃料与化工,2018,49(5):1-3.

[8]王玉刚,孙明,王国友.低温SCR脱硝在焦炉烟道气处理中的应用[J].燃料与化工,2020,51(1):57-60.

[9]李春晓,朱繁,边文璟.我国焦炉烟气脱硫脱硝工艺发展综述[C],2022年钢铁工业绿色低碳发展论坛暨全国治金能源环保生产技术研讨会论文集:132-135.

[10]张超,叶昊,严大群.焦炉烟气SDS脱硫脱硝技术探讨[J].中国环保产业,2023(12):51-53.

[11]倪建东.焦炉烟道气同时脱硫脱硝技术路线探讨[J].宝钢技术,2016(1):73-77.

[12]羊韵.低温催化剂在焦炉SCR上使用经济性分析[J].冶金设备,2024,292(4):55-57.

[13]亢辰辰.山西焦化焦炉烟气脱硫脱硝超低排放改造方案选择及应用[J].煤化工,2022,50(2):52-55.