焦炉煤气合成甲醇工艺分析论文

2026-02-06 16:47:14 来源: 作者:xuling

摘要:焦炉煤气是工业生产的重要产物,具有极高的应用价值。为了减少传统应用过程中的能源浪费及污染问题,提高焦炉煤气的利用率,对焦炉煤气制合成气反应体系与合成器制甲醇反应体系进行分析,基于反应体系设计了焦炉煤气合成甲醇的工艺过程。

摘要:焦炉煤气是工业生产的重要产物,具有极高的应用价值。为了减少传统应用过程中的能源浪费及污染问题,提高焦炉煤气的利用率,对焦炉煤气制合成气反应体系与合成器制甲醇反应体系进行分析,基于反应体系设计了焦炉煤气合成甲醇的工艺过程。使用Aspen plus模拟软件研究压力对甲醇产量的影响,并优化了焦炉煤气合成甲醇的工艺参数,为后续相关研究奠定了一定的基础。

关键词:焦炉煤气;甲醇;反应体系;Aspen plus;工艺参数

0引言

焦炉煤气是焦炭生产过程中产生的主要副产物之一,其物质含量丰富,有很高的利用价值,在实际应用过程中,大量的焦炉煤气通过燃料燃烧的形式消耗,导致环境污染且大量能源被浪费。甲醇是一种十分重要的化工原料,同时,也是目前最为常用且应用前景较好的清洁能源之一。相比于其他清洁燃料,甲醇的合成较为简单,能耗低、成本低、回报高。为了提高焦炉煤气的利用效率,减少二氧化碳等温室气体的排放,并产出更多的甲醇,本文对焦炉煤气合成甲醇的工艺进行分析、模拟与优化,为后续相关研究奠定了理论基础。

1焦炉煤气及甲醇分析

在天然气大规模普及之前,焦炉煤气是许多工业城市的主要使用能源,它是由一氧化碳、甲烷以及氢气等可燃气体组成的混合气体,具有较高的热值。但:是,焦炉煤气燃烧过程中会造成大里能源浪费。随着研究的不断深入,近年来,对焦炉煤气合成甲醇的工艺研究逐渐成熟,对于解决能源问题至关重要。

1.1焦炉煤气分析

焦炉煤气是煤炭焦化过程中产生的副产物,是一种包含了一氧化碳、甲烷以及氢气等可燃气体的混合气体,具有很高的利用价值。但是,在实际应用过程中,焦炉煤气只有20%可以被利用,其余均以黑烟的形式排放到大气中。并且,燃烧时伴随着二氧化碳、甲烷等温室气体的排放,不仅污染了大气环境,而且还造成了大里能源浪费。近年来,随着研究的深入,将焦炉煤气转化为其他更有价值的能源产品,实现资源循环利用,推动了传统焦化产业向绿色化方向发展。

1.2甲醇分析

甲醇是一种无色、有独特气味的气体,是工业生。产过程中的重要化工原料及有机溶剂,也是清洁燃料中最具应用前景的能源之一。因此,使用焦炉煤气合成甲醇也成为了能源领域重要的研究方向之一。

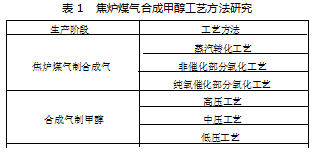

1.3焦炉煤气合成甲醇工艺方法研究

焦炉煤气合成甲醇的工艺方法主要包括焦炉煤气制合成气以及合成气制甲醇两部分关键技术[1-3],如表1所示。

2焦炉煤气合成甲醇工艺分析

基于目前相关研究可知,焦炉煤气制合成气的工艺方法中经济性最高、技术最成熟的方法是纯氧催化部分氧化工艺,合成气制甲醇的工艺方法中成本最低、效率最高的方法是低压工艺“”。因此,本文基于上述两种工艺进行焦炉煤气合成甲醇工艺分析。

2.1焦炉煤气制合成气反应体系分析

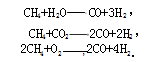

焦炉煤气制合成气是焦炉煤气合成甲醇的第一阶段,该工艺受温度、压力和进料等因素的影响,包含多个化学反应及串联反应,主要有部分氧化、蒸汽重整、完全燃烧、水煤气转换、积炭、二氧化碳重整以及消炭反应等。本文列举主要的反应如下:

在实际反应过程中发生的会更加复杂,还可能出现耦合效应。为了研究焦炉煤气制合成气的化学平衡,仅需考虑上述三个独立反应,将该反应作为合成的主反应。按照顺序三个反应分别是蒸汽重整、二氧化碳重整以及部分氧化。前两个反应均为强吸热反应,最后一个反应是放热反应。

2.2合成气制甲醇反应体系分析

合成气制甲醇是焦炉煤气合成甲醇的第二阶段,合成气制甲醇也有多个化学反应,主要在铜锌催化剂的催化下进行反应。在反应过程中,除了产生甲醇,还有可能产生其他副产物。本文列举主要的反应如下:

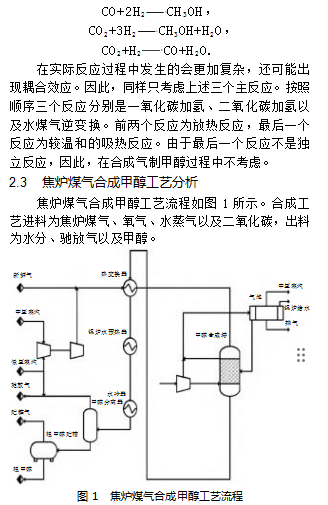

3焦炉煤气合成甲醇模拟分析及工艺优化

3.1焦炉煤气合成甲醇模拟分析

使用Aspen plus模拟软件对焦炉煤气合成甲醇生产工艺的转化与合成进行稳态流程模拟分析,将模拟结果与现有研究结果进行比较,为后续优化奠定基础。

基于图1所示的合成工艺建立Aspen plus流程模拟,使用到的模块有混合器、换热器、转化反应器、水冷器、闪蒸器、压缩机、甲醇合成反应器、甲醇分离器、分流器以及膨胀槽。

1)定义焦炉煤气的组成成分:φ(H2)为61%、φ(CH4)为26%、φ(CO)为6%、φ(N2)为5.5%和φ(CO2)为1.5%。进料条件设定如表2所示。

2)定义换热器温度,从前到后、从上到下,换热器温度分别为625℃与230℃、冷却器温度分别为275℃、40℃。设定完成后,进行焦炉煤气合成甲醇工艺模拟分析。

3.2焦炉煤气合成甲醇工艺优化

基于模拟结果与模拟收敛状态,对焦炉煤气合成甲醇工艺条件进行灵敏度分析,对温度、压力以及补碳量等工艺参数进行优化分析。

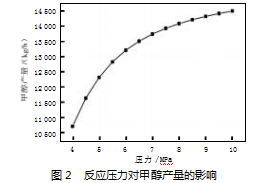

经过模拟分析可知,补碳量、氧气量、水蒸气量、反应温度、反应压力、循环比、惰性气体含量以及水冷器出口温度均对甲醇合成有影响。结合现有研究可知,反应压力对甲醇生产的影响较大。因此,选择以反应压力为例进行优化分析。

在Aspen plus中以反应压力作为自变量,甲醇产量作为因变量进行分析,其余结果均按照固定值进行对比模拟分析,得到反应压力对甲醇产量的影响,如图2所示。

由图2可知,随着反应压力的增加,甲醇产量呈现上升的趋势,且趋势逐渐变缓。考虑到高压状态下设备可靠性下降等因素,选择反应压力为6 MPa。

同理,对其余条件进行优化,最终的合成条件为:补碳量为125 kmol/h,反应温度为230℃,反应压力为6 MPa,氧气补加量为240 kmol/h,水蒸气补加量为65 kmol/h,循环比为1.7,惰性气体含量为2.9%,水冷器出口温度为40℃。该条件下,焦炉煤气合成甲醇产量最高。

4结语

焦炉煤气是具有很高应用价值的混合气体,使用传统方法燃烧会造成环境污染及能源浪费,为了最大限度地发挥焦炉煤气的作用,提高其利用效率,将其合成甲醇是较好的方式之一。本文基于现有研究结果对焦炉煤气制合成气反应体系与合成器制甲醇反应体系进行分析,基于反应体系设计出了焦炉煤气合成甲醇的工艺流程。使用Aspen plus模拟软件对焦炉煤气合成甲醇生产工艺的转化与合成进行稳态流程模拟分析,并对合成条件进行了优化,为后续相关研究奠定了一定的基础。

参考文献

[1]吴创明.焦炉煤气制甲醇的工艺技术研究[J].煤气与热力,2008(1):62-68.

[2]陶鹏万.焦炉煤气制甲醇转化工艺探讨[J].天然气化工:C1化学与化工,2007,32(5):43-46.

[3]郭健.焦炉煤气制甲醇工艺技术研究[J].石化技术,2018(11):57.

[4]郑明东.焦炉煤气制甲醇技术的发展[J].燃料与化工,2008,39(3):5-8.

[5]王起.焦炉煤气制甲醇工艺运行探讨[J].中国化工贸易,2018(5):76.