焦化蒸氨废水余热优化利用浅析论文

2026-02-06 16:12:28 来源: 作者:xuling

摘要:重点介绍并分析了某公司蒸氨废水余热利用方面存在问题,并针对解决蒸氨废水处理过程蒸汽消耗偏高问题,提出并采取合理的控制措施,有效降低蒸汽消耗。

摘要:重点介绍并分析了某公司蒸氨废水余热利用方面存在问题,并针对解决蒸氨废水处理过程蒸汽消耗偏高问题,提出并采取合理的控制措施,有效降低蒸汽消耗。

关键词:蒸氨废水;余热利用;蒸汽消耗

0引言

焦化行业对剩余氨水大部分采用蒸氨的形式进行处理,主要工艺是将鼓冷区域产生的剩余氨水经过除油后送至蒸氨工段,氨水通过陶瓷过滤器过滤后进入氨水换热器与蒸氨废水进行换热,同时通过补加碱液形成挥发铵盐,利用蒸汽热源将氨从液相中分离出来,工艺分为直接加热和间接加热两种,近几年来,随着一大批负压蒸馏技术成熟应用及推广,催生了负压蒸氨的工艺的诞生[1]。本文主要涉及的正压直接蒸汽汽提蒸氨,换热后的氨水进入蒸氨塔顶与塔底通入的低压蒸汽进行逆向接触,带走其中的挥发氨。蒸氨塔后废水温度高达105~110℃,需将温度降至40℃以下方可送入酚氰废水系统,期间主要利用换热器进行降温冷却:一是降低废水温度,二是提高原料氨水温度(达到降低蒸氨蒸汽消耗目的),同时利用热泵回收部分热源实现资源的有效利用,因此换热器的效率高低对蒸汽消耗情况起到至关重要的作用。

1导致蒸氨系统蒸汽消耗偏高原因分析

酒钢宏翔能源公司煤气净化二工段2021脱硫系统升级改造时新建一台处理量60 m3/h蒸氨塔、利旧一台处理量40 m3/h蒸氨塔,同时新配套热泵系统,系统投运后2022年5月份—2023年1月份蒸氨蒸汽单耗平均达到170 kg/m3氨水,远高于行业水平蒸氨蒸汽单耗120 kg/m3氨水基准,年多消耗蒸汽15 125.6 GJ,能耗严重偏高,导致生产成本上升。通过对蒸氨系统进行系统的检查诊断后,判断出造成蒸氨系统蒸汽消耗偏高的主要原因有以下几方面:一是目前配置的氨水板式换热器流道仅有12 mm,前工段原料氨水含焦油较多,造成蒸氨废水焦油量大,板式换热器频繁出现焦油堵塞,流速低等现象[2],原料氨水升温幅度急剧减小,导致蒸氨蒸汽耗量偏高;二是因换热器内废水换热动力是由蒸氨塔内部塔压提供,蒸氨塔塔压只有40 kPa左右,热泵及闪蒸罐因废水压力低,闪蒸罐内废水热值无法最大化回收利用,导致热效率降低。

2采取的控制措施

2.1解决原料氨水含油高问题

因鼓冷区域设备设施老旧,目前未实施升级改造,机械化澄清槽沉淀静止时间不足且配套的陶瓷过滤器因年久失修已起不到过滤除油的效果,因此导致剩余氨水含油大,蒸氨系统虽然配套了新的陶瓷过滤器[2],但除油效果有限,因此进入氨水板式换热器及蒸氨塔内剩余氨水含油仍然较高,极易造成换热器堵塞,且因板式换热器堵塞频繁,基本两天就需要倒换热器疏通一次,疏通过程耗费大量蒸汽,造成蒸汽浪费且人员频繁操作存在一定安全风险且劳动强度增加。

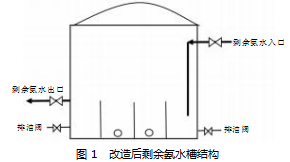

为降低剩余氨水含油问题一是利用剩余氨水槽更换期间对槽内结构进行了优化改造[3],通过在槽内加装了三处隔离装置、增加排油阀、提高剩余氨水槽出口管线距离槽底高度、将入口管线由原来槽顶延伸至槽中靠近底部的方式提升了剩余氨水槽沉降除油效率;二是将新蒸氨系统配套的一开一备陶瓷过滤器管线进行优化改造实现串联运行实现双重过滤,运行以来除油效果显著,大大降低了板式换热器氨水管路堵塞频次。改造后剩余氨水槽结构,如图1所示。

2.2解决蒸氨塔底废水输送动力不足问题

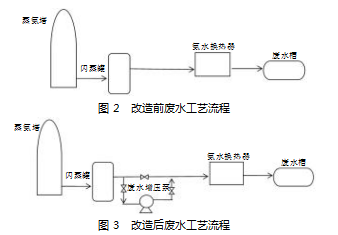

原蒸氨塔底废水输送动力由蒸氨塔内部塔压提供,蒸氨塔塔压只有40 kPa左右,热泵及闪蒸罐因废水压力低,闪蒸罐内废水热值无法最大化回收利用,导致热效率降低;同时因废水输送动力差导致流速低,蒸氨废水夹带的焦油部分黏结在换热器内同样造成换热器换热效果下降,为解决这一问题组织对对蒸氨塔后废水管道优化改造,对塔底蒸氨废水提供额外动力,增加管道增压泵用来提高废水流动性,降低其在换热器内停留时间。改造前、后废水工艺流程见图2、图3。实施后,废水流动压由原来40 kPa提升至0.4 MPa,提高了废水流速;优化调节闪蒸罐压力、液位及热泵开度等运行参数,闪蒸罐液位控制由3 000 mm降低至1 000 mm,将废水在闪蒸罐内停留时间延长,有利于废水内余热充分回收至蒸氨塔,结合新加装的增压泵,跟踪观察蒸氨塔、氨水换热器的温度变化及蒸汽消耗情况,热泵入口阀开度由30%逐步提高至100%,提高了闪蒸罐及热泵余热回收效率。结合调试情况,蒸氨塔塔底液位控制在500 mm以下,闪蒸罐液位由自动调节阀控制1 000 mm,热泵入口阀开度100%,废水增压泵压力稳定至0.4 MPa左右氨水换热器出口氨水温度由原来60~65℃提升至90℃以上,项目实施后降低区域蒸汽消耗5.92 GJ/h,降低蒸氨塔蒸汽消耗,提高闪蒸罐效率,降低废水温度处理难度,起到节能降耗的目的。同时减少因疏通换热器造成的人员作业强度增加及造成能源浪费问题,并且可以提高换热器使用周期及寿命。

通过余热利用优化改造后蒸氨耗蒸汽量降低至110 kg/m3氨水,低于行业平均水平120 kg/m3氨水,蒸氨塔运行可节省蒸汽2 t/h,年创效达157.65万元,年可降低碳排放量5 704 t,减少和防止工业生产对人类生产、生活环境的污染。

2.3优化蒸氨塔运行参数

后期在生产操作调试过程中,发现通过控制蒸氨塔后冷凝冷却器入口阀门开度,调节蒸氨塔塔阻的控制方式也可降低蒸汽消耗,通过将冷凝冷却器入口阀门开度由原来100%调节控制到20%,蒸氨塔底压力由原来30 kPa提高至40 kPa,蒸氨塔塔阻由原来18 kPa降低至12~13 kPa,延长蒸汽在塔内停留时间,保证氨水充分与蒸汽全面接触,充分发挥蒸汽使用效率,蒸氨塔蒸汽消耗由110 kg/m3氨水进一步降低至90~100 kg/m3氨水。

3结语

蒸氨废水余热利用是一种具有潜力的资源利用方式,不仅可以解决能源回收利用的期望,还可以解决环境问题,减少碳排放,带来经济和可持续发展的效益。通过不断地技术创新和合理规划,我们可以将蒸氨废水转化为有价值的资源,实现工业与环境保护的良性循环,这样的努力有助于构建一个更加绿色和可持续发展的未来。

参考文献

[1]王兴浩,尹文亮,熊英.焦化剩余氨水蒸氨工艺[J].广州化工,2024,52(2):33-34.

[2]赵华,赵恒波,周鹏,等.鞍钢鲅鱼圈焦炉剩余氨水处理系统优化实践[J].鞍钢技术,2022(2):39-42.

[3]刘方明,李运海,颜丙焱.陶瓷膜过滤器处理剩余氨水油污的实践[J].燃料与化工,2022,53(5):55-58.

[4]杜浩.焦化剩余氨水除油工艺的优化与改造[J].燃料与化工,2023,54(3):64-66.