工业锅炉烟气湿法脱硫技术性能对比论文

2026-01-29 18:10:50 来源: 作者:xuling

摘要:在工程实践中,应根据具体的技术要求、经济条件、环保标准及地理位置等因素综合选择最适宜的技术方案。研究结果为工业锅炉脱硫技术的合理选择提供了理论依据和实践指导。

摘要:工业锅炉烟气湿法脱硫技术已成为控制二氧化硫排放的主流技术手段。通过对石灰石-石膏法、氨法、海水法和双碱法四种主要湿法脱硫技术的工艺原理、技术参数和经济性能进行系统分析和对比研究,发现各技术路线在脱硫效率、投资成本和运行维护等方面存在显著差异。石灰石-石膏法技术成熟度最高,脱硫效率达95%~98%,适用范围最广。氨法脱硫效率最高(>98%),副产品经济价值突出。海水法运行成本最低,但受地理条件限制。双碱法适应性强,适合特殊工况。在工程实践中,应根据具体的技术要求、经济条件、环保标准及地理位置等因素综合选择最适宜的技术方案。研究结果为工业锅炉脱硫技术的合理选择提供了理论依据和实践指导。

关键词:工业锅炉;湿法脱硫;技术对比;脱硫效率;经济性分析

0引言

随着环境保护要求变得日益严格,大气污染防治力度不断加强,工业锅炉烟气脱硫技术成为减少二氧化硫排放的重要技术措施。湿法脱硫技术由于脱硫效率较高且技术相对成熟,在工业应用当中占据着主导地位。目前,主流的湿法脱硫技术包含石灰石-石膏法、氨法、海水法和双碱法等,各技术在工艺原理、技术参数和经济性能等方面存在显著差异[1]。依据具体工况条件来选择最适宜的脱硫技术,成为工程实践过程里的关键问题。本文系统分析并对比了各种湿法脱硫技术的性能特点,对合理选择工业锅炉脱硫技术具有重要理论意义与实践价值。

1湿法脱硫技术基础与分类

湿法脱硫技术是通过液体吸收剂与烟气中的二氧化硫发生化学反应,从而实现脱硫的工艺过程。该技术基于酸碱中和反应原理,利用碱性溶液或浆液吸收酸性二氧化硫气体,形成亚硫酸盐或硫酸盐等产物。反应过程涉及气液传质和化学反应两个主要步骤。首先,二氧化硫从气相传递到液相界面。随后,在液相中与吸收剂发生化学反应生成相应的盐类化合物。湿法脱硫的传质过程遵循双膜理论,气相中的二氧化硫分子需要克服气膜阻力扩散到气液界面,然后,溶解进入液相并与吸收剂反应。反应速率受到温度、压力、液气比、吸收剂浓度和pH值等多种因素影响。该技术的核心在于选择合适的吸收剂并优化操作参数,在实现高效脱硫的同时,降低运行成本和减少副产品处理难度[2]。

按照吸收剂类型以及工艺特点,湿法脱硫技术可分为石灰石-石膏法、氨法脱硫、海水脱硫和双碱法等。石灰石-石膏法采用石灰石浆液作为吸收剂,经过强制氧化生成石膏副产品,属于目前应用最为广泛的湿法脱硫技术。氨法脱硫使用氨水或者液氨作为吸收剂,反应之后生成硫酸铵等高价值化肥产品,在化工企业当中具备良好的应用前景。海水脱硫技术利用海水天然碱度来吸收二氧化硫,不需要额外添加化学试剂,运行成本相对较低。但是,仅适用于沿海地区。双碱法采用氢氧化钠和氢氧化钙两种碱性物质,通过钠碱吸收和钙碱再生的循环过程来实现脱硫,拥有适应性强和启停灵活的显著特点。各技术路线在脱硫效率、投资成本、运行费用、副产品处理和适用范围等方面存在明显差异,需要依据具体工况条件和经济技术要求来进行合理选择。

2主要湿法脱硫技术工艺特性分析

2.1石灰石-石膏法工艺特性

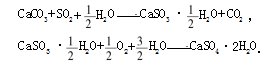

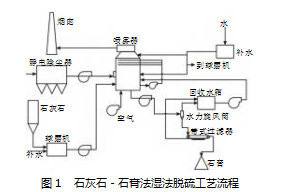

石灰石-石膏法脱硫技术采用石灰石浆液作为吸收剂,在强制氧化条件下对二氧化硫进行高效脱除,如图1所示。该工艺的核心反应过程包含吸收反应和氧化反应两个阶段,烟气里的二氧化硫先跟石灰石浆液发生中和反应,生成亚硫酸钙。之后,在鼓入空气的强制氧化作用下转化成硫酸钙。石灰石-石膏法主要化学反应式如下:

石灰石-石膏法是当前电厂应用最为广泛的湿法脱硫技术,该方法技术成熟度高,且运行经验十分丰富[3]。其主要优势体现在脱硫剂来源广泛且价格非常低廉,副产品石膏具备一定的资源化利用价值。同时,投资成本也相对较低。强制氧化工艺所产生的石膏纯度比较高,大约含有质量分数为90%的二水硫酸钙,相较于自然氧化产生的亚硫酸钙与硫酸钙混合物,更易进行脱水处理。

2.2氨法脱硫工艺特性

氨法脱硫技术是将氨水或者液氨作为吸收剂,依靠氨与二氧化硫发生化学反应,生成亚硫酸铵。然后,经氧化处理,生成硫酸铵产品。此工艺具备脱硫效率高以及副产品价值高的显著特点,尤其适用于有氨源优势的化工企业。氨法脱硫主要化学反应式如下:

2NH3+SO2+H2O(NH4)2SO3,

2(NH4)2SO3+O22(NH4)2SO4.

氨法脱硫技术的突出优势是脱硫效率非常高,液气比明显低于石灰石-石膏法,且系统能耗也相对较低。其副产品硫酸铵属于优质氮磷复合肥料,市场价值较高,能为企业带来额外经济效益。该技术的主要挑战在于氨逃逸控制要求十分严格,需采用先进的氨回收技术,防止二次污染。同时,氨的储存和输送对安全要求比较高,运行成本相较于石灰石-石膏法有所增加[4]。

2.3海水脱硫工艺特性

海水脱硫技术能充分利用海水来吸收烟气中的二氧化硫(2SO2+2H2O+O2 2H2SO4),是一种完全无需添加化学试剂的环保脱硫工艺。海水中的碳酸钠以及碳酸钙等碱性物质可为脱硫反应提供天然的吸收介质,海水pH值通常维持在弱碱性范围。H2SO4与海水中碱性物质发生反应,生成中性盐类和H2O。

海水脱硫技术的突出优势是运行成本极低,系统工艺流程相对比较简单,不存在副产品处理方面的问题,其投资回收期也较短。该技术充分利用了海水资源天然特性,避免了化学试剂采购和储存成本,操作维护工作较为简便。不过海水脱硫技术存在明显的地域限制性,仅仅适用于沿海地区的火电厂和工业锅炉,其对海水水质的要求较高,需要进行预处理去除悬浮物和生物污染物。随着环保标准日益严格,海水脱硫技术面临排放标准提高的挑战,需要加强对排放海水环境影响的监测和评估。

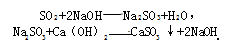

2.4双碱法工艺特性

双碱法脱硫技术运用由氢氧化钠和氢氧化钙两种碱性物质构成的双循环系统,具有钠基吸收剂反应

速度快和钙基吸收剂成本低的优势。此工艺先通过钠碱吸收二氧化硫生成亚硫酸钠,再利用石灰乳再生氢氧化钠并析出亚硫酸钙沉淀。双碱法循环反应式如下:

双碱法具备适应性强的显著特点,可以处理高浓度的二氧化硫烟气,系统阻力较小且不容易发生结垢堵塞现象,启停操作较为灵活,适合间歇运行的工况。该技术适用于中小型锅炉以及负荷变化较大的工业锅炉。钠基吸收剂的高反应活性确保了脱硫效率的稳定性。双碱法的主要劣势是系统复杂度比较高,需要维护两套相互独立的循环系统,运行成本较高。副产品亚硫酸钙和硫酸钙混合物很难进行资源化利用,多数情况下只能当作废料处理。

3技术性能综合对比评价

3.1脱硫效率对比分析

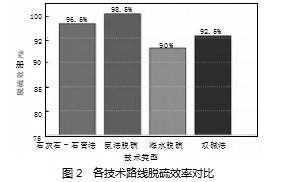

脱硫效率是衡量湿法脱硫技术性能的关键核心指标,直接关系到烟气污染物控制效果与环保达标情况。石灰石-石膏法作为技术最为成熟的湿法脱硫工艺,其脱硫效率能够稳定维持在95%以上。在强制氧化条件下,脱硫效率可达95%~98%,满足超低排放相关要求。氨法脱硫技术凭借氨的高反应活性和良好溶解性能,其脱硫效率超过98%,在所有湿法脱硫技术当中效率处于最高水平。海水脱硫技术利用海水天然碱度来进行脱硫,受海水成分和pH值的影响,脱硫效率相对较低,通常维持在85%~95%的范围之内。双碱法脱硫技术通过钠基吸收剂的快速反应特性,脱硫效率达到90%~95%,处于海水脱硫和石灰石-石膏法二者之间。各技术路线脱硫效率对比如图2所示。

3.2经济性能对比分析

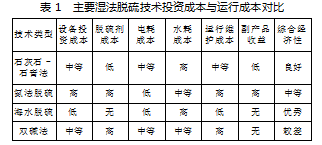

经济性能在工业锅炉脱硫技术选择中是关键决定因素,它涵盖设备投资成本和长期运行费用这两个主要方面。从表1主要湿法脱硫技术投资与运行成本对比表中可以看出,石灰石-石膏法具备较好的经济性优势,其设备投资成本相对较低,石灰石原料价格便宜且来源非常广泛,运行成本也能控制在合理范围之内。氨法脱硫技术的脱硫效率高,且副产品硫酸铵有经济价值,但氨水价格较高。氨逃逸控制系统投资成本较大,总体运行成本相对较高。海水脱硫技术在经济性方面表现十分突出,无需购买化学试剂,运行成本是最低的。但该方法仅限于沿海地区应用,地域限制性比较强。从全生命周期成本角度进行分析,石灰石-石膏法在大规模应用中具有明显的成本优势,海水脱硫在适用地区具有最佳的经济性,氨法脱硫可通过副产品收益抵消高运行成本,双碱法适用于对经济性要求不高的特殊工况。

3.3环保指标对比分析

环保指标评价涉及污染物去除效果、二次污染控制以及环境友好性等多个维度。石灰石-石膏法在脱除二氧化硫时会产生大量废水,废水中包含亚硫酸盐、硫酸盐和悬浮物等污染物,需要建设专门的废水处理系统,从而增加了环保处理方面的负担。氨法脱硫技术在环保性能方面表现相对较好,系统运行过程中不会产生废水,副产品硫酸铵可作为肥料实现资源化利用,但氨逃逸问题需要严格控制,防止形成二次大气污染。海水脱硫技术虽然无需添加化学试剂,但处理后的海水排放对海洋生态环境存在潜在影响,海水温度升高和化学成分变化需要严格进行监控。双碱法脱硫技术产生的亚硫酸钙副产品难以实现资源化利用,大多作为固体废物进行处理,对环境造成了一定负担。从全过程环境影响评价角度来看,氨法脱硫的环保友好性是最佳的,石灰石-石膏法需要加强废水处理工作,海水脱硫需要重视海洋环境保护事宜,双碱法面临着固废处置方面的挑战[5]。

4结语

对四种主要工业锅炉烟气湿法脱硫技术进行系统对比分析,各技术路线在脱硫效率、经济性能和适用条件等方面各具特色。石灰石-石膏法技术成熟可靠,经济性较好,适合大规模工业应用。氨法脱硫效率最高,副产品价值突出,适合有氨源优势的企业。海水法成本低廉,仅适用于沿海地区。双碱法适应性强,适合特殊工况条件。技术选择应综合考虑脱硫效率要求、经济效益和环保标准及实际工况条件。未来,湿法脱硫技术将朝着高效化、节能化、资源化和智能化方向发展,为工业锅炉烟气治理提供更加完善的技术解决方案。

参考文献

[1]赵雪,罗楠洋,韩枝宏,等.燃煤工业锅炉飞灰回用鼓泡(乳化)湿法脱硫除尘一体化系统研究[J].洁净煤技术,2021,27(4):11-16.

[2]康泽双,田野,刘中凯,等.赤泥用于烟气湿法脱硫技术研究及工业试验[J].矿冶工程,2023,43(3):110-114.

[3]王建朋,段璐,王乃继,等.燃煤锅炉烟气脱硫技术对颗粒物排放影响研究进展[J].洁净煤技术,2020,26(2):34-42.

[4]范思怡,杨志忠.湿法脱硫吸收塔托盘设计位置对比分析[J].东方电气评论,2024,38(6):59-64.

[5]张婧琳.基于湿电除尘+湿法脱硫技术对砖瓦窑行业末端废气排放的处理效率及经济效益分析[J].山西化工,2025,45(3):238-240.