隔板塔在电子级多晶硅副产物四氯化硅回收中的优化应用研究论文

2026-01-29 18:03:41 来源: 作者:xuling

摘要:为了解决多晶硅生产中四氯化硅副产物回收效率低下和能耗高等问题,设计了一种新型隔板塔分离系统。通过Aspen Plus流程模拟证实了隔板塔回收四氯化硅副产物的可行性,与传统两塔分离系统相比节能15%。

摘要:为了解决多晶硅生产中四氯化硅副产物回收效率低下和能耗高等问题,设计了一种新型隔板塔分离系统。通过Aspen Plus流程模拟证实了隔板塔回收四氯化硅副产物的可行性,与传统两塔分离系统相比节能15%。在标准工况下,四氯化硅回收率达99.52%,纯度达99.99%,单位产品能耗仅为0.097 3 kW·h/kg。长期运行测试表明,系统运行稳定,主要工艺参数波动控制在±0.5%以内,主要杂质质量分数均控制在30×10-6以下。研究成果为多晶硅副产物回收提供了新型高效的技术方案,具有重要的工程应用价值。

关键词:隔板塔;四氯化硅;多晶硅;分离优化

0引言

多晶硅产业的快速发展带来大量四氯化硅副产物,其回收和循环利用直接影响生产线的经济效益与环境友好性。传统回收工艺采用多塔串联系统,存在设备投资大、能耗高、操作复杂等问题。随着节能减排要求日益提高,开发新型高效分离技术成为行业发展重点。隔板塔技术通过优化塔内结构实现气液两相高效分离,为副产物回收提供新思路。本文设计了适用于四氯化硅回收的隔板塔系统,系统评估其分离性能、能源效率和运行稳定性,为多晶硅生产工艺优化提供理论依据和技术支持。

1隔板塔技术原理

隔板塔(DWC)作为一种热耦合蒸馏塔,通过在精馏塔中间放置竖立隔板,将塔体划分为预分离段和主分离段,实现预分离塔与精馏塔的一体化设计。多晶硅冷氢化工艺中,四氯化硅(SiCl4)与硅粉、氢气在特定条件下反应生成三氯氢硅(SiHCl3),传统工艺采用A、B塔串联系统进行组分分离,导致设备投资大、占地面积广、能源利用率低且维护成本高。

隔板塔通过预分离段和主分离段的联动运行,优化传质与传热效率,气液两相在隔板引导下充分接触,均化流体分布并消除局部问题,经参数优化后显著降低了传质传热阻力,从而提高整体分离效率[1]。

2隔板塔回收四氯化硅的可行性研究

2.1模拟原料组成与进料条件

本研究使用的原料为电子级多晶硅冷氢化反应产生的四氯化硅(SiCl4)副产物,具体组成及进料条件如下。

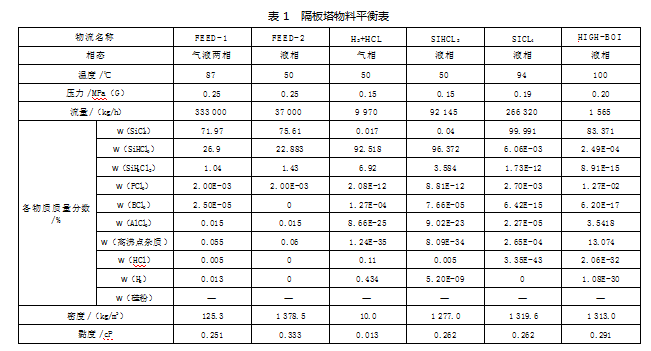

1)进料一。进料流量:333 000 kg/h(正常量)。进料组成(质量分数):w(SiCl4)=71.97%、w(SiHCl3)=26.9%、w(SiH2Cl2)=1.04%、w(PCl3)=5×10-6~20×10-6、w(BCl3)=50~250×10-9、w(AlCl3等金属氯化物)=0.015%、w(Si2Cl6、Si2HCl5等高沸)=0.055%、w(HCl)=0.004 6%、w(H2)=0.013%;硅粉:微量;进料温度:87℃;进料压力:0.25 MPa(G)。

2)进料二。进料流量:37 000 kg/h(正常量)。进料组成(质量分数):w(SiCl4)=75.6%、w(SiHCl3)=22.88%、w(SiH2Cl2)=1.43%、w(PCl3)=5×10-6~20×10-6、w(AlCl3等金属氯化物)=0.015%、w(Si2Cl6、Si2HCl5等高沸)=0.06%;进料温度:50℃;进料压力:0.25 MPa(G)。

2.2模拟流程及物料平衡表

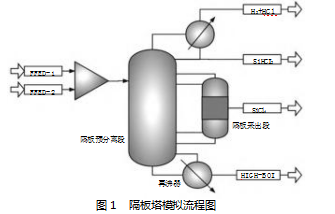

采用Aspen Plus模拟软件对四氯化硅的精馏过程进行模拟,模拟流程见图1。经过模拟计算,采用隔板塔是可以实现四氯化硅的回收,四氯化硅的回收率>99.5%。详见隔板塔的物料平衡表1。

2.3结果与讨论

2.3.1隔板塔分离效果

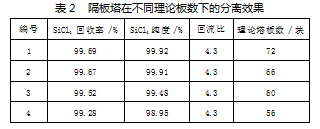

通过调整隔板塔的理论板数,固定其它操作条件,考察四氯化硅回收率的变化,获得如下数据见表2。

实验数据显示在理论板数达到66块以上时,四氯化硅回收率和纯度的提升趋于平缓,主要因理论板数提供的传质和传热场所已达饱和,继续增加理论板数所带来的分离效益提升不明显,综合考虑项目投资和造价因素,采用66块理论板最为经济合理,既节省了投资又获得了99.67%的四氯化硅回收率和99.91%的纯度水平。

2.3.2能耗分析

为全面评估隔板塔的能源效率,通过隔板塔模拟和传统两塔模拟计算,得到以下能耗指标见表3。

能耗数据显示采用隔板塔单位产品能耗较传统两塔分离系统低,从0.111 kW·h/kg降低至0.094 3 kW·h/kg,降幅为15%,源于传统两塔分离需要将物料加热-冷凝-加热-冷凝过程,造成物料中间组分返混,而采用隔板塔物料只有一次加热一次冷凝,热量利用率高,所以能够节能,节能15%左右。

3隔板塔设计

某多晶硅大厂采用隔板塔(DWC)设计回收副产物四氯化硅,塔体总高72 m、直径5.4 m,内部配置72个固阀塔板,塔板间距0.5 m,塔顶设置两段规整填料。设置隔板分割面积比为55∶45,通过自动调节液体分布实现流量和组分变化的适应性。塔体由高耐腐蚀不锈钢制造,配备气体分布装置、液体回流系统及自动控制系统,通过温度和压力传感器实时监测运行参数[2]。

3.1原料与进料条件

1)实验原料:电子级多晶硅冷氢化反应产生的四氯化硅(SiCl4)副产物,主要包含SiCl4(99.95%)、Si HCl3(99.95%)、DCS(99.95%)、PCl3(99.0%)、BCl3(99.5%)、AlCl3(99.5%)、HCl(99.9%)、H2(99.99%)等组分。

2)进料条件:设计三种工况进行测试。标准工况:333 000 kg/h,代表常规生产负荷;高流量工况:343 000 kg/h,模拟接近满负荷运行;低流量工况:180 000 kg/h,评估低负荷性能进料温度87℃,压力0.25 MPaG,进料前需进行除尘及温压调节预处理。

3.2分析与测量方法

1)分离效果评估:采用气相色谱-质谱联用仪(GC-MS-9000)定期检测四氯化硅回收率,使用气相色谱仪分析塔顶和侧线产品纯度。

2)能耗测量:通过测量再沸器蒸汽耗量确定负荷,利用塔内关键位置压力传感器计算总压降值。

3)操作稳定性评估:在进料流量±20%工况下监测回收率与纯度变化,采用TT-200温度传感器和PT-100压力传感器记录运行参数。

4)数据处理:使用气相色谱-质谱联用仪进行组分定性定量分析,配合专业软件解析数据,结合自动控制系统实现运行参数实时调节。

3.3隔板塔分离效果

通过连续采样分析和在线监测系统,对隔板塔在不同进料工况下的分离性能进行了系统评估,结合理论计算得出实际理论塔板数。经过180 h的稳定运行,标准工况下性能最为优异,主要归因于气液两相充分接触,塔内温度梯度维持稳定,且单位产品能耗仅为0.097 3 kW·h/kg,实际运行中理论塔板数维持在60~72块之间,压降40~50 kPa,充分证实隔板结构优化设计显著提升了整体分离效率[3-4]。

3.4操作弹性与稳定性

通过分布式控制系统(DCS)记录关键工艺参数,基于15 d的运行数据统计,可以根据长期运行数据展现出隔板塔卓越的工艺稳定性,关键参数的微小波动反映出控制系统具备精确的调节性能,数据结果凸显了隔板塔系统的可靠性与稳定性[5]。

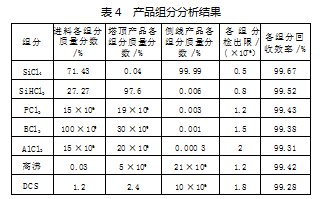

3.5化学实验数据分析

每个样品重复分析3次,取平均值。检出限通过标准曲线法确定,回收效率采用物料衡算方法计算。实验分析结果见表4。

侧线产品四氯化硅纯度达99.99%,塔顶三氯氢硅纯度达97.6%,主要杂质质量分数均被控制在30×10-6以下,各组分回收效率均达到98%以上,所有杂质组分含量均低于检出限,在不同产品流中的分布规律符合设计预期,实验数据印证了隔板塔在多组分精确分离领域的应用价值。

4结论

研究开发的隔板塔系统在四氯化硅回收中实现了卓越的分离效果,标准工况下四氯化硅回收率达99.52%,纯度达99.99%,单位产品能耗较传统两塔系统降低15%。长期运行测试验证了系统具有优异的操作稳定性,336 h连续运行中各项工艺参数波动小于±0.5%,组分分析显示主要杂质质量分数均控制在30×10-6以下。隔板塔系统具有设备投资低、运行稳定、能耗节约等显著优势。

参考文献

[1]谢岩,张然,王永亮.多晶硅生产节能技术研究[J].化工设计通讯,2020,46(12):45-46.

[2]何银凤,吴良,王燕,等.Kaibel隔板塔用于多晶硅还原工段三氯氢硅分离的模拟研究[J].化学工业与工程,2018,35(6):72-78.

[3]曹军.隔板塔技术用于硅烷生产工艺的研究[J].现代化工,2020,40(S1):272-275.

[4]王永亮,沈峰,杨伟强.高效节能精馏技术在三氯氢硅提纯中的应用[J].中国氯碱,2020,(11):20-23.

[5]韩金豆,梁世民.三氯氢硅节能精馏工艺模拟研究[J].现代化工,2019,39(7):207-210.