过氧和双酚硫化体系对氟橡胶抗耐性能影响的试验研究论文

2026-01-29 18:18:03 来源: 作者:xuling

摘要:采用试验方法对不同硫化体系的氟橡胶的抗耐性能进行了对比研究,评价在海洋油田条件下的性能。

摘要:采用试验方法对不同硫化体系的氟橡胶的抗耐性能进行了对比研究,评价在海洋油田条件下的性能。结果表明:过氧硫化体系的氟橡胶比双酚和硫化体系的氟橡胶对硫化氢等化学介质展现出良好的抗耐性,更适合应用于油田井下作业设备。研究结果明确了氟橡胶材料综合性能优化提升的针对性方向和目标。

关键词:氟橡胶;油田;过氧;双酚;抗耐性能

0引言

橡胶材料在油田钻采装备中应用广泛,因具有弹性、耐磨性能和阻尼性能好以及可变形等特点,可应用在油田装备的密封、减震、平衡、补偿、耐磨等橡胶制品中,包括密封圈、充油皮囊、封隔器、扶正器及固井胶塞等[1-9]。随着我国油气勘探和开发向海洋转移的战略实施,对油气钻采装备用橡胶材料和制品的性能要求也不断提高。氟橡胶因其优异的耐高温性能、出色的化学稳定性、良好的耐液性和优秀的抗压缩变形性能,成为海油油田深钻井装备不可或缺的橡胶材料,得到越来越广泛的应用[10-18]。

在海洋油田实际工作环境中,氟橡胶材料需要承受高温、高压、腐蚀、磨损等条件,必须具有耐高温腐蚀、耐液体和耐热老化等优异抗耐性能,满足极端工况下的可靠性、耐久性和安全性,是保障深海油气开采安全的关键材料和技术之一[19-23]。本工作对海洋油田用过氧和双酚硫化体系氟橡胶的耐高温腐蚀、耐液体和耐热老化性能进行了测试分析,对比分析了两种硫化体系对其物理性能影响的效能,为提高氟橡胶材料的抗耐性,满足海洋油田使用性能提供了重要的应用参考。

1实验部分

分别以双酚硫化体系和过氧化物为硫化体系,开炼制备氟橡胶复合材料。

1.1补偿皮囊胶料的性能测试

1.1.1主要原材料

氟橡胶(FKM),牌号AFLAS100S,日本旭硝子公司产品;炭黑N990,加拿大Cancarb公司产品;脱模剂(莱茵25)和分散剂(莱茵24),莱茵化学(青岛)有限公司产品;交联剂BIBP,东莞市豪圣塑胶原料有限公司产品。

1.1.2配方

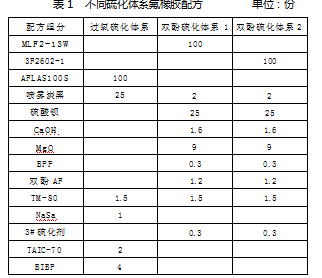

氟橡胶复合材料配方选取1种过氧硫化体系氟橡胶和2种双酚硫化体系氟橡胶配方。具体配方如表1:

1.1.3主要设备和仪器S(X)R-160A型开炼机,上海轻工机械技术研究所产品;HD-10型厚度计,上海化四机械厂产品;GTM2000-A型无转子硫化仪和AI-7000-M型电脑伺服拉力试验机,中国台湾高铁科技股份有限公司产品;LX-A型邵尔A硬度计,上海六菱仪器厂产品;热空气老化试验箱,中国台湾高铁科技股份有限公司产品;硫化氢高温高压腐蚀试验台,中国石油大学(北京)研发产品。

1.1.4试样制备

在开炼机上依次加入FKM、炭黑、氧化镁、分散剂和脱模剂,吃料完毕后左右割刀各3次,再加入交联剂,薄通和打三角包10次,下片,制得混炼胶。

胶料停放10 h后,返炼,出片。在170℃下进行硫化特性测试。

胶料在平板硫化机上进行一段硫化,硫化条件为165℃/10 MPa×(t90+3 min);然后将胶片放进硫化烘箱中进行二段硫化,硫化条件为200℃×3 h,胶料停放12 h后进行测试。

1.1.5测试方法

1)密度:按照GB/T 533—2008《硫化橡胶或热塑性橡胶密度的测定》的方法A进行测试。

2)邵尔A型硬度:按照GB/T 531.1—2008《硫化橡胶或热塑性橡胶压入硬度试验方法第1部分:邵氏硬度计法(邵尔硬度)》进行测试。

3)拉伸性能:按照GB/T 528—2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》进行测试,采用哑铃状试样(厚度为2 mm),拉伸速率为500 mm/min。

4)耐腐蚀性能:按照NACE TM0296—2014《酸气环境下弹性材料的评定》方法进行耐腐蚀性检测,测试条件为175℃×160 h、6.9 MPa±0.7 MPa、气相体积分数(H2S:20%、CO2:5%、CH4:75%)。制备哑铃状试样(厚度为2 mm)和正方型试样(厚度为2 mm)。投入硫化氢高温高压腐蚀试验台的反应釜中进行腐蚀试验。

5)耐液体性能。按照GB/T 1690—2010《硫化橡胶或热塑性橡胶耐液体试验方法》在水基泥浆液中进行150℃×70 h浸泡测试。试验过程结束后,冷却至常温,取出试样并清洗。

6)热老化性能。按照GB/T 3512—2014《硫化橡胶或热塑性橡胶热空气加速老化和耐热试验》进行200℃×70 h的热老化处理。试验过程结束后,冷却至常温,取出试样。

7)压缩永久变形。按照GB/T 7759.1—2015方法,对O型圈产品进行200℃×70 h(25%压缩量)下的压缩永久变形测试。到达时间后立即将夹具中的试样取出,将试样在常温环境中停放30 min后,测量样品的厚度,计算压缩永久变形率。

1.2氟橡胶材料性能测试

氟橡胶材料性能测试主要设备和仪器,如图1—图5所示。

2结果与讨论

2.1常温物理性能

对混炼后的过氧硫化氟橡胶和双酚硫化氟橡胶胶复合材料分别进行常温密度、硬度、拉伸性能等物理性能测试。测试结果如表2所示。常温下过氧硫化氟橡胶的拉伸性能明显优异于双酚硫化氟橡胶胶的拉伸性能。

2.2耐气体腐蚀性能

对过氧和双酚硫化的氟橡胶复合材料进行耐气体腐蚀测试后,使用邵氏硬度计和电子拉力机分别测试硬度、拉伸强度和拉断伸长率等性能。对于质量和体积变化性能测试,试验前后,均使用电子天平测试正方型试样在空气中和水中的质量,然后计算体积变化率ΔV(%)和质量变化率Δm(%)。测试结果如表3所示。

试验结果表明,经过气体腐蚀后,过氧硫化的氟橡胶硬度降低少,拉伸强度比腐蚀前有提高;双酚硫化体系和过氧体系硫化的氟橡胶的拉伸强度均降低,但过氧硫化氟橡胶的拉伸强度仍然达到了23.4 MPa,具有较高的强度和稳定性。双酚硫化的氟橡胶的拉断伸长率要比过氧硫化的好,但过氧硫化的依然能达到184%。两种硫化体系的氟橡胶质量和体积变化率相对变化较小。

从氟橡胶自身来看,四氟乙烯(TFE)与丙烯(P)交替排列,形成“-CF2-CF2-CH(CH3)-CH2-”重复单元。FEPM分子中氟原子(F)紧密包裹在碳链周围,形成“氟原子保护层”。氟与碳原子形成的C-F键键能高,化学性稳定,不易被化学介质破坏,提供耐腐蚀性的基础。

过氧硫化体系的交联点以饱和碳链键为主,分子链间通过稳定的C-C键连接,不易被腐蚀的极性官能团(如醚键、酯键等),C-C键键能高,耐化学攻击能力强。强酸、强碱难以破坏饱和C-C键,不易被氧化剂氧化断裂。

双酚硫化体系交联点含有极性醚键或羟基,此类化学键的稳定性低于C-C键,且极性基团易与腐蚀性介质发生相互作用。主链上辅助基团的化学键会因酸性介质释放出的氢离子(H+)的进攻导致发生断裂,进而破坏整个分子的结构完整性,导致交联网络断裂,耐腐蚀性下降。此外,双酚硫化体系的交联密度相对较低,网络中存在更多微孔隙,介质易通过孔隙扩散至材料内部,加速交联键的破坏。

2.3耐液体性能

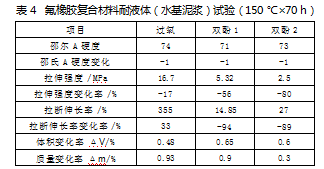

对于力学性能测试,使用邵氏硬度计和电子拉力机分别测试硬度、拉伸强度和拉断伸长率等性能。对于质量和体积变化性能测试,在试验过程开始前先使用比重天平测量其在空气中的质量和在水中的质量。试验过程结束后,再次使用比重天平测量其在空气中的质量和在水中的质量。然后计算ΔV(%)和Δm(%)。测试结果如表4所示。

液体浸泡后,两种硫化体系的氟橡胶硬度基本不变,过氧硫化的氟橡胶的拉伸强度、拉断伸长率分别达到16.7 MPa和355%,远高于双酚硫化的氟橡胶。双酚硫化体系的氟橡胶的拉断伸长率大幅降低,基本失去拉伸伸长功能;两种硫化体系的氟橡胶质量和体积变化百分率相对变化较小。

过氧硫化的氟橡胶形成的交联键主要是碳-碳(C-C)键,其键能较高,稳定性好,在液体环境中,尤其是在接触具有腐蚀性的液体时,不易被破坏,能够保持橡胶的结构完整性,表现出良好的耐液体性能。

双酚体系硫化的氟橡胶,其交联键通常含有碳-氮(C-N)键等其他化学基团,这些键的稳定性相对较差,在高温、高压或者特定液体介质的情况下,易发生水解断裂或化学反应,导致交联结构破坏,橡胶性能下降。其耐液体性能不如过氧硫化的氟橡胶。

2.4热空气老化性能

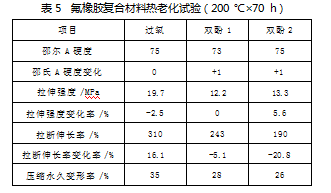

在老化过程结束后,使用邵氏硬度计和电子拉力机分别测试硬度、拉伸强度和拉断伸长率等性能。对比老化前后拉伸强度、拉断伸长率、邵A硬度等性能的变化,评价产品老化性能。测量样品的厚度,计算压缩永久变形率。测试结果如表5所示。

老化后,两种硫化体系的氟橡胶硬度基本不变,过氧硫化的氟橡胶的拉伸强度、拉断伸长率分别达到19.7 MPa和310%,远高于双酚硫化的氟橡胶。在压缩永久变形方面,双酚硫化体系略高于过氧硫化体系的氟橡胶,性能均较好。

过氧化物硫化能在分子链上形成均匀分布的高密度交联点,一般来说,其交联密度比双酚硫化体系高。高交联密度限制了分子链移动,减少了氧气、臭氧等小分子的渗透路径,延缓老化反应扩散。双酚硫化体系交联不均匀,不均匀交联点成为老化反应的“突破口”,导致加速热氧降解。

3结论

针对双酚和过氧硫化的氟橡胶进行了高温耐腐蚀、耐液体、热老化试验以及压缩永久变形试验,并对试验前后的邵A硬度、拉伸强度、拉断伸长率、体积变化率、质量变化率、压缩永久变形率等性能变化进行了对比分析。总体上过氧硫化的氟橡胶对化学介质和气氛展现出良好的抗耐性,综合性能更优异,为开发耐高温、高压、介质等严苛服役条件下的高性能特种橡胶材料提供了重要的实践指导,有利于实现油田用橡胶材料和制品的国产替代自主可控。

参考文献

[1]薛琰.氢化丁腈耐高温橡胶性能研究及应用[D].扬州:扬州大学,2021.

[2]李天雷,曹大勇,李科,等.高温高压高含CO2环境下两种氟橡胶密封可靠性评价[J].装备环境工程,2020,17(11):18-23.

[3]曹大勇,钟洋,曾德智,等.酸压工况对氢化丁腈橡胶O型圈的损伤评价[J].天然气与石油,2020,38(6):92-96.

[4]黄明.新型提捞机抽油器设计及密封胶筒性能实验研究[D].大庆:东北石油大学,2015.

[5]赵苗苗.含氟弹性体密封材料在油田环境中的适用性研究[D].西安:西安石油大学,2020.

[6]陈竞哲.系列HNBR复合材料的加工、性能及老化研究[D].青岛:青岛科技大学,2018.

[7]王哲.含砂原油介质中螺杆泵定子橡胶摩擦磨损行为研究[D].沈阳:沈阳工业大学,2013.

[8]曾凡伟,刘万平,林强.26型氟橡胶双酚硫化体系的研究[J].特种橡胶制品,2024,45(6):1-7.

[9]张亨.双酚AF在含氟烯烃类氟橡胶中的应用研究进展[J].有机氟工业,2015(1):56-60.

[10]张育增.FKM/NBR螺杆泵定子共混胶摩擦磨损行为研究[D].沈阳:沈阳工业大学,2014.

[11]王海伦.封隔器橡胶在CO2环境下的腐蚀机理研究[D].成都:西南石油大学,2019.

[12]林巧,张巧莲,吴明虎,等.油田封隔器材料氟橡胶BR9151的填充改性研究[J].材料导报,2012,26(Supple1):297-299.

[13]万小勇,李林涛,黄传艳,等.可取式液压封隔器耐高温胶筒优选与试验研究[J].石油机械,2018,46(12):88-93.

[14]张福涛.油田在用封隔器胶筒密封材料的老化行为[J].弹性体,2024,34(2):77-82.

[15]倪玲.胜利油田滩浅海裂缝型油藏固井技术[J].内蒙古石油化工,2022,48(4):74-79.

[16]赵苗苗.含氟弹性体密封材料在油田环境中的适用性研究[D].西安:西安石油大学,2020.

[17]毕群泗,刘金荣,郑泳,等.高温超高压试验井的井筒结构设计[J].石油矿场机械,2015,44(11):37-40.

[18]程文佳,郭志霞,张清龙,等.超高温高压油气井完井封隔器研制与应用[J].石油矿场机械,2025,54(1):53-61.

[19]徐广丽,刘彤,霍富永,等.集输油环境氟橡胶O形圈老化行为实验研究[J].中国安全生产科学技术,2020,16(11):26-32.

[20]崔雨果,康海澜,方庆红.热酸环境对氟橡胶性能的影响[J].橡胶工业,2019,66(4):260-263.

[21]包陈义,孔学云,陈杰,等.四丙氟橡胶、氢化丁腈橡胶、聚醚醚酮塑料和聚四氟乙烯塑料耐老化性能及机理研究[J].全面腐蚀控制,2024,38(8):19-29.

[22]谭川江,毛学强,朱文峰,等.氟橡胶在含H2S和CO2酸性环境中的适用性研究[J].石油管材与仪器,2025,11(3):51-57.

[23]赵倩,林元华,王奇,等.热老化对四丙氟橡胶(AFLAS)力学性能的影响研究[J].新技术新工艺,2021,(8):71-75.