MTO 级甲醇储罐腐蚀机理及防护技术研究论文

2026-01-29 11:21:11 来源: 作者:xuling

摘要:提出采用钢衬塑储罐与PE滚塑储罐等材料方案,优化结构设计,结合阴极保护与阳极保护等电化学防护技术,并应用耐腐蚀橡胶制砖板衬里等综合防护措施,为延长甲醇储罐使用寿命提供技术支持。

摘要:针对甲醇储罐长期服役中的腐蚀问题,通过系统分析化学腐蚀与电化学腐蚀及应力腐蚀开裂机理,研究表明内浮顶常压储罐(公称容积25 000 m3,操作压力1 kPa)的腐蚀行为受多种因素影响,包括水分与甲酸甲酯,乙醇与丙酮等组分,溶解氧环境中的二氧化碳与二氧化硫,微生物对罐底的腐蚀,以及溶解盐含量与pH值波动,温度变化以及物料收发速度等。实验表明,储罐内碱金属离子质量分数需控制在0.000 01%以下,总金属离子质量分数应低于0.000 05%。为此,提出采用钢衬塑储罐与PE滚塑储罐等材料方案,优化结构设计,结合阴极保护与阳极保护等电化学防护技术,并应用耐腐蚀橡胶制砖板衬里等综合防护措施,为延长甲醇储罐使用寿命提供技术支持。

关键词:甲醇储罐;腐蚀机理;金属离子;防腐技术;结构设计

0引言

甲醇储罐作为煤制甲醇及甲醇下游产业的关键设备,其安全稳定运行直接关系生产装置的正常运行,随着甲醇需求呈现快速增长趋势,储罐容量不断扩大,服役条件日趋严格,腐蚀问题日益突出,储罐气化单元混合气外泄造成的风险远大于液体泄漏,事故概率高达1/10 000,储罐区域的微小潜在性火源,如静电火花与微小飞火,摩擦火花等,均能使甲醇爆燃,同时,甲醇对储罐腐蚀现象时有发生,介质可能引起材料腐蚀以及组织性能改变,因此,深入研究甲醇储罐的腐蚀机理,建立有效的防护体系具有重要工程应用价值。

1 MTO级甲醇储罐腐蚀机理分析

MTO级甲醇储罐(内浮顶常压储罐,公称容积25 000 m3,操作压力1 kPa)的腐蚀过程涉及化学腐蚀与电化学腐蚀及应力腐蚀开裂等多重作用机制,化学腐蚀主要表现为甲醇分子与储罐金属材料的直接反应,以及储罐中特殊组分(水分与甲酸甲酯,乙醇与丙酮及其他异构醇)对金属的侵蚀[1]。当碱金属离子质量分数超过0.000 01%时,金属表面发生氧化还原反应,其基本电化学反应过程包括铁素体在阳极的氧化反应(Fe→Fe2++2e-)以及阴极区域的还原反应(2H++2e-→H2,O2+2H2O+4e-→4OH-),环境因素中,溶解氧中的二氧化碳与二氧化硫会加速腐蚀,特别是在罐底区域,微生物形成的生物膜会导致局部腐蚀电池的形成,同时溶解盐含量与pH值波动,温度变化及收发物料速度等运行参数的波动,也会加剧腐蚀程度。

2影响MTO级甲醇储罐腐蚀的主要因素

2.1金属离子含量

储罐内金属离子含量对腐蚀速率具有显著影响,根据工程运行数据,储罐内碱金属离子质量分数超过0.000 01%与总金属离子质量分数高于0.000 05%时,将加速储罐壁材料的腐蚀。铁离子与钠离子等金属杂质在储罐内聚集,导致储罐内壁金属表面发生氧化还原反应,形成腐蚀微电池,加速材料降解。作为内浮顶常压储罐,金属离子主要在罐底区域沉积。根据实际运行经验,通过定期检测罐内金属离子含量,及时调整清罐周期以及清洗方案,确保储罐系统的稳定运行,同时,在日常操作中严格控制进料质量,避免高金属离子含量物料的进入,对储罐壁面进行定期检测以及维护,能有效防止金属离子累积造成的腐蚀问题。

2.2温度因素

甲醇储罐温度通常在45~80℃范围内波动,储罐内温度每升高10℃,材料的化学反应速率增加1倍以上,加速了金属表面的氧化过程,在回流冷却器中,冷却温度控制在45℃以下可有效减少甲醇挥发损失,温度变化引起的热胀冷缩在驰放液管线以及换热器管程处尤为明显,其中管壁温度梯度可达30~40℃[2],热循环过程中,高温会降低材料的机械性能,而温度波动导致的应力集中则加剧了局部腐蚀,在高温区域,如塔釜再沸器处,材料的屈服强度降低15%~20%,加剧了应力腐蚀开裂敏感性。

2.3压力因素

MTO级甲醇储罐作为内浮顶常压储罐(操作压力1 kPa,公称容积25 000 m3),其压力变化虽然相对较小,但仍会对储罐的腐蚀行为产生影响,日常运行中,储罐内压力波动主要来源于物料装卸过程与环境温度变化以及呼吸阀的开启以及关闭,这些压力变化会影响储罐内气液两相的流动状态,特别是在焊接接头等应力集中区域,即使是轻微的压力波动也可能导致局部冲刷现象。此外,储罐顶部空间的压力变化会引起内浮盘的轻微位移,造成密封圈与罐壁之间的摩擦,进而影响防腐层,为确保储罐安全运行,需严格控制物料装卸速度,保持呼吸阀正常工作,并定期检查内浮盘密封装置的完整性,从而减少压力波动对储罐的不利影响。

2.4介质PH值

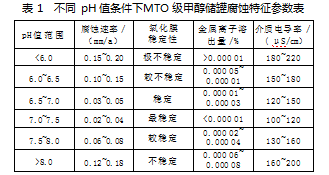

如表1所示,当储罐内介质pH值维持在7.0~7.5范围内时,腐蚀速率最低,仅为0.02~0.04 mm/a,金属离子溶出量低于0.000 01%,氧化膜保持最稳定状态[3],当pH值偏离此范围时,腐蚀速率显著增加,特别是在酸性条件下,腐蚀速率可达到0.15~0.20 mm/a,同时伴随着较高的金属离子溶出量以及介质电导率,这反映了腐蚀过程的加剧,因此,pH值的精确控制对储罐的防腐保护至关重要。

3防护技术措施

3.1材料选择与优化

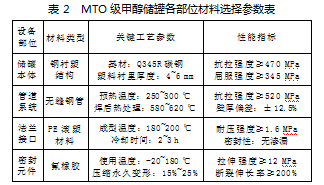

在MTO级甲醇储罐材料选择与优化过程中,如表2所示,通过严格控制各部位材料的工艺参数以及性能指标,确保设备整体的耐腐蚀性能以及机械强度满足使用要求,其中储罐本体采用的钢衬塑结构,基材选用Q345R碳钢,具有较高的强度以及良好的焊接性能;无缝钢管的焊接工艺参数严格控制在规定范围内[4],保证焊缝质量;橡胶砖板衬里的硫化工艺参数直接影响其与基材的结合强度,必须严格执行工艺要求。

3.2防护技术优化

在MTO级甲醇储罐的防护技术优化中,重点在于通过综合应用多种防护措施,提升储罐的整体耐腐蚀性能,首先,通过严格控制进料质量,确保碱金属离子质量分数低于0.000 01%,总金属离子质量分数低于0.000 05%,减少金属表面的氧化还原反应,其次,优化操作参数,控制温度在45~80℃范围内,避免温度波动过大,减少热应力对材料的损害。同时,精确控制介质pH值在7.0~7.5之间,保持氧化膜的稳定性,在防腐措施上,结合高性能的环氧树脂涂层以及聚氨酯面漆,确保涂层厚度以及附着力达到标准,并在焊缝等易腐蚀部位增加涂层厚度,此外,通过外加电流阴极保护系统以及牺牲阳极的配合,有效抑制电化学腐蚀。

3.3防腐涂层技术

储罐内外表面涂装防腐涂层是有效的防护手段,环氧树脂涂层具有优异的耐化学性以及附着力,底漆厚度150~200μm,面漆厚度200~250μm,附着力等级达到1级,聚氨酯面漆在外表面使用,厚度80~120μm,具有良好的耐候性以及抗紫外线性能,光泽保持率大于80%,涂层施工采用无气喷涂工艺,喷涂压力15~17 MPa,确保涂层均匀性,在焊缝与管件等易腐蚀部位,涂层总厚度增加至500~600μm,涂层体系耐腐蚀性能测试:耐酸性48 h无起泡与无脱落,耐碱性72 h保持完整,定期进行涂层检测,监测涂层完整性,发现破损及时修补,保证防腐效果。

3.4阴极保护技术

采用外加电流型阴极保护系统,通过调节保护电位控制储罐腐蚀速率,保护电位控制在-850~-1 100 mV(相对于Cu/CuSO4参比电极)范围内,电流密度2~5 mA/m2,既确保充分保护又避免过保护,在储罐底部环向均匀设置8~12个辅助阳极,极距不大于15 m,保证保护电流分布均匀[5],阳极采用混合金属氧化物(MMO)涂层钛阳极,额定输出电流10~15 A,设计寿命15~20 a,牺牲阳极保护在局部区域补充使用,采用高电位镁合金阳极,自然电位约-1 700 mV,电流效率大于50%,整套保护系统设置远程监控装置,实时监测保护电位以及阳极输出电流,每月记录数据并分析保护效果,确保系统长期有效运行。

4结语

通过对甲醇储罐腐蚀机理的分析,阐明了化学腐蚀与电化学腐蚀以及应力腐蚀开裂的作用机制,控制碱金属离子质量分数低于0.000 01%与总金属离子质量分数低于0.000 05%是防止腐蚀的关键,在材料选择方面,钢衬塑储罐内部可采用耐酸腐蚀的塑料,外部采用碳钢加强,既防腐蚀又保证强度,在结构设计上,管道首选无缝管道并采用严格的焊接方法连接,主管道以及储罐连接部位需设置双重阀门,储罐群区域设置隔断装置,通过优化材料选择与改进结构设计,应用防腐技术等多层次防护措施,可有效延缓腐蚀进程,确保甲醇储罐长期安全稳定运行。

参考文献

[1]杨列省,王辉,王明兰.不同甲醇精馏系统运行分析及优化[J].中氮肥,2024(3):32-36.

[2]李晓锦,闫海军,蔺欢欢,等.甲醇燃料分装式储罐研究及性能测试[J].科技创新与应用,2024,14(13):48-51.

[3]李晓锦,贾云,贺敏,等.甲醇分装式储罐内胆材料研究[J].科技创新与应用,2023,13(34):81-84.

[4]王辉,杨列省,王明兰.联泓化学MTO级甲醇与精甲醇生产对比分析[J].中氮肥,2023(5):33-35.

[5]孙军平,王有刚.MTO级甲醇精馏运行分析[J].清洗世界,2023,39(7):1-3.