“沸石转轮协同蓄热燃烧”治理涂料废气的工程实例研究论文

2026-01-29 10:46:36 来源: 作者:xuling

摘要:珠三角某涂料加工企业采用“沸石转轮协同蓄热燃烧(RTO)”技术对涂料生产废气中的挥发性有机物(VOCs)进行治理,对设备投用后1 a内的治理效果及其天然气的消耗量进行跟踪。

摘要:珠三角某涂料加工企业采用“沸石转轮协同蓄热燃烧(RTO)”技术对涂料生产废气中的挥发性有机物(VOCs)进行治理,对设备投用后1 a内的治理效果及其天然气的消耗量进行跟踪。结果显示系统排口非甲烷总烃(NMHC)平均值小于6 mg/m3,为排放标准浓度限值的6%;系统冷、热启动阶段天然气消耗量分别为30~50 m3/次和7.24 m3/次;产能高峰平均分布的月份,月度天然气日均消耗量可小于40 m3/d。

关键词:工业废气;清洁生产;天然气;技术协同;大气治理

0引言

随着我国城市化进程的快速推进,我国涂料的产量快速增长。与发达国家相比,我国溶剂型涂料比例大,在涂料加工、涂装过程中,有机溶剂大量挥发,成为我国VOCs的主要排放来源之一,近年来国家对涂料行业VOCs的排放逐渐收紧。珠江三角洲地区是涂料制造业的重要集聚地,VOCs主要来源于家具制造、建筑涂料使用和制鞋业等典型行业[1]。本文以珠三角地区一家典型涂料制造企业的VOCs末端治理为实验对象,对该项目设计实例的工况进行分析和工艺比选,并对建成后投入运营1 a内的RTO的净化效果和天然气能耗表现进行分析,给该工艺在相关行业的应用提供数据支持,并探讨后续工艺优化的方向。

1项目设计实例探究

1.1研究对象

研究对象为珠三角地区一家典型涂料制造企业,该企业主要产品为聚酯装修漆、水性漆、UV漆、PU家具漆、硝基漆、PE漆、NC漆、乳胶漆等涂料。每日生产8 h,一周生产6 d;年生产时间约为300 d,项目设计风量为90 000 m3/h。

各主要产品产污环节的生产过程多为物理混合,无需加热。

1.1.1 PU聚氨酯漆生产工艺废气排放描述

在半成品物料搅拌、高速分散工段,VOCs将因剧烈的扰动而大量散发到空气中;钛白粉、滑石粉向分散缸中投料过程会产生一定量的粉尘;整个生产工艺中产生的废气成分包括粉尘、二甲苯、甲苯、丙烯酸、非甲烷总烃等。

1.1.2固化剂生产工艺废气排放描述

固化剂生产阶段,分别将高浓度固化剂与二甲苯、醋酸丁酯、PMA、三甲苯混合在一起,在搅拌、过滤和灌装这几道工序中都涉及到对溶剂产生扰动,扰动过程需要人员频繁操作,难以对操作区域进行相对密闭,因此VOC大量挥发到车间内无组织逸散。

1.1.3稀释剂生产工艺废气排放描述

将原材料二甲苯、醋酸丁酯、环己酮、PMA、三甲苯等经过低速搅拌混合,在搅拌、过滤和灌装这几道工序中都涉及到对溶剂产生扰动,VOC大量挥发到车间内无组织逸散。

1.2研究方法

1)对废气处理工艺进行比选,确定研究案例治理工艺。

2)在企业生产高峰时段,以月度为单位,于厂内生产高峰时段(09:00—10:30之间,14:00—15:30),对沸石转轮协同RTO治理系统排口进行第三方气体检测,收集检测报告进行废气处理净化效果分析;

3)跟踪记录365 d内沸石转轮协同RTO治理系统分别在热启动、冷启动及正常运行时天然气消耗量,分析系统的月度和日均天然气能耗数据分布。

2工艺比选及配置确定

2.1废气处理工艺比选

涂料生产废气具有大风量,低浓度的特点,需要对废气进行预除尘后吸附浓缩,再通过燃烧处理,一方面更具经济性,另一方面处理效率也能得到保障。

经查询《涂料、油墨及胶黏剂制造业挥发性有机物治理实用手册》的建议工艺路线总体为除尘+吸附浓缩+燃烧/催化燃烧两类。本案例吸附浓缩方面材料的选择为沸石材料;燃烧方式方面有催化燃烧(CO),蓄热式催化燃烧(RCO)和蓄热式燃烧(RTO)三种,需要进行比选。

针对喷涂废气的VOC治理,已有不少研究可供参考:魏冰比较计算了催化氧化装置(CO)、蓄热式氧化装置(RTO)、蓄热式催化氧化装置(RCO)的理论运行费用和经济效益,结果表明,在适宜使用催化剂的工况条件下,RCO能效比较高;RTO和CO分列其后[2]。胡德福等人研究了沸石转轮吸附浓缩-蓄热燃烧工艺在船舶涂装有机废气处理中的应用,该实例应用结果表明,吸附浓缩-RTO工艺对该行业“大风量,较低浓度”的废气处理具有高效率、低能耗的特点[3]。

考虑到催化剂的使用环境要求较为严苛,且催化燃烧效率低于RTO,故从处理效果,技术成熟度等方面考虑,吸附浓缩设备选择采用沸石转轮,燃烧设备选择蓄热式燃烧(RTO),预处理设备选择滤筒除尘及干式过滤。

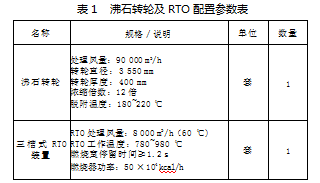

2.2 VOCS治理系统主要设备配置参数(表1)

3沸石转轮协同蓄热燃烧废气治理系统的净化效果

3.1排放要求

处理后的排放废气符合《涂料、油墨及粘胶剂工业大气污染物排放标准》(GB 37824—2019)排放要求。

3.2净化效果

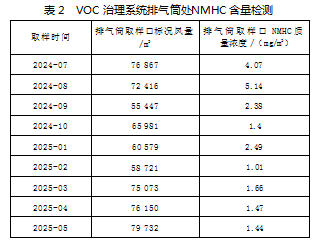

本文对该VOC治理系统的治理效果持续跟踪,收集了自24年7月—25年5月共计9份检测报告。检测结果如表2:

近1年的9份第三方检测报告结果显示,VOC治理系统排气筒处NMHC的排放量均低于6 mg/m3,本项目VOC的治理效果显著,仅为排放标准质量浓度要求6%。

4沸石转轮协同RTO系统的天然气能耗表现

4.1沸石转轮协同RTO系统启动过程天然气能耗表现

4.1.1热启动能耗

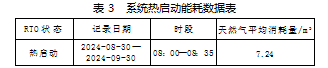

24年8月30日—24年9月30日期间,每日对RTO热启动过程中的天然气消耗情况进行了记录,结果如表3:

RTO在该项目热启动时,从启动温度升温到780℃,所消耗的天然气体积平均值为7.24 m3/h;

4.1.2冷启动能耗

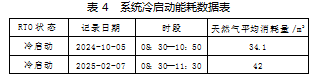

24年10月5日,25年2月7日,分别两次对RTO冷启动消耗的天然气情况进行了记录,结果如表4:

在经历2次长时间放假后,RTO冷启动时,从冷却温度升温到780℃,所消耗的天然气在30~50 m3/h之间。

许岩[4]根据理论计算,得到设计处理风量为16 000 m3/h的RTO设备从冷启动状态达到饱和蓄热状态,需要消耗138.4 m3天然气,远大于本文研究对象的实测数据。推测可能原因是该设备处理风量大于本文研究对象,蓄热体装填量更大,将冷态蓄热体加热到工作温度所需的天然气消耗量更大;其次理论计算与实际情况存在一定的差异。

4.2沸石转轮协同RTO系统正常运行的天然气能耗表现

本项目记录了自24年6月1日—25年5月31日1 a内每日的厂内天然气消耗量,现对数据进行分析。厂内天然气表所记录天然气消耗数据为厂内锅炉与RTO共计的天然气消耗总量,因此,计算RTO正常运行时的天然气消耗量需剔除异常数据。

异常数据的构成:厂内锅炉运行时天然气消耗量明显增高的天数;厂内休息未启动RTO或锅炉,天然气消耗量为0的天数。

基于上述原则,剔除出来的异常天数总量为87 d,剩余正常运行的时间为278 d/a。后续以这278 d的天然气消耗量作为计算和分析的依据。

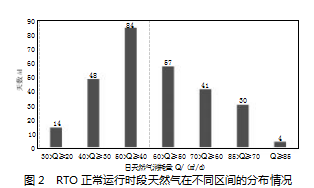

4.2.1系统正常运行时年天然气消耗量在不同用量区间分布(图2)

剔除天然气使用异常天数后,日天然气消耗量在30~70 m3/d的总天数为230 d,占比为82%,为RTO天然气使用量最主要的区间。其中:

1)天然气使用量在40~50 m3/d的天数为84 d,远远高于其他区间,占总正常运行天数的比例为30.22%;

2)天然气使用量在50~60 m3/d的天数为57 d,占总正常运行天数的比例为20.5%,为占比第二高区间;

3)天然气使用量在30~40 m3/d的天数为48 d,占总正常运行天数的比例为17.27%,为占比第三高区间。

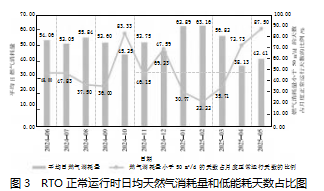

4.2.2系统正常运行时日均天然气消耗量

根据图3显示数据可以发现,一共有4个月份的天然气日均消耗量较低,分别为24年10月、12月,25年4月、5月,均少于50 m3/d;而有两个月份的天然气日均消耗量明显偏高,分别为25年1月、2月。

这两项数据体现出来的燃气消耗情况,与厂内生产的高峰、低谷段相匹配。1、2月份为过年前后的两个月,订单量相对较少,每日的工作负荷较低,因此要维持RTO的运行温度必须添加更多的天然气进行助燃;而3、4、5三个月,随着订单量的恢复,日产能逐渐恢复,RTO的天然气消耗量形成降低趋势,同时天然气消耗量少的天数占比逐渐提升,废气处理系统处于较经济的运行状态。

胡志军[5]将沸石转轮浓缩及蓄热氧化处理技术应用于印刷挥发性有机废气,计算得到RTO正常运行所需补充的天然气量为5.5 m3/h;与本文所研究的沸石转轮+RTO应用于涂料生产废气所需的天然气消耗量接近。

5结语与展望

“沸石转轮协同RTO”工艺在珠三角某涂料加工企业废气治理实例中可看出,从为期1年的跟踪记录数据证明了该工艺在处理效果、能耗表现和运行稳定性方面表现优异,在涂料加工废气行业具有适用性。

后续可通过建立数据库,将工厂产能状况、VOCs治理系统的进气浓度数据纳入统计,并与已有的能耗数据进行关联,利用AI大模型对数据库中的数据进行分析,可实现对未来产能-进气浓度-能耗的连锁预测,实现控制逻辑的优化以及自适应运行,这是进一步探索的方向。

参考文献

[1]余宇帆,卢清,郑君瑜,等.珠江三角洲地区重点VOC排放行业的排放清单[J].中国环境科学,2011(2):195-201.

[2]魏冰.与转轮配套的氧化装置能效对比分析[J].节能与环保,2021(4):100-101.

[3]胡德福,戴君煜,马辛.吸附浓缩-蓄热燃烧工艺在船舶涂装有机废气处理中的应用[J].2021(11):155-159.

[4]许岩.蓄热式热力氧化炉节能效果与碳减排核算[J].资源节约与环保,2025(4):5-9.

[5]胡志军,王志良.沸石转轮浓缩及蓄热氧化处理印刷挥发性有机废气[J].广州化学,2024(2):43-48.