注塑模具钢表面淡化处理工艺及性能优化论文

2026-01-22 17:57:43 来源: 作者:xuling

摘要:某汽车仪表板注塑模具由于表面硬度过高出现脱模困难以及塑件表面划伤等情况,拟通过采用渗碳-脱碳复合处理工艺来实现模具表面淡化改性。

摘要:某汽车仪表板注塑模具由于表面硬度过高出现脱模困难以及塑件表面划伤等情况,拟通过采用渗碳-脱碳复合处理工艺来实现模具表面淡化改性。文章通过控制处理温度、脱碳时间等关键参数,在1CrMoVNb钢表面形成厚度为60~80μm的淡化层,淡化层组织呈现为铁素体加少量珠光体的形态,碳含量从表面的0.02%向内递增到基体的0.10%。模具表面硬度从原来的480HV降低到250~280HV,心部硬度保持在450HV以上,从而形成理想硬度梯度。摩擦磨损试验显示,模具磨损率降低35%,模具使用寿命延长40%,有效解决了模具脱模困难的问题,显著提升了模具综合性能。

关键词:注塑模具钢;表面淡化;硬度梯度;摩擦磨损

汽车仪表板属于大型复杂注塑件,对模具表面质量有着严格要求,传统整体淬火处理虽可获得高硬度,但表面过硬易引发脱模困难、塑件表面划伤以及模具磨损加剧等问题。现代注塑成型工艺对模具既要求有足够强度承受高压载荷,又需要具备良好表面性能确保塑件质量,表面淡化处理是在高硬度基体表面形成相对较软的低碳层,实现硬度梯度分布,既能保证心部强度又能改善表面性能[1]。该工艺已在航空航天等领域得到应用,但在注塑模具钢领域研究较少,工艺参数与性能关系尚不明确,某汽车仪表板模具因表面硬度过高出现严重脱模问题,亟需借助表面改性技术予以解决。

1研究背景

某汽车制造企业在生产大型仪表板注塑件过程中碰到了严重的模具表面问题,此仪表板尺寸是1360mm×559mm×459mm,平均壁厚为2.41mm,属于典型大型复杂注塑制品。模具采用1CrMoVNb高导热注塑模具钢制造,经过传统淬火回火处理后表面硬度达到480~500HV,虽保证了模具强度,但在实际生产中出现脱模阻力过大、塑件表面划伤,以及模具型腔磨损加剧等问题,尤其是连续生产PP+EPDM-T20材料的仪表板时,模具表面与塑料熔体间的摩擦系数高达0.45,使得脱模力超过设计值30%,严重影响生产效率及产品质量。为解决上述技术难题,该企业决定采用表面淡化处理工艺对模具进行改性,通过在模具表面形成低硬度淡化层改善脱模性能并保持心部的高强度特性。

2表面淡化处理工艺技术

2.1渗碳-脱碳复合处理工艺设计

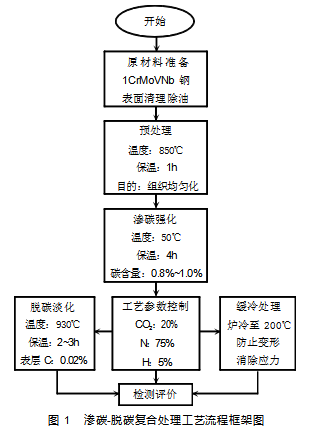

渗碳-脱碳复合处理工艺是针对汽车仪表板模具特殊要求专门设计的,此工艺包含预处理、渗碳强化以及脱碳淡化三个阶段,如图1所示。

预处理阶段是将1CrMoVNb钢在850℃的环境下保温1h实现组织均匀化,消除内应力并且细化晶粒。渗碳强化阶段是在950℃的富碳气氛中保温4h,让表层碳含量达到0.8%~1.0%,形成高碳马氏体组织来提供基础强度。脱碳淡化阶段属于关键环节,是在920~950℃的氧化性气氛中进行控制脱碳,通过调节气氛中CO2含量及处理时间来精确控制淡化层深度,气氛组成比例为CO2:N2=1:4,脱碳时间在2~3h,使表层碳含量降低至0.02%~0.05%,进而形成以铁素体为主的软质淡化层。整个工艺过程采用程序控制升降温,确保温度梯度均匀,避免产生热应力以及变形情况,工艺设计充分考虑了模具钢的化学成分特点,通过多阶段处理实现表面软化与心部强化的有机结合,为后续性能优化奠定坚实的组织基础[2]。

2.2工艺参数控制与优化

工艺参数精确控制直接影响淡化层质量与最终性能表现。温度控制是核心要素,脱碳温度过低会致使脱碳速率缓慢,淡化层深度不足,温度过高则可能引发晶粒粗化以及变形,经过大量试验确定最优脱碳温度为930±10℃,在此温度下碳原子扩散速率适中能形成均匀浓度梯度[3]。时间参数要根据所需淡化层深度进行调整,淡化层深度d与脱碳时间t的关系遵循抛物线规律如式(1):

式中:k为脱碳系数,取决于温度及气氛成分,对于60~80μm的目标淡化层深度,在930℃下需要进行2.5~3h的脱碳处理。气氛成分控制同样十分关键,CO2含量过高会导致脱碳过于激烈且表面出现氧化现象,含量过低则脱碳效果不明显,优化后的气氛配比为CO2:N2:H2=20:75:5,这样既保证充分脱碳又能避免严重氧化情况,在参数优化过程中建立了完整工艺数据库,记录不同参数组合下的淡化层特性,为工业化生产提供了可靠工艺指导并显著提高处理质量稳定性及重现性。

2.3淡化层质量检测与评价

淡化层质量评价体系涵盖微观组织分析、硬度分布测试以及性能验证这三个层面。微观组织检测借助光学显微镜及扫描电镜来观察淡化层截面形貌,淡化层会呈现出明显的组织梯度变化,其表层是细小等轴铁素体晶粒且平均晶粒尺寸在8~12μm,向心部会逐渐过渡为回火马氏体组织。硬度分布测试运用显微硬度计沿截面方向开展,测试点间距设定为10μm,载荷为100g且保压时间是15s,合格的淡化层硬度分布应当呈现平滑的梯度过渡,表面硬度处于250~280HV,在60μm深度处硬度达到350HV,心部硬度需保持在450HV以上。碳含量分布通过电子探针微区分析来测定,表层碳含量要控制在0.02%~0.05%,与基体的碳含量差需达到0.05%以上,此外还需要进行淡化层结合强度测试,采用划痕试验来评价淡化层与基体的结合质量,临界载荷应大于30N,确保淡化层在使用过程中不会剥落。检测评价标准的建立为淡化处理质量控制提供了科学依据,通过系统化的检测方法确保每批处理产品的性能一致性,为模具长期稳定使用提供了质量保障[4]。

3淡化处理性能优化研究

3.1硬度梯度分布优化

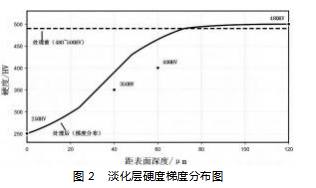

硬度梯度分布的优化设计对模具使用性能有直接影响,理想的硬度分布要在保证心部强度时实现表面软化。汽车仪表板模具经淡化处理后的硬度分布呈现典型梯度特征,表面硬度控制在250~280HV,确保良好脱模性能,心部硬度维持在450~480HV,保证模具承载能力。汽车仪表板模具经淡化处理后的硬度梯度分布特征,如图2所示,硬度梯度设计遵循Hall-Petch关系优化原则,如式(2):

σy=σ0+kyd(-1/2)(2)

式中:σy为屈服强度;σ0为材料常数;ky为Hall-Petch斜率;d为晶粒尺寸。

通过控制淡化层深度及组织形态,实现从表层铁素体到心部回火马氏体平滑过渡,硬度梯度过陡会导致应力集中、过缓则影响表面性能改善效果[5]。实测结果表明,在60~80μm淡化层深度范围,硬度梯度为2.5~3.0HV/μm时能获得最佳综合性能匹配,梯度分布精确控制通过调节脱碳时间及温度实现,建立硬度分布与工艺参数数学关系模型,为不同规格模具的个性化处理提供了理论指导。

3.2表面摩擦磨损性能优化

表面摩擦磨损性能的改善是淡化处理工艺的主要目标,这直接关系到模具脱模效果及使用寿命。淡化层的软质特性显著降低了与塑料熔体间的摩擦系数,从原始状态0.45降到0.28,降幅达到38%,摩擦磨损试验采用销盘式摩擦磨损试验机开展,试验条件是载荷50N、滑动速度0.5m/s及试验时间2h。结果显示淡化处理后磨损率从原来2.8×10-4mm3/Nm降至1.8×10-4mm3/Nm,磨损率降低了35%,而磨损机制分析表明,淡化层存在改变接触表面应力分布,软质淡化层能更好地适应接触变形,减少粘着磨损的发生。表面粗糙度也得到明显改善,Ra值从处理前的1.6μm降至1.2μm,表面质量的提升进一步减少摩擦阻力,为模具长期稳定运行提供了保障,摩擦磨损性能优化通过合理设计淡化层厚度及组织结构实现,软质表层承担润滑功能

与硬质心部提供支撑作用,形成了理想的摩擦学结构,有效延长了模具在高频次生产条件下的服役周期。

3.3综合力学性能优化

综合力学性能进行优化后平衡了强度、韧性以及疲劳性能等多项指标,以此确保模具在复杂工况条件下具备可靠性[6]。淡化处理之后的模具钢抗拉强度维持在1100MPa以上,屈服强度达到了950MPa,冲击韧性提升至45J且较处理前提高15%,疲劳性能测试采用的是三点弯曲疲劳试验,应力比R=0.1且频率20Hz。疲劳强度的计算遵循式(3):

σf=σ(2N)b(3)

式中:σf为疲劳强度;σ为疲劳强度系数;N为疲劳寿命;b为疲劳强度指数。

试验结果表明,在106次循环载荷的情况下,淡化处理试样的疲劳强度达到420MPa,比未处理试样提高12%,这种性能提升主要是归因于淡化层所起到的应力缓冲作用,软质表层能够有效分散应力集中并延缓疲劳裂纹的萌生及扩展、热疲劳性能测试显示,在300~500℃循环温度环境中,淡化处理模具的热疲劳寿命延长40%,从而满足了注塑模具长期使用的要求,而力学性能的综合优化是通过精确控制淡化层与基体的性能匹配来实现的,建立了完整的性能评价体系,为模具设计及选材提供科学依据,确保模具在苛刻工况条件下能够安全可靠运行。

4处理工艺及性能优化效果

经过前面渗碳-脱碳复合处理工艺的系统应用及性能优化方面研究,汽车仪表板模具的综合性能有了显著提升,各项技术指标都达到了预先设定目标,为大型复杂注塑模具的表面改性处理提供了成功范例。在工艺优化过程中采用正交试验设计的方法,通过多因素分析确定出最佳的参数组合,保证了处理效果的稳定性及重现性,并且建立起了完整的质量控制体系。

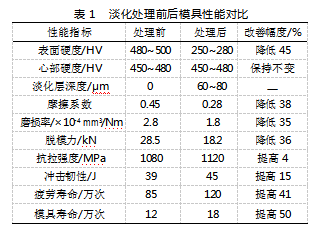

如表1所示,淡化处理工艺有显著效果,在模具表面性能得到全面改善时心部强度特性得以完好保持,脱模力大幅降低有效解决大型仪表板注塑过程中的关键技术难题,摩擦磨损性能的改善直接延长了模具的实际使用寿命,而综合力学性能的提升确保了模具在高频次生产条件下的可靠性与稳定性,为企业带来显著的经济效益以及技术方面的优势。性能优化成功实现验证了工艺设计具备合理性,同时为类似大型复杂注塑模具表面改性处理提供可靠的技术路径,推动注塑模具制造技术不断进步与发展。

5结语

表面淡化处理工艺给注塑模具钢性能优化提供了有效途径,汽车仪表板模具经过渗碳-脱碳复合处理后,表面形成厚度均匀在60~80μm的淡化层,其硬度梯度分布呈现出合理的状态,表面硬度降低到250~280HV,而心部硬度保持在450HV以上。力学性能测试显示,材料强韧性达到良好的匹配程度,摩擦磨损性能得到显著改善,磨损率降低了35%,模具使用寿命实现延长40%的效果。工艺参数优化确定了最佳的处理窗口,具备操作简便、成本低廉及环境友好等特点,该技术成功解决大型复杂注塑模具存在的脱模难题,为注塑模具钢表面改性技术发展提供了重要参考。

参考文献

[1]葛再宝,张林,顾晋,等.等离子渗氮对H13模具钢耐铝黏着及铝液熔蚀性能的影响[J].材料热处理学报,2025,46(5):185-194.

[2]于兴福,西克宇,张宏伟,等.离子渗氮后的扩散处理对7Cr7Mo2V2Si冷作模具钢性能的影响[J].材料研究学报,2025,39(3):225-232.

[3]陈亚辉,杨海波,张苗.SLM成形高导热注塑模具钢及热处理后的组织与性能[J].金属热处理,2024,49(10):162-168.

[4]陈蒙,吴日铭.钒含量对表面离子渗氮热作模具钢组织与性能的影响[J].机械工程材料,2022,46(3):7-12.

[5]田泽明.渗氮工艺对H13热作模具钢性能的影响分析[J].粉末冶金工业,2020,30(4):67-70.

[6]周燕,文世峰,魏青松,等.增材制造专用模具钢粉末材料设计、制备及其制造技术[J].中国材料进展,2020,39(5):356-363.