中低温 SCR 烟气脱硝催化剂热分解方案改进研究论文

2026-01-22 17:52:40 来源: 作者:xuling

摘要:由于中低温SCR脱硝反应温度较低,硫酸氢铵容易生成及沉积,进而造成堵塞。针对某球团厂SCR催化剂实际热解工况下存在的GGH卡阻、脱硝引风机处在低效运行状态以及风机和管道附件腐蚀严重等问题,提出了相应的改进方案。

摘要:由于中低温SCR脱硝反应温度较低,硫酸氢铵容易生成及沉积,进而造成堵塞。针对某球团厂SCR催化剂实际热解工况下存在的GGH卡阻、脱硝引风机处在低效运行状态以及风机和管道附件腐蚀严重等问题,提出了相应的改进方案。通过改造,在使用寿命、节能减碳和工艺可靠性等方面均有较大提升,效果显著,可为中低温SCR脱硝技术在工业领域的应用提供借鉴与参考。

关键词:中低温SCR;催化剂热解;节能减碳;烟气脱硝

0引言

非电工业领域SCR(Selective Catalytic Reduction)烟气脱硝工艺考虑到工艺需求及加热成本的影响,通常采用中低温SCR脱硝技术(反应温度在150~280℃)[1]。与燃煤电厂SCR脱硝技术相比,非电工业的SCR脱硝技术反应温度更低,更容易导致硫酸氢铵[2](ammonium hydrogen sulfate,ABS)的生成及沉积。

1低温SCR脱硝工艺ABS生成及分解机理

1.1 ABS生成机理

ABS的生成主要受到NH3、SO3等物质质量浓度的影响。同时,还受反应温度、催化剂物化性质等因素的影响[3]。由于中低温SCR脱硝的反应温度在150~280℃,在该温度区间生成的ABS为液态,且黏着性强,更容易出现ABS堵塞催化剂及后续GGH的问题。

2现有中低温SCR脱硝工艺及运行情况说明

2.1脱硝工艺系统组成

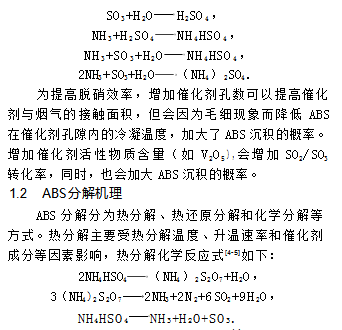

某钢铁企业球团单元的中低温SCR脱硝烟气系统如图1所示,具体烟气参数如表1所示。由图1可知,本项目烟道自原有脱硫引风机出口烟道接出,依次经过GGH原烟气侧、烟气加热炉区域、喷氨格栅区域、SCR反应器、GGH净烟气侧和脱硝引风机,最终送至烟囱。同时,在GGH的原烟气侧及净烟气侧均设置有旁路烟道。

2.2运行情况

中低温SCR烟气脱硝装置投运后,整体运行状况良好,SCR反应平均温度在160~165℃。与同类型的后端脱硝项目比,燃料成本节约50%以上,经济效益非常显著。

为保证在离线状态下实现催化剂的热解,现有技术方案是采用SCR热风炉来进行热解。通过热风炉燃烧煤气产生高温烟气,并通过补入冷空气混合,保证进入SCR的烟气温度保持在350~400℃之间,热解后的烟气再与补入的冷风进行混合,保证进入SCR引风机的风温低于设计风温。热解后的烟气通过脱硝引风机排至烟囱。

现有技术方案虽然能够实现对SCR脱硝催化剂的热解,但仍然存在以下问题:

1)GGH换热器单侧受热,容易卡阻损坏。

2)热解工况仍然采用SCR引风机,增加了大量的电耗。

3)热解后的硫酸氢铵分解为气态H2SO4与NH3,气态H2SO4遇冷形成H2SO4溶液,对风机及附件产生腐蚀,影响风机的性能及使用寿命。

3改造方案

3.1 GGH旁路优化

在催化剂热解工况下,由于原烟气侧无烟气经过,温度接近于大气温度,净烟侧温度在350~400℃。GGH原烟气侧与净烟气侧的温差超过了300℃,导致GGH热膨胀不均,引起换热器卡阻。

为解决上述问题,在GGH的原烟气侧与净烟气侧均设置旁路烟道。在脱硝正常工况时,关闭旁路阀门,全部烟气全部经过GGH,保证GGH换热效率最高。在催化剂热解工况时,打开旁路阀门,高温烟气经过旁路烟道,大大降低了GGH换热器卡阻的风险。

3.2新增热解风机

球团烟气热风炉最大负荷能力按照满负荷工况烟气温升40℃进行设计。在热解工况下烟气温度需要升温到350℃以上。经计算可知,热解工况下最大烟气量为175 000 m3/h。

脱硝引风机的最高工作温度为150℃。为控制脱硝引风机的入口风温,需要打开补冷风阀。通过补入冷风,将热解时的烟风温度从350℃降低到150℃以下。计算可得,补冷风量为269 000 m3/h。脱硝引风机入口风量为444 000 m3/h,大约只有额定设计风量的30%。而通过现场实测数据可知,此时的工作电流大约为额定设计电流的60%。说明在热解工况下,风机在30%负荷运行时,风机的能耗大约为设计负荷的60%,风机处于低效、不节能的状态。

为解决上述问题,拟增加1台脱硝热解风机,即高温离心风机,风量为20万m3/h,风压为2 500 Pa。正常运行情况下,进口烟气温度为350℃,最高温度可达400℃。

在热解工况下启动该风机,关闭脱硝引风机。热解工况下的烟气参数与脱硝热解风机更匹配,可以起到降低电耗的作用。

3.3取消补冷风口2

原球团脱硝系统通过设置补冷风口,虽然可以解决原脱硝风机的耐温问题,但同时增加了入口风量。且热解后的硫酸氢铵分解为气态H2SO4与NH3,气态H2SO4遇冷风形成H2SO4溶液,对风机及附件产生腐蚀,影响风机性能及使用寿命。

通过增加脱硝热解风机,本身可以耐高温,则不需要再补入冷风。可以取消补冷风口2。取消补冷风口2后,气态H2SO4在较高温度下排入烟囱,不会对风机及管道附件产生腐蚀。

3.4改造效果

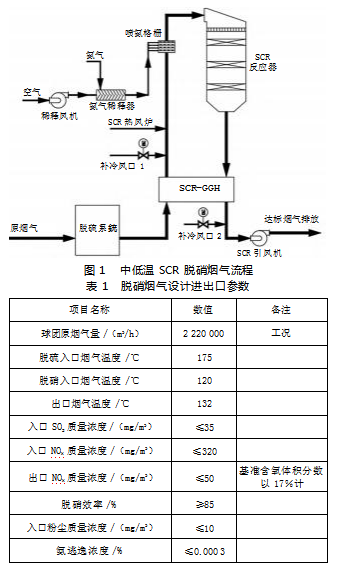

如图2改造中增加的工程包括:1台脱硝热解风机及配套的烟风阀门、补偿器及管道和保温等,增加投资约150万元。

经过改造后,每年可节约成本45万元左右,具体如下:

1)增设热解风机后,热解工况下只开小风机,可避免现有脱硝引风机在热解工况下大马拉小车的情况。按照每年热解两次,一次热解2 d计算,设置热解风机后,每年可节约电费45 792元。

2)改造前,每年的设备维修费(主要包括脱硝引风机、烟风阀门和补偿器)在50万元以上。进行热解方案改造后,每年的设备维修费不超过10万元,即每年可减少设备维修费用40万元以上。

综上所述,每年可节约成本45万元左右,增加的投资在3.3 a内即可回收,经济性良好。

4结语

中低温SCR由于反应温度低、催化剂活性成分比例高、催化剂孔数多,更容易出现ABS堵塞现象。针对某钢铁企业球团单元的中低温SCR脱硝烟气系统在热解工况下存在的GGH卡阻、脱硝引风机处在低效运行状态以及风机和附属零部件腐蚀严重等问题,提出了改进方案,通过增加GGH烟风旁路、增设脱硝热解风机并取消补冷风口2,不仅大大降低了GGH换热器卡阻的风险,而且每年可节约成本约45万元,新增投资在3.3 a内即可回收。

参考文献

[1]靳晓爽.烟气脱硝喷氨支管结构的优化改进[J].山西冶金,2024(5):156-157.

[2]唐昊,李慧,杨江毅,等.NH3-SCR工艺中硫酸铵盐的生成与分解机理研究进展[J].化工进展,2018(3):822-831.

[3]焦坤灵.燃煤电厂SCR脱硝副产物硫酸氢铵特性及调控研究[D].保定:华北电力大学,2023.

[4]范芸珠,曹发海.硫酸铵热分解反应动力学研究[J].高校化学工程学报,2011,25(2):341-346.

[5]Menasha J,Dunn-Rankin D,Muzio L,et al.Ammonium bisulfate forma-tion temperature in a bench-scale-channel air preheater[J].Fuel,2011,90(7):2445-2453.