钽铌金属加压冶炼过程中酸性调和的辅助效果研究论文

2026-01-22 10:22:11 来源: 作者:xuling

摘要:针对传统钽铌硫酸浸出法存在的效果不佳的问题,文章重点聚焦钽铌金属加压冶炼过程中酸性调和的辅助效果,同时进行加压冶炼与常压冶炼实验,通过对比不同条件下的钽铌浸出率,深入分析各个因素的影响机制。

摘要:针对传统钽铌硫酸浸出法存在的效果不佳的问题,文章重点聚焦钽铌金属加压冶炼过程中酸性调和的辅助效果,同时进行加压冶炼与常压冶炼实验,通过对比不同条件下的钽铌浸出率,深入分析各个因素的影响机制。文章研究结果显示,仅用硫酸分解钽铌精矿效果较差,在引入氟化铵后,在1.5MPa压强下的钽铌浸出率最优;硫酸浓度50%以上时浸出率变化不明显;200℃时浸出效果最佳;氟化铵/矿比0.8时浸出率几乎不变。此外,动力学分析表明,200℃时反应由表面化学步骤主导,且低氟酸性体系下硫酸/盐酸混合体系显著提升铌的选择性萃取,分离系数达1.47。文章研究结果优化了钽铌冶炼工艺条件,为钽铌金属高效提取和利用提供了理论依据和技术支持。

关键词:钽铌;金属冶炼;酸性体系;温度;压强

钽铌作为重要的稀有金属,在电子、航空航天、化工等众多领域具有不可替代的关键作用。随着现代科技的飞速发展,对钽铌金属的需求日益增长,同时对其纯度和质量也提出了更高要求。然而,钽铌矿的成分复杂,常与其他矿物共生,且赋存形式多样,这给钽铌的高效提取和分离带来了巨大挑战[1-2]。因此,探索有效的钽铌矿物分解方法,提高钽铌的浸出率和纯度,成为当前钽铌冶炼领域亟待解决的关键问题。在钽铌冶炼过程中,酸性调和体系是一种常用的处理方法,但由于仅使用硫酸进行浸出,往往存在浸出效果不佳的问题,导致钽铌的浸出率较低,难以满足工业生产的需求[3]。

许多学者从该方面进行了相关研究,林璠等[4]以硫酸为浸出剂,提出了硫酸焙烧-硫酸浸出,从钽铌粗精矿中提取铌的湿法处理新工艺,使铌的浸出率达到93.4%。为提高广西某选厂锡渣中钽铌的回收率,陈向等[5]对常规条件和磁化条件下的钽铌酸浸反应进行了对比试验,结果发现,磁化条件较常规条件酸浸试验提高了2.14%。

为提升钽铌浸出率,研究者们致力于调整酸性体系配比与条件,探寻最优冶炼方法,如引入助浸剂、改变压强等。双氧水虽有氧化性,能一定程度促进钽铌矿物分解,但单独使用效果欠佳。冶炼压强对钽铌矿物分解影响显著,增加压强可促进固液相对运动,加快反应速率、提高浸出率,但过高压强会增加成本、存在安全隐患,需要寻找合适浸出压强。基于此,研究通过开展加压冶炼和常压冶炼实验,对比不同实验条件下钽铌的浸出率,分析酸性调和的辅助效果。期望通过此次研究,能够优化钽铌冶炼的工艺条件,提高钽铌的浸出率和纯度,为钽铌金属的高效提取和利用提供理论依据和技术支持,推动钽铌冶炼行业的发展。

1实验材料与实验设计

1.1实验材料与实验仪器

实验所采用的样品源自某地的钽铌矿精矿。该钽铌矿精矿经初步筛选和破碎后送至实验室。采集过程中,严格遵循采样规范,确保所取样品具有代表性,能真实反映该矿区钽铌矿的整体成分和性质。实验前,对钽铌精矿样品实施了精细的研磨处理,确保矿样粒度均匀一致,均达到-74μm的标准。经检测,样品中Ta2O5含量18.70%,Nb2O5含量13.90%。进一步分析发现,样品内钽铌的赋存形式较为集中,主要以锰钽铌矿的形式存在,这种赋存形式在钽铌的矿物组成中占据主导地位。此外,样品中还含有其他矿物,其中氧化锡、黄玉等是较为主要的成分,它们与锰钽铌矿共同构成了该钽铌精矿样品的矿物组成体系。

在实验药剂方面,进行了严格筛选。浓硫酸选择西陇科学股份有限公司的产品,其浓度高达98%,满足实验对酸性的严格要求。同时,选用同厂家生产的30%双氧水。另外,氟化铵选用由上海麦恪林生化科技有限公司生产的分析纯规格,确保其杂质含量极低,保障实验结果的准确性与可靠性。

实验仪器,配备了安徽科幂机械有限公司生产的快开式微型高压反应釜,可满足加压冶炼的环境需求;邦西仪器科技(上海)有限公司的SHZ-D(Ⅲ)型循环水真空泵,用于相关真空操作;常州国华电器有限公司的电动搅拌机,保障反应物质的充分混合;江苏晓阳电子仪器厂的DF1-XI型集热式磁力加热搅拌器,实现加热与搅拌功能;还有上海精弘实验设备有限公司的电热恒温鼓风干燥箱,用于样品的干燥处理[6]。

1.2实验设计

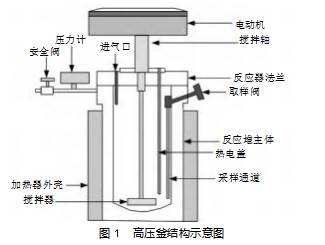

此次实验方法主要为发生在高压釜中的浸出实验,主要分为加压冶炼实验与常压冶炼实验两部分。实验用高压釜结构如图1所示。

实验中的计算运用局域密度近似(LDA)方法进行,该方法把非均匀电子气体系分割成许多足够小的体积元,在每个体积元内电子气可近似看作是均匀的,然后利用均匀电子气的交换-相关能公式来计算该体积元的交换-相关能,最后对整个体系积分得到总的交换-相关能。

2酸性调和体系的辅助效果分析

研究前期通过对酸性调和体系加压冶炼与常压冶炼的冶炼渣化验结果进行分析,以1.5MPa作为浸出压强,在密封的高压釜中开展硫酸与氟化铵联合冶炼钽铌精矿的实验。此次实验主要针对硫酸浓度、温度、氟化铵/矿比单因素,分析各单因素条件对钽铌浸出率的影响。

其中,在进行硫酸浓度单因素实验时,变量为硫酸浓度20%~60%;温度单因素实验时,温度变化范围为60~200℃;氟化铵/矿比单因素实验时,氟化铵/矿比变化范围为0.5~09。在此次实验体系中,除重点关注的核心变量外,其他各项条件均严格设定为固定值。

具体而言,浸出时间精准控制在2h,确保反应充分进行;搅拌速度设定为400rpm,以维持溶液的均匀混合,促进反应物充分接触;浸出压强稳定在1.5MPa,为反应提供适宜的压力环境。每组实验结束后,均使用分液漏斗对反应产物进行过滤操作,将浸液与浸渣有效分离,并妥善保存浸液。最后,采用浓度为3%的稀硫酸对浸渣进行洗涤,以去除残留杂质。

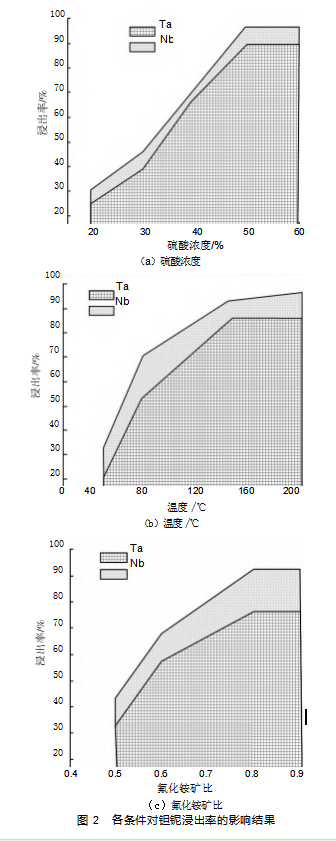

经过抽滤、烘干处理,制成待测样品,以便后续开展精确化验分析。统计化验结果,如图2所示。

由图2(a)可知,随着硫酸浓度的不断升高,钽和铌的浸出率呈现出逐步上升的趋势。不过,这种增加的幅度逐渐变小,增加趋势渐趋平缓。当硫酸浓度增加至50%这一特定值时,钽、铌的浸出率均增加至最大值,分别约为91%、96%。因此研究选择50%浓度的硫酸开展后续实验。

由图2(b)可见,随着温度的不断升高,钽和铌的浸出率呈现出逐步上升的趋势。相同地,这种增加的幅度逐渐变小,增加趋势渐趋平缓。当温度增加至200℃这一特定值时,钽、铌的浸出率均增加至最大值,分别为88%、97%。因此,研究选定200℃作为合适的浸出温度。

由图2(c)可知,氟化铵/矿比对钽、铌的浸出率具有相类似的影响效果。当矿比为0.8时,钽、铌的萃取率最大分别达到78%、92%,过多添加氟化铵会造成资源浪费。此外,在各个单因素控制条件下,铌的浸出率均高于钽。这是因为铌的氧化物酸性强于钽的氧化物,在硫酸-氟化铵体系中更易与氟离子形成可溶性络合物,且铌络合物的稳定性低于钽络合物,更易从矿物晶格中解离,因此在相同条件下铌的浸出动力学速率更快,最终浸出率更高。综合以上实验结果,研究得出钽铌加压冶炼的最优工艺参数为:硫酸浓度50%、氟化铵/矿比0.8、搅拌速度400rpm、压强1.5MPa、温度200℃。

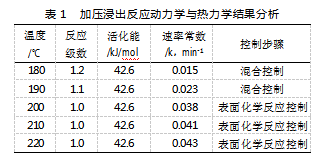

在最优工艺参数下,设置温度梯度(180℃、190℃、200℃、210℃、220℃),反应时间10~120min(间隔10min取样)。实时记录浸出率变化,采用缩核模型拟合动力学数据。结果如表1所示。

由表1可知,200℃时反应活化能为42.6kJ/mol(符合表面化学反应控制特征),且反应级数为1.0,表明浸出速率与钽铌矿物浓度呈线性关系。温度低于200℃时存在扩散与化学反应混合控制机制,而达到200℃后反应完全由表面化学步骤主导。速率常数随温度升高而增大,但超过200℃后增幅趋缓,与前期浸出率变化规律一致,证明了200℃为热力学最优条件。

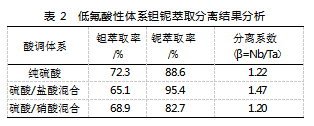

最后,进行低氟酸性体系钽铌萃取分离实验。低氟酸性体系的选择是基于前期实验发现,高氟环境虽能提高浸出率,但会增加后续除氟成本和难度。低氟体系在保证一定浸出效果的同时,更利于后续工艺处理和成本控制,因此开展此体系下的萃取分离实验具有重要意义。研究固定浸出液成分(Ta 0.15g/L,Nb 0.12g/L,氟化铵浓度降至常规量50%),以P204(二(2-乙基己基)磷酸酯)为萃取剂,煤油为稀释剂。对比三种酸调体系:①纯硫酸(50%)、②硫酸/盐酸混合(3:1)、③硫酸/硝酸混合(3:1)。萃取相比O/A=1:1,振荡时间10min,结果如表2所示。

由表2可知,硫酸/盐酸混合体系显著提升铌的选择性萃取,分离系数β达1.47(较纯硫酸体系提高20.5%)。盐酸的氯离子与铌形成更稳定的络合物[NbOCl4]-,促进有机相迁移;而钽因形成稳定的[TaF7]2-氟络合物,在低氟环境下萃取率降低。硝酸体系因氧化性干扰络合平衡,分离效果弱于盐酸体系。结果表明,调控酸调体系可优化钽铌分离选择性,为低氟工艺开发提供方向。

3结论

此次研究聚焦钽铌金属冶炼,通过对比加压与常压冶炼实验,揭示了酸性调和体系下压强、温度、硫酸浓度及氟化铵添加量对钽铌浸出率的关键影响,确定了最优工艺参数。动力学分析进一步阐明了反应机制,且发现硫酸/盐酸混合体系在低氟条件下可显著提升铌的萃取率。尽管研究为钽铌冶炼工艺优化提供了理论依据,但未来需结合实际工业条件开展中试或工业试验,同时探索更多高效助浸剂与工艺优化策略,以推动钽铌冶炼技术的持续进步。

参考文献

[1]张衡,陈昆峰,薛冬峰.高纯钽铌原料研究进展[J].无机盐工业,2024,56(12):1-12.

[2]Lyu J,Liu Y,Ma Z,et al.Efficient Recovery of Niobium and Tan-talum from Ferrocolumbium Tantalum by a Continuous Leaching Process Using HFH2SO4HNO3 Synergistic System[J].Mining,Metallurgy&Exploration,2022,39(4):1763-1770.

[3]谢芳浩.钨铁渣的资源化利用研究[J].中国钨业,2021,36(3):43-47.

[4]林璠,张琦,何东升,等.含铌粗精矿中铌的浸出试验[J].有色金属(冶炼部分),2021(12):69-74.

[5]陈向,廖德华.磁处理对酸浸锡渣回收钽铌矿的影响[J].化工矿物与加工,2020,49(8):37-39+42.

[6]孙传尧,朱阳戈,宋振国,等.我国锂铍钽铌矿产资源选冶加工现状与展望[J].中国工程科学,2024,26(5):248-258.