特厚齿条钢 A514GrQ 组织调控及热处理工艺技术研究论文

2026-01-22 10:32:04 来源: 作者:xuling

摘要:针对152mm特厚A514GrQ齿条钢热处理后心部组织与性能不均的问题,文章系统研究其组织调控与热处理工艺。

摘要:针对152mm特厚A514GrQ齿条钢热处理后心部组织与性能不均的问题,文章系统研究其组织调控与热处理工艺。首先,采用热膨胀法测定相变点,然后通过调控淬火温度(880~940℃)与回火温度(560~680℃),分析其对显微组织、硬度、强度及低温韧性的影响规律,同时对优化工艺进行了厚板验证,最终确定了最佳热处理工艺为920℃水淬+620℃回火。在此工艺下,钢板1/4厚度处获得均匀细小的回火索氏体,屈服强度达945MPa,-20℃冲击功为115J,实现了优异的强韧匹配。通过文章研究结果可知,该工艺有效保证了152mm厚钢板截面性能的均匀性,解决了特厚件的淬透性难题。

关键词:特厚齿条钢;热处理;显微组织;强韧匹配

A514GrQ是一种高强度淬火回火调质钢,因其优异的综合力学性能、良好的焊接性与耐磨性,被广泛应用于重型机械、海洋平台、矿山设备等领域的关键承载部件。然而,随着装备向大型化、重载化发展,齿条等部件的厚度不断增加,给传统热处理工艺带来了巨大挑战。目前,针对该类钢种的研究多集中于薄板(<50mm)或常规厚板的工艺优化,而关于152mm级别特厚钢板热处理工艺窗口、组织梯度控制及其对强韧性影响的系统性研究报道较少[1]。因此,文章以152mm特厚A514GrQ齿条钢为对象,通过精细调控淬火与回火工艺参数,旨在揭示其组织演变规律。

1材料与方法

1.1试验材料及原始态分析

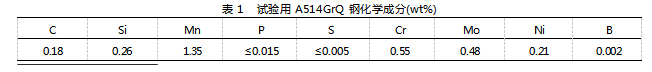

试验材料为某钢厂生产的152mm厚A514GrQ钢板,所有试样均取自钢板1/4厚度处。采用SPECTRO MAXx型直读光谱仪进行成分分析,结果如表1所示。

根据其成分计算碳当量(CEV)为0.58%。钢板原始状态为热轧空冷态,为进行对比分析,采用标准金相制备方法对其原始组织进行表征。利用光学显微镜观察,其组织主要为铁素体和珠光体,存在带状分布特征。使用HV-1000型维氏硬度计测得原始态基体平均硬度为235HV,该状态将作为后续热处理试验的初始基准。

1.2关键相变点及连续冷却转变曲线测定

为指导热处理工艺设计,采用Formastor-FII型热膨胀仪测定试验钢的关键相变点及构建连续冷却转变(CCT)曲线所需数据[2]。取Φ4mm×10mm圆柱试样,以10℃/min速率加热,测得奥氏体起始转变温度Ac1为738℃,完全转变温度Ac3为855℃。CCT曲线的测定方案为:将试样加热至920℃,并保温15min实现完全奥氏体化,随后分别以0.1~100℃/s范围内的一系列速率连续冷却至室温。在此过程中,记录热膨胀数据,并对各冷却速率下的最终试样进行金相组织与硬度检测。

1.3热处理工艺试验方案

热处理工艺试验主要分为淬火工艺和回火工艺两部分[3]。所有热处理试验均在KSL-1700X型箱式电阻炉中进行,采用尺寸为15mm×15mm×20mm的块状试样。

1.3.1淬火工艺研究

基于测得的Ac3(855℃),设定奥氏体化温度分别为880℃、900℃、920℃和940℃。保温时间统一设定为45min,以确保心部完全奥氏体化。结合152mm特厚钢板热传导特性,通过热传导模拟计算,45min可使钢板心部温度稳定达到设定奥氏体化温度,避免因保温不足导致心部奥氏体化不完全,引发后续淬火组织偏析。保温结束后,迅速将试样转入水中冷却,以获得马氏体组织。通过对比不同奥氏体化温度下组织的晶粒度和淬火硬度,初步优选出合适的淬火加热温度。

1.3.2回火工艺研究

将按优选淬火工艺(暂定为920℃水淬)处理后的试样,分别在560℃、600℃、640℃和680℃的温度下进行回火处理,保温时间统一设定为120min,结束后空冷至室温。通过研究不同回火温度对材料显微组织、力学性能(硬度、强度、冲击韧性)的影响规律,确定实现最佳强韧匹配的回火工艺窗口。

1.4组织表征与力学性能测试

对经过不同热处理工艺的试样进行系统的组织表征与性能测试。金相组织观察采用ZEISS AxioVert.A1型光学显微镜(OM),并依据ASTM E112-13标准评定奥氏体晶粒度[4]。利用JSM-IT500型扫描电子显微镜(SEM)对淬火马氏体形貌、回火组织及冲击断口进行高倍观察与分析。采用HV-1000型维氏硬度计测试样品的宏观硬度,加载载荷为10kgf,保荷时间15s,每个试样测量5点后取平均值。拉伸性能测试在INSTRON 5985型电子万能试验机上进行,测试其抗拉强度、屈服强度及伸长率。冲击韧性在-20℃下进行冲击试验,以评估材料的低温韧性[5]。

2结果与分析

2.1淬火工艺对显微组织与硬度的影响

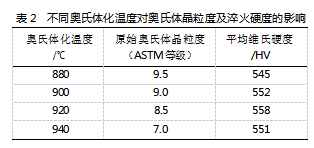

为探究奥氏体化温度对A514GrQ钢组织与性能的影响,对试样在880℃、900℃、920℃及940℃下进行奥氏体化处理后水淬。所有淬火试样均获得了典型的板条马氏体组织,表明所选冷却方式(水冷)的冷却速率远大于该钢的临界淬火冷速。随着奥氏体化温度的升高,原始奥氏体晶粒逐渐长大。具体的晶粒度及对应的淬火硬度如表2所示。

在880℃时,由于部分合金元素可能未充分固溶,奥氏体晶粒细小,但淬火硬度相对较低。当温度升至920℃时,奥氏体晶粒均匀细小,晶粒度等级达到8.5级,此时淬火硬度达到峰值558HV。这表明在该温度下,合金元素充分溶解,奥氏体成分均匀,获得了良好的淬透性与细晶强化效果。然而,当温度进一步升高至940℃时,奥氏体晶粒出现明显粗化,晶粒度降至7.0级,导致淬火后马氏体板条束尺寸增大,硬度反而略有下降至551HV。晶粒粗化还会减少晶界数量,降低晶界对位错的阻碍作用,同时马氏体板条束间结合力减弱,在外力作用下易产生微裂纹,进一步影响材料的力学性能稳定性。综合考虑,920℃是较为理想的奥氏体化加热温度。

2.2回火工艺对组织演变及强韧性的影响

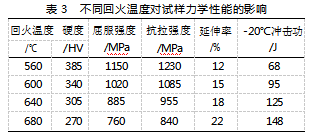

为获得优良的强韧匹配,将920℃水淬后的试样在560~680℃范围内进行回火处理。随着回火温度的升高,淬火马氏体组织发生清晰可见的演变。在560℃回火时,马氏体板条边界依然清晰,板条内析出了弥散分布的细小碳化物。当回火温度升至640℃时,马氏体板条发生回复和多边化,板条界限逐渐模糊,碳化物颗粒发生聚集和球化,形成了典型的回火索氏体组织。当温度达到680℃时,碳化物进一步粗化,基体铁素体再结晶程度增加。不同回火工艺下的力学性能测试结果如表3所示。

随着回火温度的升高,材料的硬度和强度(抗拉强度、屈服强度)呈线性下降趋势,而塑性(延伸率)和-20℃冲击韧性则大幅提升。在640℃回火时,材料的综合性能表现突出,其抗拉强度保持在955MPa,同时冲击吸收功高达125J,实现了高强度与高韧性的良好结合。

2.3热处理工艺参数的综合优化

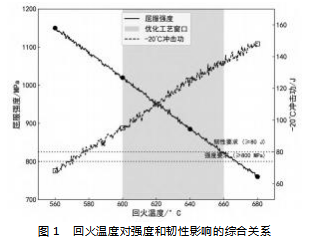

综合淬火与回火工艺的研究结果,以获得满足齿条钢服役要求的高强度与高韧性为目标,对热处理工艺参数进行优化。齿条钢通常要求屈服强度不低于800MPa,同时具备优良的低温韧性(-20℃冲击功>80J)。根据2.1中的分析,920℃淬火可获得细小的奥氏体晶粒和充分的淬透性,为后续回火提供了理想的原始组织。在920℃淬火条件下,回火温度对材料强度和冲击韧性的影响规律如图1所示。

从图1可以看出,存在一个强度与韧性实现最佳匹配的工艺窗口。当回火温度低于600℃时,材料韧性不足;当回火温度高于660℃时,强度则低于目标要求。在600~640℃的回火温度区间内,材料的各项性能指标均能满足或优于设计要求。为保留足够的强度裕量并获得优异的韧性,最终确定本研究的最佳热处理工艺为:920℃奥氏体化,保温45min后水淬,随后在620℃进行回火处理,保温120min后空冷。在此工艺下,预计可获得屈服强度约950MPa,-20℃冲击功超过110J的优异综合力学性能。

2.4优化工艺下特厚截面钢板的性能验证

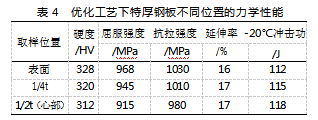

为验证优化工艺(920℃水淬+620℃回火)在特厚截面工件上的适用性和有效性,截取150mm×150mm×152mm的钢块进行模拟工业生产的热处理试验。处理后,沿厚度方向从表面、1/4厚度(1/4t)及心部(1/2t)位置取样,进行组织与性能检测。1/4t处的显微组织为均匀细小的回火索氏体,与小尺寸试样的优化组织形貌一致。不同位置的力学性能如表4所示。

表4的结果显示,从表面到心部,材料的硬度和强度略有下降,而冲击韧性略有提高,这主要与厚大截面淬火时心部冷却速度低于表面有关。通过热模拟试验测得,该工艺下钢板表面冷却速率约23℃/s,心部冷却速率约8℃/s,冷却速率差异导致心部马氏体转变充分性略低,但仍能形成以回火索氏体为主的组织,保证性能达标。尽管存在性能梯度,但心部位置的屈服强度仍达到915MPa,-20℃冲击功为118J,各项性能指标均稳定地满足了特厚齿条钢的技术要求。这表明本研究优化的热处理工艺具有良好的淬透性,能够有效指导152mm级别特厚A514GrQ齿条钢的实际生产。

3讨论与结论

3.1组织演变与强韧化机制讨论

本研究中A514GrQ钢的强韧化机制,本质上是通过热处理获得精细的回火索氏体组织。淬火阶段,选择920℃奥氏体化,可确保Cr、Mo等合金元素充分固溶,从而提升钢的淬透性,并抑制了奥氏体晶粒的过度长大,为获得高强度的细晶板条马氏体奠定了基础。在中温回火(600~660℃)过程中,高密度的位错发生回复和湮灭,使马氏体基体转变为韧性更好的铁素体,这是材料韧性大幅提升的主要原因。

3.2特厚齿条钢热处理工艺窗口

对于特厚截面齿条钢,制定一个稳定且宽泛的工艺窗口对工业化生产至关重要。本研究表明,其淬火温度窗口应控制在900~930℃。温度低于900℃,合金元素溶解不充分,可能导致心部淬透性不足而出现贝氏体等非理想组织;温度高于930℃,则会引起奥氏体晶粒粗化,损害材料的最终韧性。回火工艺窗口则相对更宽,是实现性能微调的关键。为保证屈服强度不低于800MPa、-20℃冲击功大于80J,回火温度的工艺窗口可确定为600~660℃。

4结论

文章以152mm特厚A514GrQ齿条钢为研究对象,系统研究了淬火与回火工艺对组织与力学性能的影响规律。得出的主要结论如下:

(1)奥氏体化温度是影响淬火效果的关键因素。当奥氏体化温度为920℃时,可获得8.5级的细小原始奥氏体晶粒及558HV的最高淬火硬度。温度过低将导致淬透性不足,而温度过高则会引起晶粒粗化,不利于获得理想的淬火组织。

(2)回火工艺决定了材料最终的强韧匹配。在920℃淬火的基础上,于620℃进行回火处理时,材料的综合力学性能达到最佳平衡,其1/4t处的屈服强度可达945MPa,-20℃冲击功高达115J,实现了高强度与优异低温韧性的良好结合。

(3)本研究确定的“920℃水淬+620℃回火”热处理工艺,能够确保152mm厚钢板从表面到心部均获得均匀、优异的综合力学性能,其工艺窗口稳定,能够满足特厚齿条钢的严苛服役要求,具备明确的工业应用与指导价值。

参考文献

[1]叶其斌,王庆海,王红涛,等.高强高韧特厚齿条钢板工业化生产及应用[J].钢铁研究学报,2022,34(12):1476-1484.

[2]赵广迪,臧喜民,刘志超,等.淬火工艺对A514CrQ齿条钢显微组织演变及硬度的影响[J].特殊钢,2024,45(6):73-82.

[3]王庆国,郭凯,魏艳红.海洋用A514钢与ZGMn13Mo钢多层多道焊接接头组织与性能研究[J].鞍钢技术,2023(6):121-125+139.

[4]魏宁,李仁民,姜锡祥,等.A572与A514异种钢焊接工艺[J].金属加工(热加工),2021(5):82-85.

[5]赵广迪,臧喜民,王博,等.B对A514Gr.Q齿条钢淬透性影响的数值模拟及实验验证[J].材料热处理学报,2025,46(6):179-189.