酸浸法与电化学法回收硬质合金中钴元素的对比研究论文

2026-01-14 17:25:56 来源: 作者:xuling

摘要:随着工业技术的快速发展,钴资源在新材料领域的应用日益广泛,但中国的钴矿储量稀少,回收利用废旧硬质合金中的钴元素成为解决资源短缺的重要途径之一。

摘要:随着工业技术的快速发展,钴资源在新材料领域的应用日益广泛,但中国的钴矿储量稀少,回收利用废旧硬质合金中的钴元素成为解决资源短缺的重要途径之一。文章首先研究了酸浸法中盐酸浓度和反应温度对浸出液中钴离子含量的影响,并在酸浸法的基础上,结合电化学法探讨了盐酸浓度和电压对钴离子含量的影响。实验结果表明,酸浸法在温度为100℃、盐酸浓度为5.0 mol/L时,浸出液中钴离子含量最高,为20.61%;电化学法在常温下,盐酸浓度为1.2mol/L,电压为1.6V时,浸出液中钴离子含量最高,为20.81%;电化学法可有效降低盐酸浓度和温度;最后在浸出液中加入草酸,制备了草酸钴粉末。

关键词:废旧硬质合金;钴;酸浸法;电化学法;草酸钴

随着工业的快速发展,新材料的应用日益广泛。钴作为一种重要的战略金属,被广泛应用于硬质合金、耐热合金、新能源电池、磁性材料等新材料领域。然而,全球钴资源分布不均,中国的钴储量仅占全球的1.1%左右,钴的开采难度较大,因此一定程度上依赖进口。从含钴废料中提取钴元素进行重复利用,是节约钴资源有效途径之一。硬质合金是一种主要以碳化钨为硬质相,钴为黏结相的合金材料,具有高硬度、耐磨损和耐腐蚀的特点,在机械制造、采矿工具和航空航天等领域有广泛应用,该硬质合金中钴的含量可达3%~15%,是重要的钴二次资源。

目前,硬质合金回收的方法主要有锌熔法、氧化法、破碎法、电化学法、酸浸法。其中酸浸法工艺简单、易于控制、成本较低且回收效率高。Liu[1]采用H2SO4-Na2S2O8混合溶液浸出硬质合金研磨废渣,Co的浸出率达到97.0%,而单独使用H2SO4浸出时Co浸出率仅为58.6%。李平[2]研究了用硫酸从钨钴硬质合金磨削废料中浸出钴,钴浸出率达95.6%,并对浸出液进行还原除铬和氧化除铁,得到了钴质量浓度为19.5g/L的钴净化液。杨晓明[3]通过酸溶解、除杂质、Co分离一系列步骤,使废旧硬质合金中的W和Co元素的回收率分别达93.87%和96.62%。

酸浸法试剂用量大,后期废液的处理难度大、成本高。在酸浸法的基础上加入电化学工艺,可简化操作流程、降低回收能耗、降低环境污染[4]。粱琥琪通过电化学法回收硬质合金制备草酸钴,发现在电流为10A、盐酸浓度为1.2mol/L时电效最高、电耗最小,得到的氯化钴溶液可直接制取草酸钴。张外平[5]以盐酸为介质通过电化学法回收硬质合金,发现盐酸浓度为1.0~1.5mol/L,电流密度130A/cm2左右,室温下槽电压低于2V可有效分离WC和Co,电流效率可达95%。

文章以盐酸为浸出介质,首先研究了酸浸法中盐酸浓度和浸出温度对浸出液中钴离子含量的影响;其次在酸浸法的基础上,研究了电化学法中电压和盐酸浓度对浸出液中钴离子含量的影响;最后通过草酸沉淀出了浸出液中的钴元素,得到了草酸钴粉末。

1实验过程

1.1实验材料

实验所用废旧硬质合金粉末由赣州某厂家提供,主要成分为碳化钨(WC)和金属钴(Co),其钴含量未知。其他试剂包括盐酸(HCl,分析纯)、草酸铵((NH4)2C2O4,分析纯)、氨水(NH3·H2O,分析纯)。

1.2实验设备

实验采用的主要设备包括:GJ-4B-D型环保型化验制样粉碎机(鹤壁市冶金机械设备有限公司)、GZX-9140MBE电热鼓风干燥箱(上海博讯实业有限公司)、SX2-2.5-12G/T马弗炉(上海跃进医疗器械有限公司)、DF-101S集热式磁力搅拌器(巩义市予华仪器有限责任公司)、ZD-2型自动电位滴定仪(上海精科雷磁)、CHI 600E系列电化学工作站(上海辰华仪器有限公司)。

1.3实验方法

预处理:将废旧硬质合金在120℃下干燥1h,随后在350℃马弗炉中焙烧2h后粉碎。

酸浸出:称取2.5g粉碎样品,加入盐酸(浓度4.0~6.0mol/L),在60~100℃水浴中搅拌反应4h,过滤分离滤液(含Co2+)和滤渣(WC)。

电化学浸出:在常温下,以盐酸(浓度1.0~1.5mol/L)为浸出液,粉碎样品装于不锈钢纱网为阳极,惰性石墨为阴极,电压为1.0~2.0V进行电解1h,过滤分离滤液(含Co2+)和滤渣(WC)。

钴离子含量测定:采用电位滴定法对浸出液中的钴离子含量进行测定。

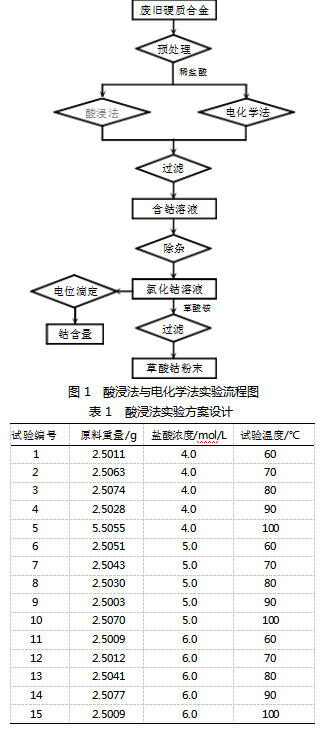

沉淀与干燥:调节滤液pH值为8~9,加入过量草酸铵生成草酸钴沉淀,过滤后于120℃干燥2h,得到草酸钴粉末。具体实验流程如图1所示,实验方案如表1、表2所示。

2实验结果与分析

2.1酸浸法

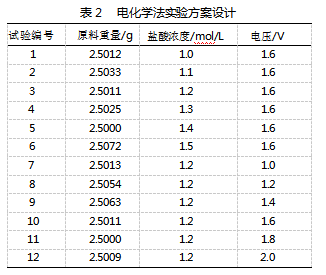

酸浸法回收废旧硬质合金中钴元素时,温度和盐酸浓度对钴浸出率的影响,如图2所示。

由图2可知,浸出液中的钴含量随温度和盐酸浓度的升高而增加。当温度为60℃、盐酸浓度为4mol/L时,浸出液中的钴离子含量仅为9.23%;保持温度不变,随着盐酸浓度的增加,浸出液中钴离子的含量逐渐升高;当温度为60℃,盐酸浓度为6mol/L时,浸出液中钴离子浓度达到16.39%;当温度分别为70~100℃时,钴离子的浸出率均随着盐酸浓度的增加而升高。当盐酸浓度为4mol/L,温度为60℃时,浸出液中钴离子的含量仅为9.23%;保持盐酸浓度不变,随着温度的升高,浸出液中的钴离子含量也逐渐升高;当盐酸浓度为4mol/L,温度为100℃时,浸出液中钴离子浓度达到18.43%;当盐酸浓度分别为5mol/L和6mol/L时,钴离子的浸出率均随着温度的增加而升高。当盐酸浓度为6mol/L,温度为100℃时,钴离子的浸出率达到了20.00%以上。

2.2电化学法

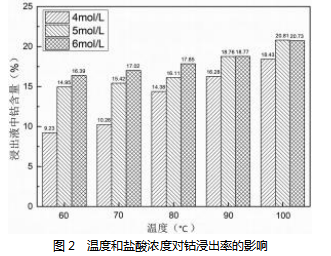

电化学法回收废旧硬质合金中钴元素时,电压为1.6V,盐酸浓度对钴浸出率的影响,如图3所示。

由图3可知,随着盐酸浓度的升高,浸出液中的钴离子含量呈现出先升高后降低的趋势。当盐酸浓度为1.0mol/L时,钴浸出率仅为19.54%;随着盐酸浓度增加至1.2mol/L,钴浸出率升高至20.82%;随着盐酸浓度的继续升高,钴浸出率不再上升,反而出现了少量的下降。其原因一方面可能是该硬质合金废料中的钴含量为21.0%左右;另一方面可能是在电解过程中盐酸浓度过高使得钴表面生成的钝化膜,阻碍钴元素的进一步浸出。

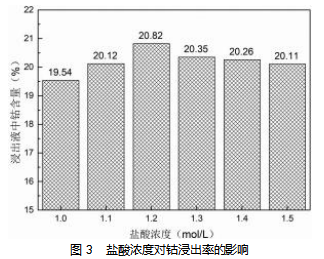

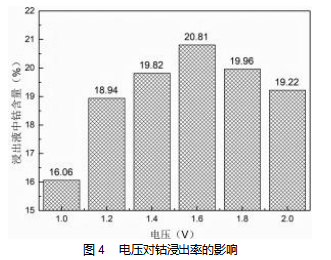

电化学法回收废旧硬质合金中钴元素时,盐酸浓度为1.2mol/L,电压对钴浸出率的影响,如图4所示。

由图4可知,随着电压的升高,浸出液中的钴离子含量呈现出先升高后降低的趋势。当电压为1.0V时,钴浸出率仅为16.06%;随着电压增加至1.6V,钴浸出率升高至20.81%;随着电压继续升高,钴浸出率不再上升,反而出现了一定的下降。其原因可能是电压过高发生了阳极钝化,阻碍了钴元素的浸出。

2.3草酸钴形貌

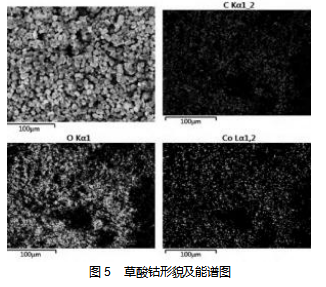

对电化学法在盐酸浓度为1.2mol/L,电压为1.6V时的浸出液滴加氨水调节其pH值至8~9,并加入过量的草酸铵使其生成草酸钴沉淀,过滤后将沉淀于120℃下干燥2h,得到了草酸钴粉末。草酸钴粉末形貌及能谱图,如图5所示。

由图5可知,草酸钴为立方状,尺寸约为十几微米;碳、氧、钴元素分布均匀。

3结语

本研究通过对比酸浸法与电化学法在回收废旧硬质合金时浸出液中钴离子含量,系统考察了不同工艺参数对钴浸出行为的影响,并成功制备出了草酸钴产品。结果表明,电化学法在温和条件下即可实现与高温强酸浸出相当的回收效率,展现出更低的能耗与环境负荷,符合绿色冶金与资源循环利用的发展趋势。未来研究可进一步优化电化学工艺参数,探索协同浸出机制,推动废旧硬质合金资源化回收向规模化、高值化方向发展,为我国战略金属资源的可持续发展提供技术支持。

参考文献

[1]Shufen Liu,Shichang Song,Kai Tang,et al.Efficient separation and recovery of cobalt from grinding waste of cemented carbide using a sulfuric acid-sodium persulfate mixed solution[J].Hy-drometallurgy,2025,231:106419.

[2]李平,邓攀,刘宜强,等.从硬质合金磨削废料中综合回收钴试验研究[J].湿法冶金,2017,36(4):271-274.

[3]杨晓明,杨宏斌,李海涛,等.废料中W、Co元素的二次回收[J].宝鸡文理学院学报(自然科学版),2014,34(3):27-30.

[4]褚倩倩,刘兵兵,韩桂洪,等.废钨钴硬质合金资源化回收技术研究进展[J].中国钨业,2023,38(1):65-78.

[5]张外平.电溶法处理低钴硬质合金废料的研究[J].硬质合金,2006,23(2):107-109.