试分析钢铁厂冷轧脱硅污泥预处理工艺论文

2026-01-14 17:16:58 来源: 作者:xuling

摘要:文章重点针对钢铁联合企业冷轧酸洗机组废酸再生工序产生的脱硅污泥处置工艺展开系统分析,提出将该工艺与烧结机头灰洗灰水协同处置相结合的技术路线,同步实现洗灰水中可利用钾元素的回收。

摘要:文章重点针对钢铁联合企业冷轧酸洗机组废酸再生工序产生的脱硅污泥处置工艺展开系统分析,提出将该工艺与烧结机头灰洗灰水协同处置相结合的技术路线,同步实现洗灰水中可利用钾元素的回收。基于氯、钾、钠等元素的水溶性差异,以及氯化钾与氯化钠在水中溶解度随温度变化的不同趋势,设计了脱硅污泥水洗、混合除硬、蒸发结晶的预处理制盐工艺。实验结果表明,该工艺可使脱硅污泥中氯离子去除率稳定达到40%~50%;同时能高效实现脱硅污泥水洗液与洗灰水中钠、钾、氯等元素的资源化利用,在显著降低处置成本、减少脱硅污泥排放量的基础上,有效解决了脱硅污泥后续作为炼铁原料回用过程中,其高含量氯元素经酸化后对钢铁厂相关工艺设备的腐蚀问题。本研究为钢铁联合企业固废与废水的协同处置及资源化利用提供了可行技术方案,对推动企业绿色低碳生产具有重要实践意义。

关键词:钢铁厂;脱硅污泥;资源化利用

“十四五”期间,国家大力推行固废资源化利用及无害化处置,对于钢铁联合企业,企业内部某一工序产生的固废则更倾向于在其他工序通过资源化处理等方式,在企业内部进行无害化处置。冷轧作为钢铁联合企业中的重要工序,其轧制酸洗联合机组生产过程中会产生大量废酸,在废酸再生工艺中,为保证产品氧化铁粉的质量,会通过脱硅工艺去除废酸中硅、铝、磷等氧化物杂质,该过程会产生大量的脱硅污泥,脱硅污泥属于″类一般工业固废,一些钢铁企业会通过将脱硅污泥与其他碱性物料打散分离后混料等方式,将其作为原料配料回用于炼铁工艺[1]。虽然该方法中和了脱硅污泥的酸性,但其中较高的氯元素含量若不加以脱除,混料后仍会在高炉炼铁过程中产生大量氯化氢气体,对后续冶炼工艺过程中的生产设备,如高炉内部耐火材料、煤气管道以及TRT叶片等形成腐蚀作用[2]。且其主要成分中的氯化钠还可加以回收利用,故文章基于实际工程需求,研究了一种将冷轧脱硅污泥进行预处理的工艺,该工艺在预处理脱硅污泥的同时协同处理烧结机头灰洗灰水,将其中的钾、钠等元素制成工业盐资源化回收,大幅降低了脱硅污泥中的氯元素含量,为钢铁联合企业将脱硅污泥作为炼铁原料混料回用时降低成本与危害,为企业更好地践行国家“无废工厂”建设要求提供理论和实践支持。

1项目概况

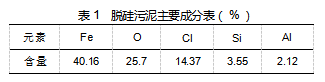

本项目主要以某钢铁联合企业冷轧厂废酸再生单元脱硅污泥为对象,其外观呈泥饼状,含水率为20%~40%,主要成分如表1所示。

利用氯元素的溶水性,通过水洗实现其中氯元素的部分去除,水洗后的原液与烧结机头灰洗灰水混合处置,洗灰水带入大量的钾元素,后续可利用混合液中氯化钾的溶解度随温度升高而升高,而氯化钠的溶解度随温度变化不大的特点,通过不同的蒸发温度转换分别析出氯化钠和氯化钾,进行处理包装后实现氯化钾和氯化钠盐的回收,整套设备污泥预处理规模约为3000t/a,其主要由化浆水洗系统、混合除硬系统以及蒸发分盐系统组成。水洗后的固体部分即脱硅污泥滤饼,其在脱除部分氯元素后将被进一步打散处理用于烧结矿混料。

2工艺流程设计

2.1化浆水洗处理工艺

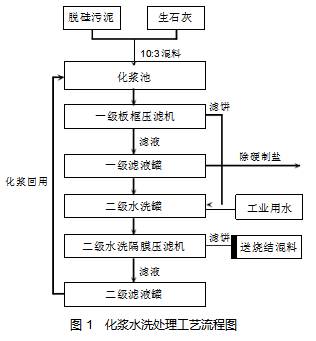

首先设置化浆池,化浆池尺寸为3m×8m×(-4m),将脱硅污泥直接倾倒其中,加入生石灰调节污泥pH值并沉淀金属离子,设计石灰料仓加料口直通化浆池内部,脱硅污泥与生石灰混合质量比例约为10:3,其经搅拌混匀后经一级板框压滤机处理,处理后的一级压滤滤液经一级滤液罐暂存,一级压滤滤饼经输送机送入二级水洗罐再次化浆,其与加入的工业水搅拌混匀后再经二级水洗隔膜压滤机处理,处理后的二级水洗压滤滤液经二级滤液罐暂存,后循环排入初级脱硅污泥化浆池化浆回用,在经历充分水洗脱氯后的二级水洗压滤滤饼则用于烧结混料。

考虑到脱硅污泥来自冷轧工段压滤工序(部分脱水),且脱硅污泥自身含水(含水率20%~40%),故水洗过程中其不会与水发生进一步化学反应。化浆水洗处理工艺流程如图1所示。

2.2混合除硬处理工艺

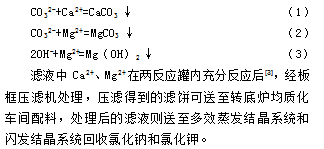

脱硅污泥一级滤液罐滤液送至混合罐与输送来的烧结机头灰洗灰水混合,混合液中因含有一定量微溶的金属离子,故为保证后续结晶制盐的纯度质量,需进一步进行除硬处理,将混合液依次输送至A、B两反应罐并分别添加液碱、纯碱,主要化学反应式为式(1)~(3):

2.3蒸发结晶制盐分盐工序

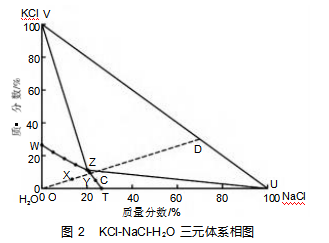

25℃时氯化钾、氯化钠与水的三元体系相图如图2所示[4],其中Z点为氯化钾和氯化钠的共饱和点,OD为蒸发线,ZTU区域为氯化钠的单盐结晶区,VZU区域为氯化钾和氯化钠的混合结晶区,当滤液母液温度升高时,Z点将向右上方偏移,在整个结晶制盐分盐工序中,滤液经历循环加热器加热到DTB分盐结晶器,分盐浓缩结晶获取钠盐的过程中,为保护管路避免结垢,同时保证制取钠盐纯度,对各级加热器蒸发水量的控制要尽可能保证蒸发过程中的蒸发线终点,落在该级加热器可加热滤液最高温度所对应的三元相图中的ZTU区域中。后续通过分离取得DTB分盐结晶器母液室上层清母液得到质量分数占比更高的氯化钾溶液,再通过闪发DTB分盐结晶器循环闪发降温,使得氯化钾随温度降低而结晶析出,获取钾盐。

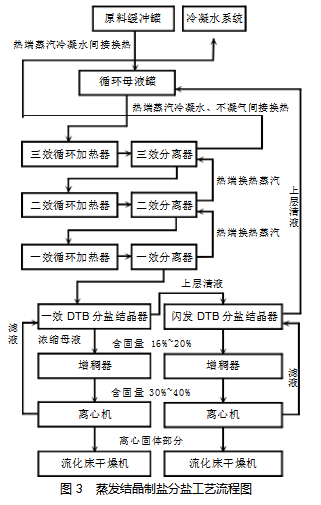

结晶制盐分盐工序的具体流程为:经除硬度处理后的滤液母液储存于蒸发原料缓冲储罐中,然后经原水给料泵泵至母液循环罐,再通过循环母液泵提升后送至加热器系统进行蒸发浓缩,为保证钠盐蒸发结晶过程中各级换热效率在进入加热器系统前,滤液母液在原料缓冲罐及循环母液罐后的两级提升过程中,会分别与加热器热端排出的冷凝水和不凝气换热进行升温预热,在蒸发换热浓缩阶段的加热器采用三效循环加热器系统,滤液母液通过循环泵加压进入各效循环换热器及蒸发分离器中进行蒸发浓缩,浓缩后的物料由转料泵转料至一效DTB分盐结晶器继续循环蒸发浓缩,达到一定浓度后上层清母液送至闪发DTB分盐结晶器析钾,下层含固量为15%~20%的浊液物料由出料泵送至增稠器提浓至含固量30%~40%,后进入离心机固液分离,离心得到滤液排入离心滤液桶,再由离心滤液回流泵回流至一效DTB分盐结晶器继续浓缩结晶,经固液分离得到的固相即为氯化钠结晶,将其送至流化床干燥机干燥后包装即得成品;一效DTB分盐结晶器母液室上清母液通过压差进入闪发DTB分盐结晶器,通过闪发循环泵循环闪发降温,部分氯化钾会随温度降低而结晶析出,其上清母液通过压差回流至循环母液罐,得到下层含固量为15%~20%的氯化钾浊液同样再通过出料泵送至氯化钾增稠器提浓至含固量30%~40%,后进入离心机固液分离,得到的离心滤液进入离心滤液桶,再由回流泵回流至闪发DTB分盐结晶器继续浓缩结晶,经固液分离得到的固相即为氯化钾结晶[5],结晶得到的两种盐再通过振动流化床干燥机干燥(利用蒸汽间接加热)后得到成品盐,流化床干燥机干燥时通过不断通入压缩空气来保持结晶盐干燥过程中的流化状态可避免大量结块,通入的压缩空气经高效旋风分离器处理后,回收的尘(产品盐)返回产品,空气则排入大气。整体蒸发结晶制盐分盐工艺流程如图3所示。

3预处理效果及成本分析

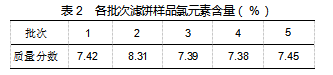

表1中,处理前的脱硅污泥中氯元素含量为14.37%,分别对该装置不连续产生的共五批次的二级水洗压滤滤饼,分别进行多个样品取样后,利用色谱法进行分析,最终各批次滤饼样品中氯元素含量均值数据,如表2所示。

各批次样品中氯元素含量质量分数最大值为8.31%、最小值为7.38%、平均值为7.59%,计算得到脱硅污泥水洗使得氯元素脱除平均效率约为47.2%,相较于未处理污泥,每吨滤饼氯元素质量含量将减少约67.8kg。

对于制盐分盐回收工艺,该工艺加药原料消耗大约为纯碱297t/a、液碱75t/a及生石灰900t/a,加药成本约每年99.4万元,加热热源均为企业蒸汽管网输送余热蒸汽,设备运行人工成本约每年53万元,合计总运行成本约为每年152.4万元。产品盐氯化钠符合《工业盐》GB/T 5462—2015中要求,产量约375t/a;产品盐氯化钾符合《氯化钾》GB/T 6549—2011一类合格品标准要求,产量约705t/a,成品盐因其来源及生产过程残留故仅以工业盐用途销售,用于工业产品制造和应用,不用于食品及医药可能与人体发生直接接触或肥料等可能造成生态环境影响的产品制造环节,销售总收入约为每年212.4万元,综合利润约为每年60万元。

4比较与优化

相比于其他文献中已提出的冷轧脱硅污泥水洗处理工艺,其研究主体大多针对脱硅污泥水洗及脱水所得到的滤饼资源化利用过程,而文章所分析的工艺在现有脱硅污泥水洗技术的基础上,对污泥水洗滤液额外进行了浓缩制盐利用,大幅提升了脱硅污泥资源化利用效率。另外,在该工艺脱硅污泥水洗母液浓缩制盐环节中,对于有投资能力的企业,其加热器系统可用换热效率更高、温度控制更方便稳定的MVR蒸发加热器系统来替代三效循环加热器系统。

5结论

文章设计的冷轧脱硅污泥预处理工艺通过水洗压滤加工的方式,使脱硅污泥中的氯元素含量降低接近50%,且后续干滤饼在烧结混料时添加比例要小于未处理污泥,可更大程度减轻后续高炉炼铁中排氯工艺的压力,压滤产生滤水与烧结机头灰洗灰水协同处理,分盐回收得到氯化钾与氯化钠成品盐带来相应利润相比于脱硅污泥直接混料处理具有更大优势。研究成果通过优化脱硅污泥回收工艺,强化其循环利用,为钢铁联合企业提供一种脱硅污泥自行处置利用环节降本增效的参考方案,促进“无废工厂”的推广建设。

参考文献

[1]黎栓,韦晶晶.浅谈钢铁行业脱硅污泥与含油污泥资源化利用[J].冶金动力,2025(1):107-109.

[2]兰臣臣,张淑会,武兵强,等.氯元素对高炉冶炼的影响分析及展望[J].钢铁研究学报,2015,27(10):1-5.

[3]曹宗政,余文馨,王森磊,等.石灰-纯碱软化法在废水除硬单元的设计参数探讨[J].冶金动力,2024(5):95-99.

[4]张新航,李娜,巩学敏.氯化钾废盐资源化利用相图研究[J].化学工程,2025,53(4):54-58.

[5]姜华,张子惠,宫武旗,等.MVR分质提盐蒸发结晶系统设计及性能分析[J].化工进展,2022,41(7):3947-3956.