热轧循环水净化与零能耗回用技术的开发论文

2026-01-14 17:09:21 来源: 作者:xuling

摘要:针对冶金热轧循环水系统存在的水质浑浊、能耗高、回用率低及环保风险突出等行业痛点,文章研发了一套“余压驱动过滤、分系统净化、全流程循环”的热轧循环水净化与零能耗回用技术体系。

摘要:针对冶金热轧循环水系统存在的水质浑浊、能耗高、回用率低及环保风险突出等行业痛点,文章研发了一套“余压驱动过滤、分系统净化、全流程循环”的热轧循环水净化与零能耗回用技术体系。通过净环水水质精准调控、浊环水闭环处理及能量梯级利用等创新设计,实现了循环水全流程零新增能耗运行与100%循环利用。工业应用表明,该技术将循环水浑浊度稳定控制在3以内,除尘系统喷头堵塞率降至5%以下,年节约水费100万元、药剂费50万元、能耗费200万元,总经济效益达351万元/年,同时减少碳排放56吨/年,为钢铁行业绿色高效发展提供了关键技术支撑。

关键词:热轧循环水;零能耗过滤;闭环回用;分系统净化;节能减排

在冶金热轧生产中,循环水系统是保障轧辊冷却、轧件降温、除尘等核心工艺稳定运行的“生命线”,其运行质量直接关联生产效率、产品质量与环保达标水平[1]。传统热轧循环水系统长期面临多重技术瓶颈:净环水因水质控制不足,管网腐蚀、结垢问题频发,年均设备维护成本增加超200万元;浊环水回用率仅60%~70%,新水补给量达1255m3/d,水资源浪费严重;过滤系统依赖增压设备,能耗占生产总能耗的8%~12%;除尘系统因水质浑浊度高(常超50NTU),喷头堵塞率超30%,导致停机维护频繁[2]。

随着国家“碳达峰、碳中和”政策推进及环保要求升级,钢铁企业面临节能减排与降本增效的双重压力。据行业统计,传统循环水处理模式因水量不平衡、药剂流失及增压能耗等问题,年经济损失普遍达数百万元,且新水消耗与废水排放难以满足《钢铁工业水污染物排放标准》(GB 13456—2012)的严格要求[3]。在此背景下,文章通过研发热轧循环水净化与零能耗回用技术,旨在通过技术创新破解传统工艺瓶颈,构建适配冶金行业的高效循环水处理解决方案。

1热轧循环水净化与零能耗回用技术设计

1.1技术体系架构

该技术以“水质精准净化、能量梯级回收、全系统循环”为核心目标,构建三级协同技术体系,实现循环水处理全流程的高效化与节能化。

1.1.1净环水净化单元

针对净环水冷却功能需求,通过“旁通过滤+余压驱动”设计实现水质精准调控。采用240m3/h重力无阀过滤器,依托加热炉回水余压(0.3~0.5MPa)完成过滤与反清洗,无需额外增压设备;增设旁通过滤器优化管路布局,保障净环水在循环过程中的稳定性。为进一步提升净环水水质调控精度,该单元还集成了水质在线监测模块,实时采集浑浊度、pH值、硬度等关键参数,当监测数据偏离预设阈值时,自动调节过滤器运行参数,确保净环水始终满足轧辊冷却、设备降温等工艺对水质的严苛要求。同时,结合净环水水质特性前期研究成果,过滤器滤料选用粒径0.8~1.2mm的石英砂,孔隙率控制在40%~45%,进一步提升过滤效率与水质稳定性,为后续循环回用奠定基础。

1.1.2浊环水处理单元

针对浊环水含油量高、悬浮物多的特性,开发“全自动过滤+砂滤工艺”深度处理流程。通过“全自动过滤装置+澄清水罐”组合工艺去除油污与细小悬浮物,净化后定向回用至水雾除尘系统,形成“处理-回用-再处理”的闭环循环。其中,全自动过滤装置采用多介质过滤技术,填充石英砂、无烟煤等滤料,可有效截留粒径≥10μm的悬浮物与油滴;砂滤工艺则选用级配砂滤料,进一步去除水中残留的细小杂质,使浊环水净化后浑浊度稳定≤5NTU,完全满足水雾除尘系统用水标准。且全自动过滤装置采用压差控制反洗,当进出口压差达0.15MPa时自动启动反洗程序,反洗水用量仅为过滤水量的3%~5%,兼顾净化效果与水资源节约;砂滤单元滤料层高800mm,级配粒径0.5~2.0mm,确保对细小杂质的截留效率。

1.1.3能量回收单元

挖掘系统固有能量潜力,利用加热炉回水余压驱动过滤装置,替代传统增压泵;通过余压上塔冷却技术优化水循环路径,实现能耗“零新增”。为最大化能量回收效率,该单元还设计了余压调节装置,可根据加热炉回水压力波动情况,自动调整余压利用比例,确保在不同生产工况下,均能为过滤系统提供稳定的动力支持,避免因余压不足导致过滤效率下降或余压过剩造成能量浪费。

1.2核心技术创新

1.2.1余压驱动零能耗过滤技术

突破传统过滤系统依赖增压设备的技术瓶颈,创新采用重力无阀过滤器与加热炉回水余压协同设计。运行过程无需人工干预,实现电耗、日常维护费用双零,较传统增压过滤系统能耗降低100%[4]。该技术的核心创新点在于,通过对重力无阀过滤器的结构优化,将加热炉回水余压转化为过滤动力,同时利用水力虹吸原理实现自动反清洗,无需额外配置反清洗泵,进一步降低了系统能耗。此外,过滤器内部采用环氧树脂防腐涂层与增强型不锈钢滤网,有效提升了设备抗腐蚀、耐磨损能力,延长了核心部件的更换周期。

1.2.2浊环水闭环回用工艺

针对浊环水回用率低的问题,设计模块化深度处理流程。全自动过滤装置通过智能监测水质参数(浑浊度、含油量)自动调节过滤精度,砂滤单元进一步截留粒径≤5μm的悬浮物,净化水回用至除尘系统后返回浊环系统再次处理,实现100%循环利用,彻底解决新水补给压力。该工艺的创新之处在于,采用模块化设计理念,可根据企业浊环水水质特性与处理需求,灵活调整全自动过滤装置与砂滤单元的组合方式及运行参数,无需对原有浊环水系统进行大规模改造,降低了技术推广应用的难度与成本。同时,通过闭环循环设计,不仅实现了浊环水的零排放,还减少了因新水补给带来的水质波动,提升了水雾除尘系统运行稳定性。

1.2.3低浑浊度精准控制技术

通过优化过滤层级(粗滤-精-深度净化)与净化方法,将循环水浑浊度严格控制在3以内。净环水经旁通过滤器净化后,管网腐蚀速率从0.2mm/a降至0.05mm/a;浊环水净化后用于除尘系统,喷头堵塞率从30%以上降至5%以下,维护成本降低50%以上[5]。该技术的关键创新在于,基于不同循环水系统的水质需求,制定差异化的浑浊度控制策略:针对净环水,通过粗滤去除大颗粒杂质、精滤截留细小悬浮物、深度净化吸附水中胶体物质,确保浑浊度≤3NTU,有效预防管网腐蚀与结垢;针对浊环水,通过多级过滤与吸附处理,将浑浊度控制在5NTU以下,避免喷头堵塞。此外,还开发了浑浊度预测模型,通过分析历史水质数据与生产工况参数,可提前预判水质变化趋势,及时调整净化工艺参数,实现浑浊度的精准调控。

1.2.4分系统协同净化设计

基于净环水与浊环水的不同功能需求,采用差异化净化策略。净环系统聚焦冷却效率保障,通过余压过滤控制水质稳定性;浊环系统侧重除尘效果优化,通过砂滤工艺提升水质清洁度。两大系统独立运行又协同联动,实现全流程水质精准匹配。该设计的创新点在于,打破了传统循环水系统“一刀切”的净化模式,根据净环水与浊环水的水质特性、用途及工艺要求,分别制定针对性的净化方案,提高了水质净化的有效性与经济性。同时,通过构建系统协同控制平台,实现了净环水与浊环水系统之间的信息共享与联动调节,当其中一个系统水质出现波动时,另一个系统可及时调整运行参数,避免水质问题扩散,保障整个循环水系统的稳定运行。

2实验验证与结果分析

2.1实验装置与参数

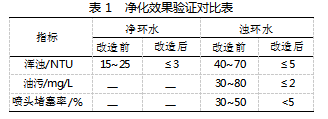

2021年1-12月,在某公司压延厂热轧生产线搭建中试装置,处理规模为200m3/h。实验期间监测进水水质:净环水浑浊度15~25NTU,浊环水浑浊度40~70NTU、油污30~80mg/L;运行参数包括过滤速度(1.2~1.5m/h)、余压利用效率(≥90%)、自动化响应时间(≤5s)。实验周期为12个月,重点验证净化效果、能耗指标及运行稳定性。实验装置包含2台重力无阀过滤器、3台全自动过滤机及配套水质在线监测系统,每月开展1次全参数检测,累计获取有效数据超1000组,确保实验结果的准确性与可靠性。

2.2净化效果验证

实验数据如表1所示,净环水经重力无阀过滤器处理后,浑浊度稳定≤3NTU,较改造前降低85%以上,有效预防了管网腐蚀与结垢;浊环水经深度处理后,浑浊度从改造前的40~70NTU降至5NTU以下,油污去除率达98.2%,完全满足水雾除尘系统用水要求。

2.3能耗与回用效率分析

能量回收系统运行数据表明:加热炉回水余压完全驱动过滤装置与反清洗过程,系统新增电耗为0,较传统工艺年节约电费200万元;净环水通过余压上塔冷却技术优化循环路径,水泵运行负荷降低30%。水循环效率提升显著:净环水旁通净化回用率从70%提升至100%,浊环水经闭环处理实现零排放,整体循环水回用率从改造前的65%提升至100%,日均减少新水补给1255m3,按1.8元/m3水费计算,年节水成本达100万元[6]。

此外,结合项目实施后新水用量推移数据,改造后净环水、浊环水回用改造分阶段落地,2020年1-6月新水用量从月均超9万吨降至约4.96万吨,进一步验证水循环效率提升的实际成效。

3工业应用与效益分析

3.1现场应用效果

2021年12月该技术在广东广青金属压延有限公司1780mm热轧生产线正式投用,运行至今系统稳定可靠。实际监测显示:净环水浑浊度长期稳定在2~3NTU,未发生管网腐蚀、结垢导致的生产中断;浊环水净化后回用至除尘系统,喷头堵塞率控制在5%以下,除尘效率提升20%,轧线环境粉尘浓度降至1.5mg/m3以下,达到国家超低排放标准。

系统全自动化运行成效显著:过滤、反清洗、水质监测等环节实现无人值守,设备自主完成异常响应与参数调节,人工运维成本降低60%;通过“分段模拟+实时反馈”调试法,系统启动调试周期缩短至15天,较行业平均水平减少50%。同时,项目围绕技术创新形成知识产权体系,申报1项发明专利及3项实用新型专利,覆盖水雾除尘、水质净化等关键创新点,为技术推广提供知识产权支撑。

3.2经济与环境效益

3.2.1经济效益

水费节约:减少新水补给1255m3/d,年节约水费1255×365×1.8≈100万元;

药剂费节约:避免因水量不平衡导致的药剂流失,年节约药剂费1255×365×1≈50万元;

能耗节约:余压驱动替代增压设备,年节约电费200万元;

运维成本降低:喷头堵塞率下降减少停机维护,年减少损失31万元。

总经济效益达351万元/年,投资回收期仅8个月。

3.2.2环境效益

水资源循环利用率提升至100%,年减少新水消耗45.8万吨,相当于节约183×104m3水资源;

废水零排放,年减少COD排放1.8吨,降低环保处罚风险;

零新增能耗运行,年减少碳排放56吨,助力企业实现“双碳”目标。

4存在问题与改进措施

4.1特殊工况适应性不足

极端水质波动(如突发污染物超标)时,系统自动调节响应速度较慢,需30~60min恢复稳定。改进措施:增设多参数在线监测模块(涵盖pH值、污染物浓度),建立应急过滤单元,当监测数据超阈值时自动切换备用系统,响应时间缩短至5min以内。

4.2设备长期损耗风险

过滤系统核心部件(滤网、密封件)受高温循环水冲刷,耐用性下降,需每12个月更换一次。改进措施:选用增强型不锈钢滤网与耐磨损密封胶圈,增加设备维护智能提醒功能,根据运行时长与水质数据推送保养计划,延长部件寿命至18个月。

4.3数据监测精细化不足

现有系统侧重浑浊度监测,对循环水硬度、微生物含量等指标缺乏实时预警。改进措施:升级控制系统数据采集功能,建立水质变化趋势分析模型,通过历史数据对比预判腐蚀、结垢风险,实现从“被动处理”到“主动预防”的转变。

5结论

综上所述,文章开发的热轧循环水净化与零能耗回用技术,通过余压驱动过滤、分系统协同净化及全流程闭环回用等创新设计,有效破解了传统循环水系统的水质与能耗难题。技术创新性体现在:一是突破能耗瓶颈,利用回水余压实现过滤系统零能耗运行;二是提升回用效率,构建浊环水闭环处理体系;三是保障运行稳定,通过精准控污降低设备维护成本。后续通过优化应急响应机制与设备耐用性设计,该技术可进一步推广至冷轧、中厚板等同类循环水系统,为钢铁行业绿色转型提供可复制的技术范式。

参考文献

[1]李华忠,戈文金,吴霞.热轧循环水处理工艺及设备技术改进[J].江西冶金,2012,32(6):41-43.

[2]吴良玉,李英.武钢热轧浊循环水水处理工艺改进与成效[C]//2008年全国冶金供排水专业年会论文集.2008:17-21.

[3]吴波,赵从菊.冷却循环水系统的节能改造[J].节能与环保,2009(11):53-55.

[4]叶春香,刘平元.无阀过滤器自动切换处理两套循环水的设计[J].中国设备工程,2018(6):163-164.

[5]广东广青金属压延有限公司,广东广青金属科技有限公司.热轧板带层流冷却系统用水处理装置:CN202222126900.3[P].2023-04-07.

[6]广东广青金属压延有限公司,广东广青金属科技有限公司.不锈钢热轧板带水雾除尘、轧制油系统用水质净化装置:CN202222055943.7[P].2023-01-17.