铅锌多金属矿选矿工艺优化试验研究论文

2026-01-14 16:55:55 来源: 作者:xuling

摘要:文章研究结果显示,在硫氮酯类新型捕收剂使用剂量为750g/t,硫酸铜药剂用量为375g/t,异丁基黄原酸甲酸乙酯类新型捕收剂药剂用量为375g/t时,铅矿物的品位为68.66%,回收率为90.36%,锌矿物的品位为60.33%,回收率96%以上,指标表现优异。

摘要:文章旨在探究捕收剂用量对多金属矿选矿工艺的影响,进而提高铅锌矿物的品位和回收率。首先针对矿石试样进行洗矿处理,再应用破碎机对其进行粗碎、筛分、中细碎、筛分处理,设定硫氮酯类新型捕收剂、硫酸铜、异丁基黄原酸甲酸乙酯类新型捕收剂(高效黄药-3型)三种药剂的用量,划分多组试验,对处理过的矿石试样进行浮选处理。然后,对其进行浓缩、过滤、干燥处理,对尾矿中的金属元素回收,并对废水进行处理。文章研究结果显示,在硫氮酯类新型捕收剂使用剂量为750g/t,硫酸铜药剂用量为375g/t,异丁基黄原酸甲酸乙酯类新型捕收剂药剂用量为375g/t时,铅矿物的品位为68.66%,回收率为90.36%,锌矿物的品位为60.33%,回收率96%以上,指标表现优异。而硫精矿中有用金属含量相对较低为0.98%,尾矿中有用金属含量更低至0.98%,这表明选矿工艺对金属的有效分离和富集效果良好。合适的捕收剂用量能够有效提升铅锌矿物的品位和回收率,实现对多金属物选矿工艺的优化。

关键词:铅锌多金属矿;铅;锌;选矿工艺

铅锌多金属矿被广泛应用于电子、机械制造等多个领域。由于铅锌资源的需求较大,其开采强度逐渐上升,导致多个矿山铅锌资源稀缺,低品质铅锌矿物的比例较高[1]。从这类矿物中提取铅锌资源,不仅会受到其复杂伴生结构的影响,还会花费较高的药剂成本。这导致现有的选矿工艺面临金属回收率下降、回收成本过大、废水处理效率低下等问题。同时,在选矿过程中,选矿厂多采用传统机械浮选机,其不仅充气量低,且需要的矿化时间较长,导致选出的矿物质量不佳。在此背景下,对金属矿选矿工艺进行优化研究,提高选矿工艺的适应性,可实现对金属矿的高效回收。

文章设计了铅锌多金属矿选矿工艺优化试验,不仅打破了传统工艺的局限性,提高了铅锌的综合回收率,同时降低了精矿中的有害杂质含量,降低了回收成本和对环境的污染,推动选矿工艺的广泛应用。

1试验准备

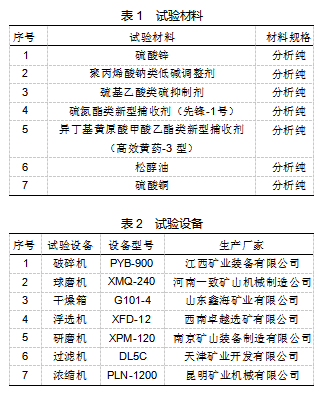

1.1试验材料

在对多金属矿选矿工艺优化时,需选择多种试验材料,具体如表1所示。除表1中的材料外,试验中还需应用捕捉剂Z-200、LP-11等,用于提高铅锌的回收率。

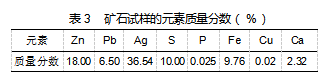

1.2试验设备与仪器

选矿工艺优化试验中需要的试验设备,如表2所示。另外,试验中还需使用光学显微镜(TPL3200),电子探针显微分析仪(QWE-7580),X射线荧光光谱仪(GPL-3350)等设备,提高试验结果的可靠性。

1.3矿石试样

本次试验过程中的矿石试样为露天矿山,该矿山内存在多种金属矿物[2],如闪锌矿、方铅矿等,原矿中铅(Pb)品位为6.5%,锌品位(Zn)达18%,硫(S)品位约为10%。该矿石的化学性质,如表3所示。在该矿石中,品位较高的元素分别为Zn、Pb、S等,其余元素均未达到回收标准。将该矿石试样作为试验对象,展开试验测试。

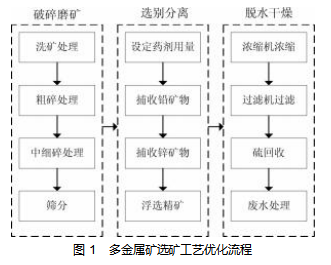

2铅锌多金属矿选矿工艺优化流程

将表3的矿石试样作为试验对象,设计多金属矿的选矿工艺优化流程,具体流程如图1所示。

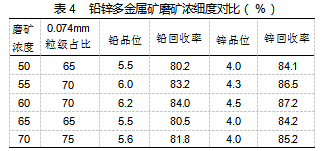

为给后续选别分离作业提供理想的入料条件,确定合适的磨矿浓度和细度十分关键,为此开展了浓细度对比试验[3]。此次试验设置了不同的磨矿浓度与细度组合,磨矿浓度选取50%、55%、60%、65%、70%五个梯度,细度选取0.074mm粒级占比60%、65%、70%、75%、80%五个水平,通过全面搭配这些条件进行试验[4]。

在试验操作过程中,依照设定的条件对矿石进行磨矿处理,随后开展浮选试验,并精准记录铅、锌的品位和回收率等重要指标,铅锌多金属矿磨矿浓细度对比试验结果,如表4所示。

分析表4可知,在不同磨矿浓度与0.074mm粒级占比的组合条件下,铅、锌的品位和回收率呈现出明显差异。这充分表明磨矿浓度和细度对铅锌多金属矿的选矿指标有着显著影响,合适的磨矿浓度和细度组合能够有效提升铅、锌的品位和回收率。

因此,综合考虑试验结果,最终确定磨矿浓度为60%,矿石破碎后的粒度细度需保持在0.074mm占比为70%左右,这样既能满足矿石破碎后的粒度设计要求,又能为后续的选别分离作业提供良好的入料条件。

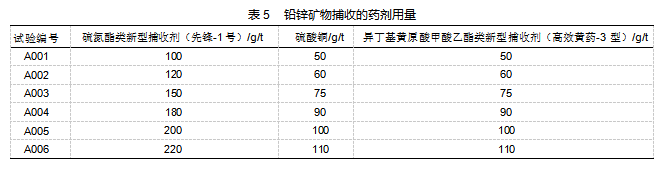

为提高选矿效率,对浮选流程进行优化。由于需提取多种金属元素,选择混合浮选的方式,展开试验测试。浮选时,准备多种药剂,如硫氮酯类新型捕收剂(先锋-1号)(用于浮选铅资源)、硫酸铜和异丁基黄原酸甲酸乙酯类新型捕收剂(高效黄药-3型)(用于浮选锌资源)[5]。在这个过程中,多种药剂的用量将直接影响到选矿工艺的选矿效率。设定药剂用量,如表5所示。

如表5所示,在设定药剂用量时,硫酸铜和异丁基黄原酸甲酸乙酯类新型捕收剂(高效黄药-3型)为两种共同作用于锌矿物的药剂,其用量需保持在1:1。两者用量之和需与硫氮酯类新型捕收剂(先锋-1号)保持1:1的比例。由此,确保其浮选效果。

应用设定用量的药剂进行浮选时,先在矿石试样中加入适量聚丙烯酸钠类低碱调整剂,将矿石试样的pH值调节至偏中性范围,使其数值保持在7~8。加入设定用量的硫氮酯类新型捕收剂(先锋-1号),抑制矿石中的锌矿物,捕收铅矿物,浮选时间为4min[6]。随后,将硫酸铜加入到试样中,持续搅拌2min,提高锌矿物的活性,再加入异丁基黄原酸甲酸乙酯类新型捕收剂(高效黄药-3型),浮选出锌矿物,总的浮选时间为6min。

3试验结果分析与讨论

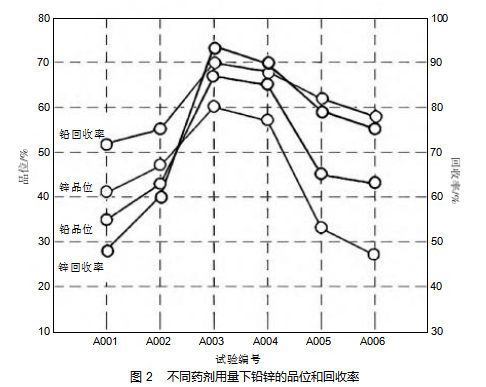

根据设定的药剂用量,对矿石试样的选矿工艺进行优化,得到优化后的结果。在优化结果中,通过对比选矿结果中矿物的品位和回收率,确定最优药剂用量,具体结果如图2所示。

如图2所示,从铅矿物的品位和回收率来看,随着硫氮酯类新型捕收剂(先锋-1号)药剂用量的增加,两者均逐渐上升。这是因为硫氮酯类新型捕收剂(先锋-1号)能够帮助捕收铅矿物。随后,随着硫氮酯类新型捕收剂(先锋-1号)药剂用量的继续增长(A004-A006组),铅矿物的品位和回收率并未继续增长,反而呈现出下降趋势。由此可见,过量的硫氮酯类新型捕收剂(先锋-1号)药剂并不能持续提升铅矿物的品位和回收率,反而会导致其下降,硫氮酯类新型捕收剂(先锋-1号)最佳使用剂量为750 g/t。

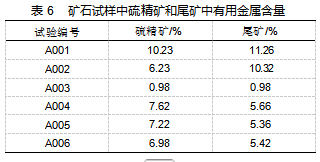

在多种测试条件下,测试矿石试样中硫精矿中有用金属含量,以及尾矿中有用金属含量。其具体结果如表6所示。

如表6所示,在上述测试结果可看出,A003组试验的硫精矿中有用金属含量为0.98%,尾矿中有用金属含量为0.98%,其数值均为六组试验中的最低值,说明文章中的方法能够有效减少精矿中的杂质含量,提高矿物品位和质量。因此,在硫氮酯类新型捕收剂(先锋-1号)使用剂量为750g/t,硫酸铜药剂用量为375g/t,异丁基黄原酸甲酸乙酯类新型捕收剂(高效黄药-3型)药剂用量为375g/t时,对铅锌多金属矿的选矿品位和矿物回收率最高,能够有效避免资源的浪费。

4结束语

综上所述,文章通过调整捕收剂的用量,确定最优的药剂用量,有效提升了铅锌矿物的品位和回收率。在实际应用中,本研究能够有效提高对矿物资源的利用率,减少资源浪费,推动矿山开采的长远发展。同时,本研究能够优化选矿工艺,降低工艺成本,促进企业的经济发展。

参考文献

[1]刘玫华,简胜,吴海军,等.某高海拔复杂铜硫矿选矿工艺优化试验研究[J].矿冶工程,2025,45(1):41-45+56.

[2]魏转花,岳涛,纪婉颖,等.蒙古某低品位铜金矿选矿工艺优化及尾矿综合回收铁试验研究[J].有色金属工程,2024,14(8):104-110.

[3]赵洪冬.安徽某难选铜铅锌多金属硫化矿选矿工艺试验研究[J].现代矿业,2024,40(6):116-119+124.

[4]杨波,王晓,龙贤灏,等.内蒙古某高硫铅锌矿的选矿工艺优化试验[J].有色金属科学与工程,2024,15(6):922-931.

[5]吴双桥,刘春龙,唐远,等.西藏某铜多金属矿选矿工艺优化试验研究[J].有色金属(选矿部分),2022(6):77-84.

[6]张玲,李天恩.内蒙古某高硫铅锌多金属矿选矿工艺试验研究[J].现代矿业,2023,39(1):168-171.