铅火法冶炼与闪速熔炼工艺耦合机制研究论文

2026-01-14 16:44:56 来源: 作者:xuling

摘要:文章聚焦铅火法冶炼与闪速熔炼工艺耦合机制,通过理论分析、数值模拟与正交试验,系统解析两种工艺协同作用机理及工艺参数耦合对铅回收率的影响。

摘要:文章聚焦铅火法冶炼与闪速熔炼工艺耦合机制,通过理论分析、数值模拟与正交试验,系统解析两种工艺协同作用机理及工艺参数耦合对铅回收率的影响。研究发现,物理化学反应、热量传递与物质传输的深度耦合是提升冶炼效率的关键,其中氧气浓度和温度为影响铅回收率的核心参数。基于实验,确定最优工艺参数组合为温度1400℃、氧气浓度26%、物料粒度25μm、熔炼时间150min,使铅回收率提升至89.5%,研究成果为铅冶炼工艺优化提供理论依据与技术支撑,对推动行业绿色高效发展具有重要意义。

关键词:铅火法冶炼;闪速熔炼;工艺耦合

铅作为重要的工业基础金属,被广泛应用于电池、化工、冶金等领域[1]。传统铅火法冶炼工艺虽技术成熟,但面临能耗高、污染物排放量大、铅回收率较低等问题;闪速熔炼技术凭借反应迅速、能耗低、环境友好等优势,在有色金属冶炼中崭露头角,然而单一应用难以充分发挥其潜力[2]。将铅火法冶炼与闪速熔炼工艺耦合,实现优势互补,成为铅冶炼技术革新的重要方向。目前,针对两种工艺耦合机制及参数优化的研究仍存在空白,深入探究其协同作用机理与参数影响规律,对提高铅回收率、降低生产成本、促进铅冶炼行业可持续发展具有迫切的现实需求[3]。文章旨在通过多方法融合,揭示铅火法冶炼与闪速熔炼工艺耦合机制,为行业技术升级提供科学指导。

1铅火法冶炼与闪速熔炼工艺耦合基本流程

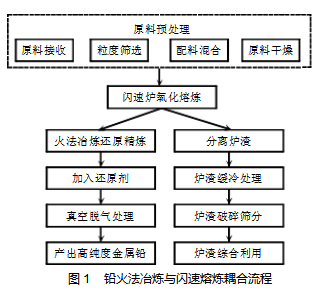

铅火法冶炼与闪速熔炼工艺耦合,是将闪速熔炼高效的氧化与初步富集能力,与火法冶炼成熟的精炼技术相结合,形成优势互补的新型冶炼工艺,其流程如图1所示。

由图1可知,铅精矿等原料先经干燥预处理,进入闪速炉进行快速氧化熔炼,生成含铅较高的初步产物与炉渣;闪速炉产出的产物随后进入火法冶炼系统,在鼓风炉或其他火法设备中进一步还原与精炼,最终得到高纯度金属铅。该耦合工艺可有效利用闪速熔炼的余热,降低火法冶炼能耗,同时提升铅回收率与生产效率。

2工艺参数耦合对铅回收率的影响

2.1单因素工艺参数的影响

在铅火法冶炼与闪速熔炼耦合工艺中,温度、氧气浓度、物料粒度和熔炼时间等单因素各自发挥着关键作用,深刻影响着整个冶炼过程以及铅回收率。

2.1.1温度

温度是影响化学反应速率和物质状态的核心因素,根据阿累尼乌斯公式描述化学反应速率常数与温度之间的关系,具体如式(1)所示:

式中:k为反应速率常数,表征反应进行的快慢;A为指前因子(频率因子),与反应物分子的碰撞频率等因素有关;Ea为反应的活化能,代表反应发生所必须克服的能量障碍;R为气体常数;T为热力学温度。

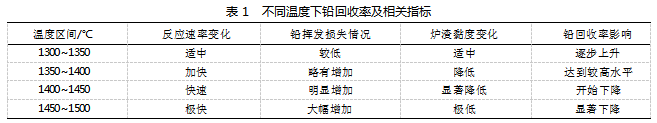

在闪速熔炼阶段,高温有助于硫化铅快速氧化,化学反应在高温环境下能迅速进行,提高铅的初步富集效率。然而,温度过高会带来负面影响,铅的沸点相对较低,高温会加剧铅的挥发损失,造成资源浪费;过高的温度会改变炉渣的物理化学性质,使其黏度降低,导致铅在炉渣中的溶解损失增加,不同温度下铅回收率及相关指标的变化趋势,如表1所示。在火法冶炼后续的还原阶段,温度需要维持在适宜范围,以保证氧化铅能充分被还原为金属铅,温度过低会使还原反应不彻底,降低铅回收率。

2.1.2氧气浓度

氧气浓度直接决定了闪速熔炼中氧化反应的程度。充足的氧气能保证硫化铅完全氧化,提高铅氧化物的生成量。但氧气浓度并非越高越好,当氧气浓度过高时,会使炉内氧化反应过于剧烈,导致炉温急剧上升且难以控制。此外,过高的氧气浓度还可能导致部分铅氧化物进一步氧化为高价态,在后续还原过程中更难被还原,进而降低铅回收率。

2.1.3物料粒度

物料粒度对反应进程的影响主要体现在反应比表面积上。较小的物料粒度意味着更大的比表面积,能使物料与氧气、还原剂等充分接触,加快反应速率。在闪速熔炼中,物料以高度分散的状态喷入炉膛,粒度小有助于实现瞬间氧化反应。但粒度过小会带来弊端,如物料的飞扬损失增加,不仅造成原料浪费,还可能堵塞管道等设备。而在火法冶炼阶段,粒度过大的物料难以在短时间内完成熔化和反应,会降低整体反应速率,使铅的还原不充分,最终影响铅回收率。

2.1.4熔炼时间

熔炼时间与反应进程的匹配度至关重要。在闪速熔炼阶段,由于反应迅速,通常在数秒内就能完成主要的氧化反应,过长的停留时间并不会显著提高铅的氧化程度,反而可能增加能耗和设备损耗。而在火法冶炼的还原精炼阶段,需要足够的时间使氧化铅与还原剂充分反应。如果熔炼时间过短,还原反应无法充分进行,铅氧化物不能完全被还原为金属铅;但熔炼时间过长,虽然在一定程度上能提高反应的完全度,但会增加能耗、降低生产效率,且当反应达到平衡后,继续延长时间对铅回收率的提升效果并不明显。

2.2工艺参数耦合交互作用的影响

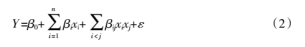

在实际的铅冶炼过程中,各工艺参数并非孤立地影响铅回收率,而是相互关联、相互作用,形成复杂的耦合关系[4]。只有找到温度与氧气浓度的合理组合,才能在保证氧化反应充分进行的同时,为后续还原创造有利条件,提高铅回收率。为了系统地量化各工艺参数及其交互项对铅回收率的影响,可构建多元回归模型,具体如式(2)所示:

式中:Y为铅回收率;xi为各个工艺参数;βi和βij为相应的回归系数,ε为随机误差项。通过对大量实验数据的分析和模型计算,可以明确各参数及其交互作用对铅回收率的影响程度,进而优化工艺参数组合,实现铅回收率的最大化,同时提升整个耦合工艺的经济效益和环境效益。

3模拟与实验验证

3.1数值模拟

采用计算流体力学(CFD)软件ANSYS Fluent构建铅火法冶炼与闪速熔炼耦合工艺三维模型,结合化学反应动力学方程,模拟不同工艺参数下炉内流场、温度场、浓度场分布。模型中,闪速炉反应塔直径设定为3m,高度8m;火法冶炼炉炉膛尺寸为5m×4m×3m。设定物料入口速度20m/s,氧气流量根据浓度需求调节,炉壁为绝热边界。

基于阿累尼乌斯公式设定反应速率,硫化铅氧化反应指前因子A=1.2×109,活化能Ea=180kJ/mol;氧化铅还原反应A=8.5×107,Ea=150kJ/mol。通过模拟发现,当闪速炉温度1400℃、氧气浓度26%时,物料在反应塔内的平均停留时间约为2.5s,氧化率可达92%;火法冶炼阶段温度1150℃时,铅氧化物还原反应速率提升18%。模拟结果为实验参数设定提供理论依据[5]。

3.2实验验证

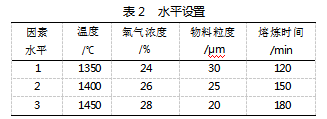

搭建小型闪速熔炼-火法冶炼耦合实验平台,闪速炉采用电加热,最高温度1500℃,配备富氧供气系统;火法冶炼炉为电阻炉,容量5kg。实验采用四因素三水平正交试验(L9(34)),因素为温度(A)、氧气浓度(B)、物料粒度(C)、熔炼时间(D),水平设置如表2所示。

将铅精矿(含Pb 65%)与熔剂按比例混合,经干燥后送入闪速炉,反应产物转入火法冶炼炉进行还原精炼。实验结束后,收集金属铅与炉渣,采用XRF(X射线荧光光谱仪)分析成分,计算铅回收率。

3.3实验结果分析

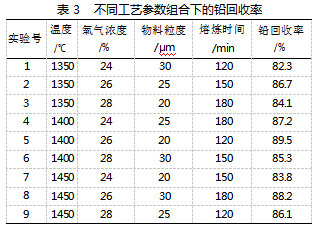

实验结果分析是验证数值模拟准确性、挖掘工艺参数影响规律的关键环节,通过对9组正交试验数据的系统处理,可明确各因素对铅回收率的影响程度及交互作用效果,不同工艺参数组合下的铅回收率数据,如表3所示。

从表3数据来看,铅回收率在82.3%~89.5%区间波动,表明工艺参数的调整对铅回收率具有显著影响。实验5(温度1400℃、氧气浓度26%、物料粒度20μm、熔炼时间120min)获得了最高回收率89.5%,而实验1(温度1350℃、氧气浓度24%、物料粒度30μm、熔炼时间120min)回收率仅为82.3%,两者相差7.2%。这初步说明温度和氧气浓度等参数的合理搭配是提高铅回收率的关键。

为定量评估各工艺参数对铅回收率的影响程度,采用极差分析方法对数据进行处理,结果如表4所示。极差(R)反映了因素不同水平下铅回收率的波动范围,R值越大,表明该因素对铅回收率的影响越显著。k1、k2、k3分别代表某一工艺因素在不同水平下铅回收率的平均值,k 1对应该因素水平1下所有实验的铅回收率平均值,k2对应水平2下的平均值,k3对应水平3下的平均值。

分析表4可知,氧气浓度的极差最大(R=3.70),说明其对铅回收率的影响最为显著。在氧气浓度为26%时,平均回收率达到88.13%,显著高于24%和28%水平下的回收率。温度的极差次之(R=2.96),1400℃时平均回收率最高,表明该温度更有利于铅的冶炼反应。相比之下,物料粒度和熔炼时间的极差较小,说明这两个因素对铅回收率的影响相对较弱,但仍存在优化空间。

3.4工艺优化策略

第一,参数优化。基于实验结果,确定最优工艺参数组合为温度1400℃、氧气浓度26%、物料粒度25μm、熔炼时间150min,该条件下铅回收率可达89.5%,较初始工艺提升约7.2%。

第二,设备改进。在闪速炉与火法冶炼炉间增设余热回收装置,预计可降低能耗15%;优化火法冶炼炉的搅拌系统,增强还原反应均匀性。

第三,过程控制。建立实时监测系统,通过在线检测炉内温度、氧气浓度等参数,动态调整工艺条件,确保生产稳定性。

4结论

通过对铅火法冶炼与闪速熔炼工艺耦合机制的系统研究,成功解析了工艺间的协同作用机理,明确了关键工艺参数对铅回收率的影响规律,并通过实验验证确定了最优工艺参数组合,有效提升了铅冶炼效率与资源利用率。未来研究将聚焦耦合工艺的工业化应用,结合智能化控制技术,持续优化工艺参数,降低生产成本,推动铅冶炼行业向绿色化、智能化方向发展,为全球铅资源高效开发利用贡献技术力量。

参考文献

[1]周俊.对铜闪速熔炼若干问题的再认识[J].有色金属(冶炼部分),2025(3):1-9.

[2]简正柱.处理高硫铜精矿大型闪速熔炼炉的设计优化[J].有色冶金设计与研究,2025,46(1):19-22.

[3]曹军超.粗铅火法处理过程铜元素回收工艺现状及发展趋势[J].绿色矿冶,2025,41(1):35-43.

[4]郭天宇,陈斯,李倩,等.铜闪速熔炼余热锅炉盐化风影响仿真分析[J].有色设备,2025,39(1):26-34.

[5]闫前芳,董朝望,高哲,等.铅系统多金属渣有价金属综合回收的研究进展[J].中国有色金属学报,2025,35(4):1257-1277.