铝合金表面阳极氧化处理过程控制与耐腐蚀性能试验分析论文

2026-01-14 15:32:31 来源: 作者:xuling

摘要:为优化铝合金表面性能,文章重点探讨铝合金表面阳极氧化处理过程控制与耐腐蚀性能。文章试验以铝合金板为样品,将其置于电解液中实施阳极氧化处理,随后采用场发射电子显微镜观察分析试样的微观形貌,并结合性能测试探究工艺参数影响。

摘要:为优化铝合金表面性能,文章重点探讨铝合金表面阳极氧化处理过程控制与耐腐蚀性能。文章试验以铝合金板为样品,将其置于电解液中实施阳极氧化处理,随后采用场发射电子显微镜观察分析试样的微观形貌,并结合性能测试探究工艺参数影响。文章的研究结果显示,经该工艺处理后,铝合金晶粒尺寸可细化至10μm,组织密度提升至3.2 g/cm3;当阳极氧化时间为30min时,试样高频区相位角接近-90。,介电性能优异。综上,将阳极氧化时间控制在30min,可有效改善铝合金微观结构与综合性能,为其在严苛环境中的应用提供可靠技术依据。

关键词:铝合金;氧化处理;控制;耐腐蚀性

随着现代工业的快速发展,铝合金凭借轻质、高强度、易加工等优异性能,在航空航天、轨道交通、建筑装饰等多个领域实现了广泛且重要的应用。但铝合金表面易形成疏松的天然氧化膜,在潮湿、含盐雾等复杂环境中极易遭受腐蚀侵袭,严重影响其使用寿命与使用安全性,因此,采取有效技术手段提升铝合金的耐腐蚀能力,成为推动其进一步拓展应用场景的关键需求。

阳极氧化处理技术是目前铝合金表面防护领域应用最广泛的技术之一,其通过电解作用,在铝合金表面生成一层与基体结合紧密、结构致密的人工氧化膜,从而隔绝外界腐蚀介质与基体的接触。在阳极氧化处理过程中,通过调控电解液成分、氧化时间、电流密度等关键参数,观察并记录铝合金表面阳极氧化膜的生长速率、微观形貌及结构特征,并测试其在不同环境条件下的耐腐蚀性能[1]。通过阳极氧化处理技术,不仅能为铝合金的表面阳极氧化工艺的精准优化提供科学依据,还能为其在苛刻环境下的安全应用提供技术基础;既有助于深入理解铝合金阳极氧化处理的过程控制和耐腐蚀性能之间的关系,也能为实际生产中提升铝合金产品的表面质量与服役寿命提供明确指导。基于此,文章以铝合金表面阳极氧化处理过程控制与耐腐蚀性能试验分析为研究目标,结合实际情况展开研究与分析。

1试验材料与方法

1.1材料制备

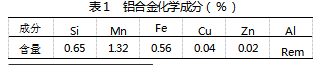

实验材料为铸轧态SFD45铝合金板材。实验中,利用线切割机切取样品块,尺寸为50mm×10mm×4mm,接着对样品块开展表面预处理与阳极氧化处理工作。该材料的化学成分,如表1所示。

对于SFD45铝合金板材及其焊接件,运用碳化硅材质的砂纸,对试样进行打磨操作,之后再实施抛光。将试样置于乙醇中,进行12min的超声脱脂处理。脱脂完成后,在室温环境下,把试样放入浓度为45g/L的氢氧化钠溶液中蚀刻,随后迅速浸入浓度为200g/L的硝酸中,以此去除碱蚀后试样表面生成的污渍。每完成一个步骤,都要用去离子水对试样进行清洗。抛光过程有效消除表面的残余应力,进而提升铝合金的力学性能与稳定性。经过机械抛光和化学抛光处理后,铝合金表面的粗糙度大幅降低,为阳极氧化工序提供基底条件。

1.2阳极氧化过程控制

1.2.1阳极氧化电解规划

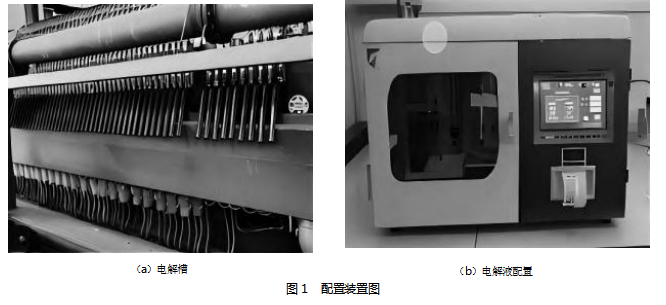

电解槽作为阳极氧化过程中承载电解反应的容器,设计时应选择导电好的材料,才不会污染电解液,确保电解成效。在浓度为150~200g/L的硫酸溶液中,常温下年腐蚀深度可控制在0.01mm以内,能有效保证长期使用而不污染电解液。聚四氟乙烯(PTFE)其体积电阻率高达10-8Ω·cm,导电性能满足阳极氧化基本要求[2]。采用长方体形状的电解槽,设计为500mm×400mm×600mm,既能满足工件放置需求,又能保证电解液充分循环。同时配备多个电极板,以保证工件在槽内能够均匀受电。通过合理布局电极板,可使板材各部分电流密度差异控制在±5%以内,确保氧化膜厚度均匀性。电解槽与电解液的配置,如图1所示。

由于电解过程会释放大量热量,在电流密度为2A/dm2时,每升电解液每小时产热量可达1000~1500J。通过循环冷却水带走热量,当电解液温度需要控制在23~25℃时,冷却水流量可根据产热量调整5~10L/min,可满足小规模生产需求[3]。利用泵产生动力,将电解液持续地循环引导至换热器当中。在换热器里,电解液和冷却介质充分接触,进行热量的交换,待热交换结束后,再把电解液输送回电解槽。可使电解液温度波动控制在±1℃以内。通过向电解液中通入压缩空气,气泡上升过程中带动电解液流动,空气流量一般控制在0.3~0.8m3/h,能有效降低电解液边界层厚度,减少浓差极化,使氧化膜厚度均匀性提升。

若要求形成厚度为15~20μm的氧化膜,在硫酸电解液中,硫酸浓度控制在180~200g/L时较为合适。在电解液中,当温度为20~25℃时,氧化膜生长速度适中,质量较好,氧化膜厚度均匀性可达±10%以内。若温度升高至30℃以上,氧化膜厚度增长缓慢,且表面粗糙度增加,粗糙度可达1.6μm以上;若温度低于15℃,电解反应速度明显减慢,形成相同厚度的氧化膜所需时间延长50%以上,影响生产效率。

1.2.2电解条件调控

电解条件是阳极氧化过程中的关键要素,包括电流密度、电解液温度、电解时间等。其中,电流密度过高可能造成氧化膜烧焦、开裂,电流密度过低则会使氧化膜过薄。所以,要依据铝合金的材质和氧化膜的要求,设定电流密度为2.0A/dm2。电解液温度对氧化膜的生成和性能影响显著,严格控制电解液温度为20℃。根据实际情况和氧化膜的要求,确定合适的电解时间为30min。

在进行阳极氧化时,以铝合金作为阳极,铅板作为阴极,在特定条件下开展阳极氧化处理[4]。以135g/L H2SO4作为基础液,将铝合金板样品放入电解液中,在氧化温度20℃的条件下进行阳极氧化。在其他条件不变的情况下,改变阳极氧化温度和时间,温度设定为20~35℃,时间设定为10~30min。阳极氧化结束后,立即取出试样[5]。因为如果试样在电解液中停留时间过长,氧化膜可能会继续与电解液发生反应,导致膜层性能发生变化。取出试样后,用去离子水进行过滤,去离子水具有较高的纯度,不会引入杂质,能够有效地去除氧化膜表面滞留的电解液[6]。如果这些电解液不及时清除,会在氧化膜表面形成污渍,甚至可能对氧化膜造成腐蚀。冲洗干净后,再用冷风吹干。最后,运用场发射电子显微镜,对试样的微观形貌实施观察与分析操作。场发射电子显微镜能够清晰地显示出氧化膜的微观结构。通过对微观形貌的观察和分析,获得阳极氧化过程中氧化膜的形成和影响分析结果。

2试验结果与分析

2.1阳极氧化膜宏观形貌

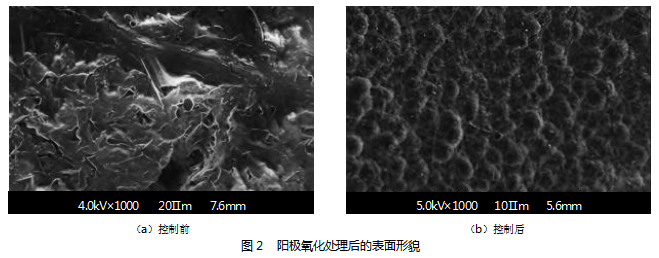

本次试验选取铸态铝合金1#试样进行阳极氧化处理,并对氧化膜相关特性展开研究。通过对铝合金阳极氧化膜进行能谱分析,得到处理前后的表面形貌情况,如图2所示。

由图2可知,在处理前铝合金的氧化膜附着致密性极差,分布极不均匀。铝合金晶粒尺寸为20μm,氧化膜密度约为2.5g/cm3,且在铝基体上未形成有效的阳极氧化膜阻挡层。而通过处理后晶粒尺寸可细化至10μm,组织细化可使密度提升至3.2g/cm3。经过处理后的铝合金的阳极氧化膜在形貌上有了一定改善,展现出更好的致密性,其组织得到了明显细化。组织细化使得合金在阳极氧化过程中能够形成更为致密的氧化膜,从而对合金起到更好的防护效果。实验说明经过控制后能够有效改善铝合金的组织结构,进而提升其阳极氧化膜的性能,提高铝合金的耐腐蚀性和表面质量。

2.2阳极氧化时间

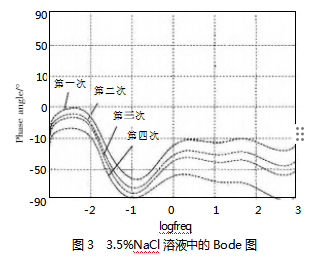

通过开展电化学阻抗谱(EIS)测试,Bode图通过分析电化学阻抗谱数据,能够直观反映材料的腐蚀性能。在测试过程中,将材料在溶液中的电化学阻抗谱Bode谱图进行绘制。设置横坐标为对数频率,表示频率的对数变换值;纵坐标为相位角。高频区相位角接近-90。表明表面形成致密钝化膜,有效阻挡腐蚀介质。根据时间进行四次测试,分别为10、15、20、30min。不同氧化时间下获得的阳极氧化膜在3.5%NaCl溶液中的Bode曲线,如图3所示。

从图3结果可知,在第四次测试中,即阳极氧化时间为30min时,高频区相位角接近-90。,形成阳极膜阻挡层的阻抗值最大。进一步分析Bode图的频率特性,阳极氧化处理在材料表面形成了具有电容特性的氧化膜,该氧化膜可以有效地减少电荷的运行,由此增加材料抵抗腐蚀的能力。说明铝合金具有较好的耐蚀性能,能有效阻挡腐蚀介质渗透。综合分析结果,当阳极氧化时间为30min时,阳极膜的耐腐蚀性能最佳,为其在实际应用中提供了可靠的耐蚀保障。

综上,处理后阳极氧化膜形貌改善,致密性更好、组织细化,防护效果提升,说明控制处理可改善组织结构,提升氧化膜性能及铝合金耐腐蚀性和表面质量。此外,较高总阻抗模值表明材料难与溶液反应、耐蚀性好,同等动电位条件下覆膜材料耐蚀性能较好,阳极氧化30min时阻抗值最大,且阳极氧化形成具电容特性的氧化膜可阻挡电荷传输。综合可知铝合金抗腐蚀能力强,阳极氧化30min时阳极膜耐腐蚀性能最佳,为其实际应用提供可靠耐蚀保障。

3结束语

铝合金表面阳极氧化处理在提高耐腐蚀性能方面发挥着重要作用。通过对处理过程中关键参数的精确控制,可以优化阳极氧化膜的形成,进而提升铝合金的整体性能。合理的处理参数组合能够显著提高铝合金表面的阳极氧化膜耐腐蚀性。此外,阳极氧化处理后的铝合金在各种环境中均表现出较好的耐腐蚀性能,证明了该处理方法在实际应用中的可靠性。

参考文献

[1]郭磊,刘检华,夏焕雄,等.精密仪表用铝合金瓷质阳极氧化表面粘接性能研究[J].机械工程学报,2023,59(12):236-244.

[2]姜远茂,王守仁,王高琦,等.7050铝合金阳极氧化后表面激光清洗参数优化[J].表面技术,2025,54(1):191-204.

[3]陈高红,肖鉴,杨浩东,等.LDH预处理溶胶凝胶封闭对铝合金阳极氧化膜耐蚀性的影响[J].表面技术,2024,53(4):58-67.

[4]魏士钧,汪鸿宇,宋海鹏,等.不同阳极氧化电压对2A12铝合金表面性能的影响[J].有色金属工程,2024,14(3):15-26.

[5]薛合,刘灿灿,唐大兴,等.铝合金阳极氧化方法及成膜机理的研究进展[J].表面技术,2024,53(9):1-10.

[6]刘延,刘晓晶,杜思佳,等.基于阳极氧化的氧化腐蚀产物沉积层涂层复现方法研究[J].核动力工程,2023,44(S1):46-50.