炼钢脱氧工艺及夹杂物控制的探究论文

2026-01-14 14:59:56 来源: 作者:xuling

摘要:钢铁作为现代工业发展的基础材料,在建筑、机械制造、交通运输等众多领域发挥着不可替代的作用。

摘要:钢铁作为现代工业发展的基础材料,在建筑、机械制造、交通运输等众多领域发挥着不可替代的作用。文章主要针对炼钢脱氧工艺及夹杂物控制方法进行分析和探讨,首先分析炼钢脱氧工艺的基本类型,其次介绍炼钢夹杂物的形成与控制必要性,最后从优化脱氧工艺、调整精炼工艺、设置炼钢连铸过程、应用先进检测与分析技术等方面深入探讨,并提出炼钢夹杂物控制的有效策略,旨在提升钢铁行业的产品质量与竞争力。

关键词:炼钢;脱氧工艺;夹杂物;控制策略

现代工业对钢材质量的要求不断提高,炼钢过程中的脱氧工艺及夹杂物控制成为钢铁生产企业关注的焦点。脱氧工艺的应用,影响着钢液中含氧量的高低,而夹杂物的种类、数量、尺寸均会影响到钢材的强度和韧性。若不能科学控制夹杂物,势必影响钢材质量,导致出现裂纹、断裂等缺陷,降低钢材的使用性能。据统计,因夹杂物问题导致的钢材质量不合格率在部分钢厂中高达15%。因此,高度重视炼钢脱氧工艺的应用,制定控制夹杂物的高效方案,不仅对于保障钢材质量具有十分重要的现实意义,还能加快钢铁行业高质量发展。

1炼钢脱氧工艺的基本类型

在炼钢过程中,由于炉料带入、炉气与钢液反应等原因,钢液中不可避免地含有一定量的氧。相关氧呈现出溶解态或者化合态,影响着炼钢的效果。其中溶解态氧会随着钢液凝固和碳之间反应,转变为一氧化碳气体,造成钢材出现气孔。化合态氧按照氧化物夹杂的形式降低了钢材的综合性能。基于此,在炼钢过程中实施脱氧工艺,向钢液中加入脱氧剂,脱氧剂与钢液中的氧发生化学反应[1],生成不溶于钢液的脱氧产物,通过上浮、分离等过程从钢液中去除,从而降低钢液中的氧含量,提高钢的纯净度,更好地保障炼钢效果。

1.1沉淀脱氧

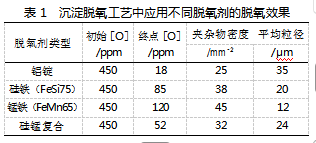

沉淀脱氧是向钢液直接添加脱氧剂,使其与溶解氧反应生成脱氧产物的过程。这些产物以微细颗粒形态分布于钢液中,经碰撞聚合形成较大颗粒后上浮至钢液表面得以去除。沉淀脱氧工艺的应用有一定优势,不仅提高了脱氧的速度,还可以节省作业时间,不足之处是可能出现脱氧产物,容易残留在钢液中形成夹杂物的问题。例如,进行具体的炼钢作业,引进了硅铁、锰铁等脱氧剂,其中硅与氧反应会生成二氧化硅,即Si+2[O]→SiO2(s)(s表示固态)、锰与氧反应会生成氧化锰[2]。在避免有过多脱氧产物的残留现象时,一般情况要减少脱氧剂的加入量,还应进行有效的搅拌,确保脱氧产物能够上浮。通过对某钢铁钢厂采用沉淀脱氧工艺的数据统计,不同脱氧剂的脱氧效果如表1所示,其中铝锭脱氧终点氧含量最低的原因是Al2O3生成自由能低,提高了聚合速度。

1.2扩散脱氧

扩散脱氧是将脱氧剂加入钢包或电炉炉渣中,降低渣中氧含量的过程。利用钢液与炉渣间的氧浓度梯度,钢液中的氧通过扩散向炉渣转移,实现脱氧。扩散脱氧工艺的应用能够使脱氧产物留在炉渣中,不会污染钢液,同时还可以控制钢中夹杂物的生成。然而不足之处是需要较长的脱氧作业时间,脱氧效果容易受到诸多因素影响[3]。一般而言可以选择碳粉、硅铁粉等作为扩散脱氧剂,且扩散脱氧剂“碳粉”更加适用于高碳钢种。具体的操作中,扩散脱氧能够与沉淀脱氧深入结合,在保障脱氧成效的同时提升了钢液的处理质量,扩散脱氧作业,如图1所示。

1.3真空脱氧

真空脱氧是通过降低钢液表面氧分压,促使溶解氧向气相扩散脱除的过程。在真空状态下,钢液中碳氧反应生成CO气体并逸出,从而实现深度脱氧。真空脱氧工艺可提高脱氧成效,避免钢液中氧含量与氢含量过多,增加了钢材的纯净度。然而不足之处是脱氧过程会投入较高的成本,严格要求了操作流程。此工艺更多被应用在高质量的轴承钢、不锈钢等生产与制造。以某大型钢铁钢厂生产高质量轴承钢为例,该钢厂采用真空脱氧工艺来提升钢材的纯净度和性能,在高真空环境下使用钢液,压力不超过1.2Pa[4]。此时钢液中的碳与氧发生反应,转变为一氧化碳气体逸出,明显减少了氧含量。经过数据分析,数据显示,在真空度为1.2Pa、熔炼时间为370min、初始碳含量为0.050%的条件下,脱氧效率可以大于90%。相关的脱氧操作,不单单保障了钢材纯净度,还控制了氧化物夹杂物的出现,对增加钢材使用寿命有一定益处。

2控制炼钢夹杂物的必要性

炼钢过程中极易生成夹杂物,其形成过程具有一定复杂性。脱氧过程中会出现脱氧剂与钢液中的氧发生反应,转变为对应的脱氧产物,呈现出细小颗粒的形式。在钢液搅拌期间,多种脱氧产物会有碰撞的现象,出现对应的聚合反应,随后生成大颗粒。通过浮力和钢液流动的作用,大颗粒会上浮在钢液表面,最终被去除。可是在上浮速度受限时,一些脱氧产物会在钢液中以夹杂物的形式存在。另外,冶炼、浇铸钢液时,会有钢液与耐火材料等互相接触,生成了外来夹杂物。

此外,夹杂物势必会影响到钢材性能。首先,影响钢材的强度,由于外力使得夹杂物和基体产生应力集中,成为裂纹的起始点,直接降低钢材的强度;其次,影响钢材的疲劳程度。鉴于循环载荷的现象,炼钢过程中夹杂物的存在会提高裂纹的扩展速度,显著降低钢材的使用寿命[5];再次,影响钢材的耐腐蚀性和加工性能。因为夹杂物的存在会对钢材表面氧化膜的完整性产生破坏,加剧钢材的腐蚀。加工钢材期间,也会因为夹杂物的存在造成刀具磨损,从而影响到钢厂的炼钢效益。

3控制炼钢夹杂物的有效策略

3.1优化脱氧工艺

控制炼钢过程中夹杂物的出现,应科学优化脱氧工艺,精准选择脱氧剂和脱氧方法。首先,应结合钢材的生产质量标准,设定脱氧剂的加入量。对于无间隙原子钢的生产,要考虑钢材对纯净度的要求,优先选择铝脱氧工艺。其中铝与氧之间有一定亲和力,在具体的炼钢中会通过化学反应减少钢液中的氧含量,甚至由初始的100~200ppm降低至15ppm以下。以某钢厂生产无间隙原子钢为例,工作人员调整好铝的加入量,即每吨钢加入1.0kg铝。同时结合钢包底吹氩搅拌,实现了钢中全氧含量趋于稳定化的控制,大约为14ppm,夹杂物总量减少了40%。另外,钢厂应科学优化脱氧工艺参数,在脱氧剂加入时间的设计中,将预脱氧与终脱氧结合起来,保障脱氧的质量。以某钢厂生产低合金钢为例,先加入硅铁进行预脱氧,将钢液氧含量降低至55ppm[6],并且在出钢时及时加入铝,达到了终脱氧的目的。

3.2调整精炼工艺

要想减少炼钢过程中钢液夹杂物的含量,应科学调整精炼工艺。在进行钢包炉的精炼时,钢厂可以优化生产管线钢的实践工艺,首先,选择吹氩搅拌的方法,在尚未精炼时,设置大流量吹氩,加快钢液与合成渣的接触速度,促进夹杂物向渣相的转移;其次,在精炼中期,减少吹氩流量,促进夹杂物处于上浮状态,同时,增加合成渣的使用(CaO:Al2O3:SiO2=55:30:15),利用合成渣的吸附性,实现钢材的精炼;在真空处理阶段,融入真空脱气工艺,即对钢液的真空度控制为67Pa、作业时间控制为0.5h,一方面实现钢中氢含量的降低,另一方面减少夹杂物的含量[7];再次,实施钙处理改性夹杂物,钙处理是一种有效的夹杂物改性方法。通过向钢液中添加钙,可以将Al2O3等固态夹杂物转变为液态钙铝酸盐。液态钙铝酸盐的密度较低且表面张力较小,因此更容易在钢液中上浮并被去除。这一阶段需要进行连铸过程控制,一方面进行浸入式水口倾角的优化,另一方面注意到恒拉速对液面稳定性的影响。前者需要相关人员通过模拟计算,可以确定抑制卷渣的临界Froude数,当实际操作中的Froude数低于该临界值时,卷渣现象将得到有效抑制;后者需要相关人员应用好自动化控制系统,对结晶器内的流场和温度场进行优化设计。定期维护与检查设备的运行状态,减少结晶器磨损概率;最后,在精炼时间和温度的控制中,钢厂可以对精炼时间适当增加,例如,增加20min的精炼时间,提高夹杂物去除率超过10%。当精炼温度设定为1600℃时,可提高夹杂物上浮的速度,进一步强化炼钢精炼工艺的应用效果。

3.3设置炼钢连铸过程

炼钢阶段夹杂物的控制水平直接决定连铸工艺效果,并最终影响铸坯质量。在具体的板坯连铸阶段,钢厂应设置合适的钢液温度和拉速等,以此来降低外来夹杂物的含量。例如,生产Q345B钢板的过程中,可将中间包钢液温度稳定控制在不超过30℃,与超过40℃的结果相比,可直接减少结晶器内钢液的卷渣超过60%。同时在拉速的调整上,可以选择恒拉速控制技术,对拉速指数进行合理范围的设置,每分钟不超过0.05m,不仅可以减少结晶器液面不稳定的问题,还可以避免出现卷渣。再者结晶器液面高度的管理中,可引进智能化控制系统,对应的液面波动不超过3mm,与人工控制模式比较,可减少50%的卷渣量。另外,应用防止二次氧化技术,通过浸入式水口与保护渣配合,优化了炼钢连铸的效果。其中浸入式水口的设计应将双侧孔向上倾斜大约为15。,对应配合碱度设定为1.3的指数。由此实现钢液增氧量降低,由起始的20ppm降至5ppm,显著提升了铸坯质量,某钢厂炼钢连铸作业,如图2所示。

3.4应用先进检测与分析技术

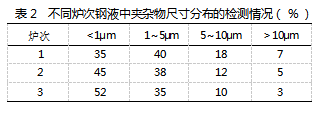

控制钢材生产中夹杂物的生成,还可以应用先进检测与分析技术,全面提高夹杂物的控制效果。例如,应用扫描电子显微镜与能谱分析仪,在具体生产高碳铬轴承钢的过程中,可有效优化夹杂物控制的流程。工作人员开展多次铸坯取样检测,了解到Al2O3夹杂含量有显著升高的趋势,究其原因是脱氧剂加入不均匀[8]。基于此,迅速优化铝丝的加入方式,将单点加入的形式调整为多点加入的形式,从而减少了Al2O3夹杂含量,大约为70ppm。另外,还可以应用激光粒度分析仪,据某钢厂的实践数据显示,第3炉中小尺寸夹杂物(<1μm)占比最高,其后续轧制产品的疲劳性能明显优于其他炉次,不同炉次钢液中夹杂物尺寸分布的检测结果,如表2所示。在此基础上,该钢厂科学应用脱氧和精炼工艺,提高了钢材中<1μm夹杂物稳定占比指数,超过50%。工作人员不仅可以动态掌握夹杂物的数据变化,还能够规范化整合炼钢工艺,不断强化夹杂物控制的综合成效。

4结束语

综上所述,炼钢过程中,生产洁净钢是每个炼钢从业者的不懈追求,而高附加值产品更是钢厂品种钢发展的必然趋势。因此,提升钢的洁净度需从夹杂物产生的源头着手,严格控制转炉终点溶解氧,使其保持在较低水平。钢厂应依据不同钢种及产品质量要求,制定行之有效的炼钢策略。尤其是贯彻“氧势控制”的核心思想,即转炉终点氧含量应控制在[O]≤400ppm,这一水平既能保证脱磷等反应的顺利进行,又能避免钢水过度氧化。在结束了脱氧环节,对钢水中氧含量降低至T.[O]≤20ppm,避免有过多夹杂物的生成。最终连铸保护浇筑阶段,工作人员更需要精准化控制,实现氧含量变化Δ[O]≤5ppm,进一步凸显铸坯质量稳定性。基于此,通过一系列的氧势控制策略,优化生产效率,推动钢铁生产的转型与升级。

参考文献

[1]王子铮.基于机械工程视角的炼钢连铸夹杂物控制系统研究[J].中国机械,2024(36):65-68.

[2]周彦召,马建超,赵家七,等.镀锡基板炼钢过程夹杂物控制工艺技术研究[J].炼钢,2024,40(6):69-74.

[3]王举金,张立峰,任英.炼钢过程反应热力学与动力学及其在数值模拟仿真的应用研究进展[J].工程科学学报,2024,46(11):1960-1977.

[4]袁传泉.非金属夹杂物在炼钢过程中的控制方法研究[J].冶金与材料,2024,44(8):1-3.

[5]祖刚,杨锦涛.LF精炼对转炉炼钢RH精炼过程中钢液成分的影响研究[J].冶金与材料,2024,44(7):148-150.

[6]刘全生,裘文,刘艳庆,等.合理利用脱硫渣铁降低炼钢成本的工艺研究[J].江西冶金,2024,44(3):166-171.

[7]王雄文.炼钢连铸中的非金属夹杂物控制与去除方法研究[J].冶金与材料,2024,44(1):31-33.

[8]亢旭晨,刘小冬,马桂芬.炼钢生产中转炉炼钢脱氧工艺分析[J].山东冶金,2023,45(4):67-68+70.