铝冶炼余热回收技术的应用与节能效益分析论文

2026-01-14 16:03:52 来源: 作者:xuling

摘要:铝冶炼是典型高耗能行业之一,其废热损耗在能耗中所占比重较大,亟须通过系统回收技术实现节能减排。

摘要:铝冶炼是典型高耗能行业之一,其废热损耗在能耗中所占比重较大,亟须通过系统回收技术实现节能减排。文章以某大型铝厂为研究对象,对电解烟气、高温熔融铝炉烟气、废阳极显热和热水余热等多元源余热的温度区间、流动特征和热值潜力进行系统研究。围绕热管换热、废热锅炉、热泵及废阳极显热回收等多路径耦合分级回收系统,精准匹配不同热能品位需求,实现全流程余热高效利用。从能效提升、减排效益、投资回报、全生命周期经济评价四个维度对回收系统进行量化评价,揭示其在节能减排和经济效益方面的潜力。通过文章的研究结果,以期为高耗能冶金企业余热利用技术研究提供参考借鉴,促进铝冶炼工业向绿色高效方向发展。

关键词:铝冶炼过程;余热回收技术;节能效益

目前,铝工业总体能源消耗仍处于较高水平,单位产品能耗与国际先进水平相比仍有很大差距。废热是一种极具潜力的二次能源,尤其是在铝电解、焙烧、铸造等高温过程中,对其进行系统回收,可以在不增加原有能源投入的情况下提高能源利用率[1]。在“双碳”目标不断推进和节能减排政策持续强化的背景下,冶金工业亟须依托先进热能回收利用技术,构建清洁高效的能源利用系统。

1铝冶炼的能耗与余热特征分析

铝冶炼过程主要由氧化铝生产、电解冶炼和铝液铸造三个部分组成,其中电解工艺是消耗最大的一个环节,约占铝冶炼总能耗的80%。电解铝生产采用霍尔-赫鲁法,利用高温、大电流将氧化铝还原成铝液,单位产品能耗高达13000kW·h/t,属典型的高能耗冶金过程。铝冶炼余热主要集中在高温过程中,尤其在氧化铝焙烧炉、铝阳极焙烧炉、电解槽和铸铝浇注冷却过程中,都会产生大量热量未经有效利用而以废气、辐射或废热液等形式排出。其中,阳极焙烧烟气温度超过800℃,排出的烟气携带大量显热,具有重要的回收利用价值[2]。电解槽因电流通过电解液与极板发生强烈反应而产生大量热能,其壳体及其附属设备表面具有较高的辐射温度,可采用热管、复合导热等方法对其散热进行回收。

2项目概况

2.1项目背景

某大型电解铝企业年生产电解铝50×104t,配以熔铸、挤出等生产线,年能耗达65×108kW·h。电解车间共配置320套预焙阳极电解槽,单槽烟气量10800m3/h,混合空气后烟气温度可达115.6℃;冶炼车间配有4台60t的煤气熔铝炉,其烟气温度最高可达986.3℃,废热损耗约为42.7%。目前,企业余热利用主要集中在高温烟气预热助燃风上,而中低温余热基本没有得到有效利用。

2.2铝冶炼过程及余热情况

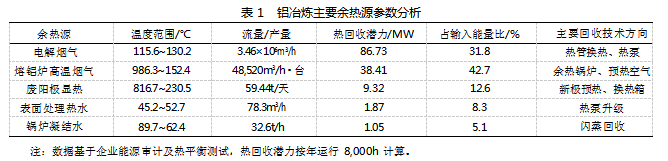

该企业采用冰晶石-氧化铝熔融盐电解法,电解温度为957.3℃,每吨铝的直流电耗为12850kW·h。利用集气系统对电解烟气进行了稀释,使电解烟气温度下降到118.5℃。熔铝炉内,铝锭在1225℃的高温下熔化,初始烟气温度为986.3℃,经过空气预热器后仍有152.4℃中低温余热,热损失率为24.3%。另外,阳极置换过程每天产生400个废阳极(单个重量148.6kg,温度816.7℃),折合显热为9.3MW;表面处理线排出的热水为78.3m3/h,凝结水余热温度为89.7℃。全流程余热资源温度范围较广(45~986℃),并伴随粉尘腐蚀(含氟化氢和沥青粒子)、流量波动大等特点,需要分级回收,如表1所示。

3铝冶炼过程中余热回收技术的应用

3.1电解烟气余热回收

在电解槽烟气排放系统方面,将热管换热器布置在集气罩和烟气稀释通道之间,并通过列阵结构实现大面积低温烟气中可回收热量的精确收集。热管系统主要由多排25mm的封闭毛细热管构成,并在热管的外壁上涂覆防腐蚀涂料,解决烟气中氟化氢及沥青粒子对金属表面的腐蚀问题。当烟气流经热管阵列时,其显热被热管阵列蒸发段工质吸收,迅速传递至冷凝段,冷凝段再引入二次循环水系统,将热传递至其他用热部[3]。企业根据不同的烟气流量、温度对不同的工况进行分区,并配置可调节流板,优化局部流速,避免高温气流对管道阵列的冲击。在运行调度时,采用变频调速控制风机风量,调整烟气流速,使烟气流速与之相匹配,避免因过冷、过热而影响后续净化设备的除尘效率。

3.2高温烟气余热锅炉系统

熔铝炉在每条烟道的尾部都安装了一台特殊的废热锅炉,将高温烟气排出,形成中压饱和蒸汽。烟气从炉体顶部进入竖直升流传热体,通过内部蛇形管束阵列进行传热,实现了沿气流方向纵向布置大量传热单元,提高单位体积传热密度。为保证烟气热负荷变化或炉内温度变化,锅炉系统和自点火燃烧器设旁路联动阀,保证蒸汽压力稳定。各锅炉均与中央控制平台相连,实现了蒸汽流量、压力和出口温度的闭环实时控制。炉后烟气首先要经过一级旋风收尘器除去大颗粒粉尘,再由冷却器降至950℃左右,再引入锅炉本体,换热后温度降至172.8℃左右,尾气再进入第二级空气预热器进行余热利用。锅炉管束采用耐高温、耐硫、耐腐蚀的钢材,内壁涂有氧化钼涂层以延长使用寿命,外包覆高密度陶瓷纤维隔热层以降低热损失。

3.3废阳极显热回收与阳极更换热集成系统

在阳极置换区布置封闭式高温热交换室,从电解池取出废弃阳极后,直接放置于耐火砖基板的隔热台面上,利用自然降温过程中释放的大量显热对新阳极进行预热处理,从而实现阳极置换。在热交换器的内部上方设置辐射聚焦反射面,用以将废阳极所释出的辐射热集中到中央区[4]。更换前,新阳极通过自动输送系统将其送至预热区,并与废极排成上下两排,中间留有可调的缝隙调节换热速率。采用石墨涂覆吸热结构的新型极体,采用红外测温标定换热前的初始传热条件。换热时间控制在48min以内,保证热量高效传递,不会出现结构退化。温度传感器布置在新极顶和废极中间,通过无线采集系统对温度变化曲线进行实时反馈,从而调整换热周期和对位方式。将废极卸除后,再转到水冷槽进行二次冷却,以防止残热对下一轮传热产生影响。

3.4表面处理与冷凝水低温余热热泵集成利用

针对表层处理线排水及锅炉凝结水回收过程,构建热泵主从式一体化系统,采用板式换热器作为前端换热单元,将具有45.2~89.7℃的液态废热源与热泵压缩系统联动运行。污水先进入缓冲水箱,再经流量控制阀引入一次热交换组件,此组件由两组串联的板式换热器构成,用于将废热输送到热泵蒸发器的循环水中。热泵主机采用环保型制冷剂R134a,在工作过程中利用低温热源吸热、蒸发,压缩后在冷凝器中释放出高温热,供生活热水和生产清洗用水使用。热交换器两端装有高精度温控阀,利用智能PLC控制进、出水温度差、流量及热泵负荷联动调节[5]。锅炉系统凝结水经过两级加热模块和热泵热回流回路并联运行,利用旁通回路对低温冷凝液温度进行稳定化处理,避免了因传热不均而引起的流量波动。热泵运行时,凝结水出口温度为85.5℃左右,进入二次加热系统或回水锅炉入口,构成一个封闭的循环。

4节能效益评估与经济可行性分析

4.1能效提升指标量化

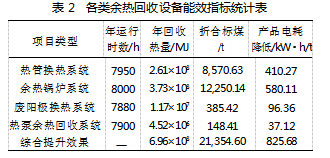

如表2所示,回收系统全年运行7950h,回收热量2.61×108MJ,折合标准煤8570.63t;熔铝炉废热锅炉年生产能力为12.55×104t中压蒸汽,热值为3.73×108t。废阳极回收1.17×107MJ,热泵系统每年可回收4.52×106MJ。综合能源利用率由原来的46.32%提高到68.55%,综合能耗由13,275kW·h/t下降到12,450kW·h/t。

4.2节能减排效益评估

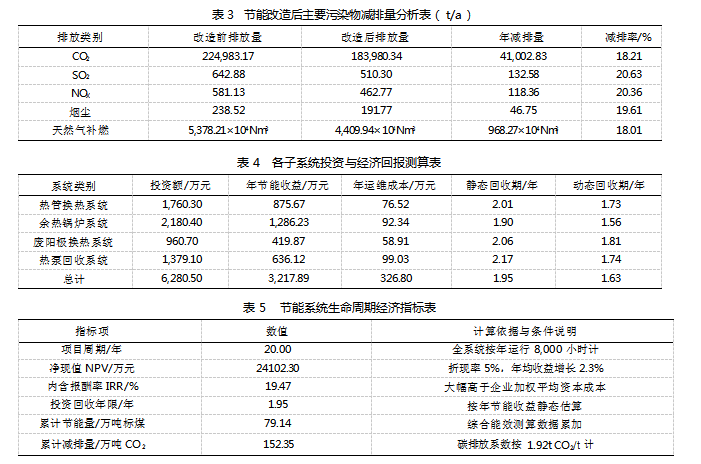

根据全国能源统计系数和碳排放系数计算,该企业在改造后,每年可节约标煤21354.60t,如表3所示。按单位煤的碳排放系数1.92t CO2/t标准煤计算,每年可减少CO241002.83t,SO2减排132.58t,NO减排118.36t,烟尘减排46.75t。碳排放量占全厂总排放量的18.21%,对参与碳交易的工业企业来说,具有直接的碳资源价值。热管-锅炉系统经燃烧辅风优化后,可减少968.27×104m3的天然气补燃需求,减少6228.94t的碳排放量。综合利用废热系统,使每吨铝的碳排放量从原来的13.22t减少到了10.58t,减少了19.94%。

4.3投资回报与成本回收期测算

如表4所示,从设备购置、建设、运行调试和系统集成费用等方面来看,该公司这次的余热回收项目的总投资是6,280.50万元,包括热管换热器系统、余热锅炉系统、废阳极换热区960.70万元,热泵系统与配套换热单元1379.10万元。该系统的运行维护费用为326.80万元。从节能效益来看,按每吨标煤每吨250元,电价0.62元/kW·h,碳交易价格85元/吨CO2,综合收益为3217.89万元。由此计算出该项目的静态投资回收期为1.95年,在考虑碳市场和节能补贴政策收益的情况下,该项目的动态回收期可以缩短到1.63年。

4.4节能项目的生命周期经济评价

如表5所示,按照整个系统20年的寿命周期计算,以5%的贴现率、2.3%的年均能耗增长率和3.8%的碳价增长率,项目的净现值和内含报酬率分别达到2.41亿元和19.47%,比同期的基准利率要高得多,显示出较高的投资收益稳定性。在整个运行期内,公司累计节约标煤7914万吨,减排152.35万吨。该系统预计10年进行一次大修,更换维修费用占总投资的18.4%。

5结语

本研究依托实际铝冶炼企业的典型生产工艺,构建包含热管传热-废热锅炉-热泵-废阳极显热回收的多源梯级热回收系统,以全面提升能源利用效率,大幅降低碳排放强度。通过对能源效率提升、污染物减排量和投资回收期的准确测算,验证高温冶金工业分布式余热利用技术的工程可行性和经济适应性,具有较高的工程推广价值。未来需进一步拓展多元能源协同耦合控制技术,提高余热动态匹配效率,融合智能能量管理系统实现实时调度优化。

参考文献

[1]马永明.铜冶炼厂余热锅炉化学清洗的生产实践[J].世界有色金属,2024(16):167-170.

[2]杨国强,刘硕,史彦辉,等.高温铜渣余热回收技术研究进展[J].矿冶,2023,32(4):77-82.

[3]邓川南.基于底吹炉余热锅炉漏水和堵塞问题的改进研究[J].有色设备,2023,37(2):80-83.

[4]卢中强,郝宗超,张晓龙,等.冶炼熔渣双层离心粒化装置及多级余热回收系统研究[J].节能,2022,41(9):33-37.

[5]冯恩浪,冯恩湖,蒙志保,等.铝冶炼余热利用技术探索[J].装备制造技术,2020(6):10-12.