动力电池回收湿法冶金工艺中废渣有价金属含量控制研究论文

2026-01-14 10:27:50 来源: 作者:xuling

摘要:随着新能源汽车产业的快速发展,动力电池回收利用已成为资源循环和环境保护的重要发展方向。

摘要:随着新能源汽车产业的快速发展,动力电池回收利用已成为资源循环和环境保护的重要发展方向。文章针对动力电池湿法回收过程中废渣金属含量超标问题,通过系统研究净化工艺条件对废渣中镍、钴、锂等有价金属含量的影响,优化了生产工艺参数。研究表明,净化终点pH值是影响废渣金属含量的关键因素,通过标准化温度检测方法消除pH值测量误差,并控制净化前液金属浓度在40~55g/L范围内,可显著降低废渣金属夹带。优化后的工艺使废渣合格率提升至95%以上,有效提高了金属回收率,实现了环保与经济效益的双重目标。

关键词:动力电池回收;湿法冶金;废渣处理;金属回收率;镍;钴;锂

1研究背景与意义

新能源汽车产业迅速发展,据中国汽车工业协会统计,2023年中国新能源汽车产销量分别达到958.7万辆和949.5万辆,同比增长35.8%和37.9%[1]。作为新能源汽车的核心部件,动力电池使用寿命一般为5~8年,预计到2030年,中国将迎来大规模的动力电池“退役潮”,退役量将达到350万吨[2]。动力电池中含有大量的镍、钴、锂等战略性金属资源,资源再生的经济与社会“双重价值”引发各界关注[3]。据推算,每吨废旧动力电池中含有150~200kg镍、40~80kg钴和70~90kg锂。通过回收利用这些金属资源,不仅可以缓解资源短缺问题,还能减少环境污染,促进循环经济发展。目前,湿法冶金工艺因其高回收率、低能耗和环境友好等特点,已成为动力电池回收的主流技术。

然而,在实际生产中,湿法冶金工艺产生的净化废渣往往含有较高的有价金属,导致资源浪费和环境风险。本研究针对这一问题,通过优化净化工艺条件,降低废渣中有价金属含量,提高金属回收率,为动力电池回收提供生产实践经验。

2国内外研究现状

国际上,动力电池回收技术研究起步较早。日本住友金属公司开发了一套完整的湿法回收工艺,回收率可达98%以上;比利时Umicore公司采用火法与湿法结合的方式处理废旧电池,实现了钴、镍等金属的高效回收。国内方面,格林美、邦普循环等企业已建立了回收体系。在废渣金属含量控制方面,国内外研究主要集中在优化浸出条件、改进沉淀工艺和开发新型萃取剂等方面。然而,针对净化工艺中废渣金属含量控制的系统研究相对较少,特别是在工业化生产条件下的应用研究更为缺乏。

3实验材料与方法

3.1原料与设备

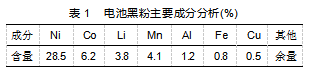

文章使用的电池黑粉来源于某动力电池回收企业,主要成分为三元532与622系混合材料,黑粉经过预处理后,主要成分如表1所示。

主要设备包括:高压反应釜(WBFY-5L,不锈钢材质)、恒温水浴锅(HH-S4,±0.1℃)、pH计(PHS-3C,精度±0.01)、真空抽滤机(SN-SHZ-D,ABS防腐型)、ICP-OES光谱仪(Optima 8300,PerkinElmer)等。

3.2实验方法

3.2.1湿法冶金工艺流程

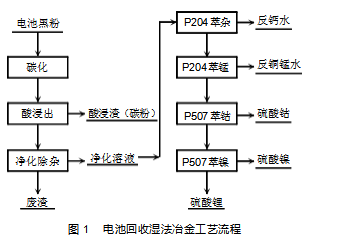

动力电池回收的常规湿法冶金工艺流程如图1所示,主要包括浸出、净化、萃取和结晶等步骤,文章重点研究净化工艺对废渣金属含量的影响。

3.2.2净化工艺实验

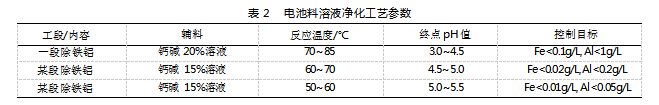

净化工艺采用多段法除铁铝,主要工艺参数如表2所示。

实验主要研究以下因素对废渣金属含量的影响:一段净化pH值的影响;温度对pH值检测的影响;净化前液金属浓度的影响;反应温度的影响;辅料加入方式的影响;洗涤条件的影响。

3.2.3分析方法

金属含量分析采用ICP-OES光谱法,样品前处理按《铝合金建筑型材用隔热材料第1部分:聚酰胺型材》GB/T 23561—2017进行。废渣形貌分析采用SEM-EDS(ZEISS EVO 18),物相分析采用XRD(Rigaku Ultima IV)。

4结果与讨论

4.1一段净化pH值对废渣金属含量的影响

一段净化pH值是影响废渣金属含量的关键因素。

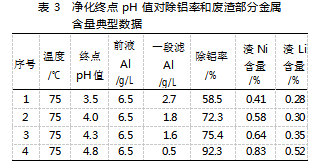

根据金属离子沉淀理论,在298K及aMez+=1时,Fe3+、Al3+、Ni2+的沉淀pH值分别为1.6、3.1和7.1。利用这一差异可以实现铁、铝与有价金属的分离。实验研究了不同pH值对一段净化效果的影响,如表3所示。

由表3可以看出,随着pH值的升高,一段除铝率显著提高,但废渣中镍、锂含量也随之增加。当pH值为4.8时,除铝率达到92.3%,但废渣中镍含量高达0.83%,锂含量达0.52%。而当pH值降至3.5时,虽然除铝率降至58.5%,但废渣中镍含量显著降低至0.41%,锂含量降至0.28%,这一现象可以通过金属离子在不同pH值下的沉淀行为解释。随着pH值的升高,铁、铝的沉淀率迅速增加,但同时部分镍、锂也开始沉淀。特别是在pH>4.0后,镍的沉淀率明显增加。

此外,XRD分析表明,在较高pH值下形成的沉淀物中,除Fe(OH)3和Al(OH)3外,还含有少量的Ni(OH)2和Li2CO3,进一步证实了pH值对废渣金属组成的影响。

基于上述结果,可将一段净化pH值控制在3.5~3.8范围内,可以在保证一段适当除铝率的同时,后段再返前段,保证铝渣完全开路,同时显著降低废渣中镍、锂的含量。

4.2温度对pH检测的影响及校正方法

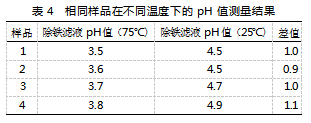

通过生产实践可以发现,相同样品在不同温度下测得的pH值存在显著差异,这对工艺控制造成了困扰。相同样品在75℃和25℃条件下测得的pH值差异,如表4所示。

这一现象可以通过温度对氢离子活度的影响来解释。根据Nernst方程,温度升高会导致电极电位变化,从而影响pH测量结果。此外,电池料液中的复杂离子组成也会影响pH电极的响应。为解决这一问题,可采取以下措施:首先,统一样品测量温度,将所有样品冷却至25±1℃后再测量pH;其次,使用温度补偿[4]功能更强的pH计(PHS-3C),并定期校准、建立温度-pH校正曲线,用于现场快速估算。通过上述措施,pH测量误差控制在±0.1范围内,显著提高了工艺控制的准确性和稳定性。

4.3净化前液金属浓度的影响

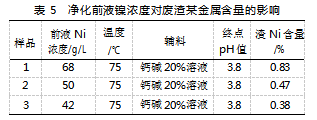

净化前液中金属浓度是影响废渣金属含量的另一重要因素,不同镍浓度条件下一段渣金属含量的变化,如表5所示。

由表5可以看出,随着净化前液镍浓度的降低,废渣中镍含量显著减少。当镍浓度从68g/L降至42g/L时,废渣中镍含量从0.83%降至0.38%,降幅达54%。这一现象可以通过金属离子在溶液中的活度和沉淀动力学解释。根据质量作用定律,溶液中金属离子浓度越高,在相同pH值条件下沉淀的趋势越强。此外,高浓度条件下形成的胶体颗粒更容易包裹溶液,导致有价金属被机械夹带。SEM-EDS分析表明,高浓度条件下形成的沉淀物颗粒更细小,比表面积更大,更容易吸附有价金属离子。而低浓度条件下形成的沉淀物颗粒较大,结构更为疏松,有利于后续洗涤过程中有价金属的释放。基于上述结果,将净化前液镍浓度控制在45~55g/L范围内,可以显著降低废渣中镍的含量,提高金属回收率。

4.4其他影响因素及优化措施

4.4.1反应温度

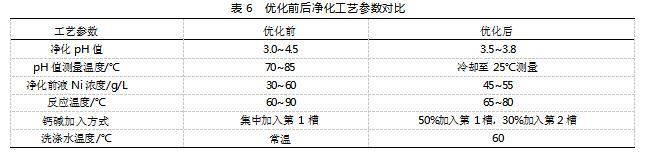

实验研究了60~90℃范围内反应温度对废渣金属含量的影响。结果表明,温度升高有利于沉淀物颗粒的生长和团聚,改善了固液分离效果。但温度过高(>85℃)会导致能耗增加、设备老化加快、pH值控制困难等问题。综合考虑,将反应温度控制在65~80℃范围内最为适宜。

4.4.2辅料加入方式

传统工艺中,钙碱溶液通常集中加入到第1个反应槽,容易导致局部过碱[5],造成有价金属的过度沉淀,洗涤困难。改进后的工艺采用分散加入方式:50%氨水加入第1槽,30%加入第2槽,20%加入第3槽,并通过管道输送至槽底搅拌叶下方,避免局部过度沉淀镍、钴等有价金属。

4.4.3洗涤优化

为提高洗涤效率,在不增加用水量的前提下,将洗涤水温度升至60℃,并对洗涤槽进行保温处理,热水洗涤提高了有价金属的溶解速率,降低可溶镍、钴、锂等金属。

5工艺优化及应用效果

5.1优化工艺参数

基于上述研究结果,制定了优化后的净化工艺参数,如表6所示。

5.2工艺优化效果

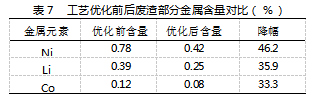

由表7可以看出,优化后实验废渣中镍、锂、钴含量分别降低了46.2%、35.9%和33.3%,全部达到环保标准要求。废渣合格率从原来的65%提升至95%以上。

6结论

文章分析了目前主流电池回收工艺,对湿法冶金净化工艺中影响废渣有价金属的影响因素进行了实验研究,通过理论联系生产实践,分析了净化终点pH值、温度、净化前液浓度、辅料加入方式、洗涤方式等对净化渣金属含量的影响,并制定了最佳生产工艺参数,取得了良好的生产效果。上述生产研究不仅可以提高新能源金属的回收率,还能降低金属浸出毒性对环境污染的风险,为动力电池回收净化工序提供了有价值的技术参考。

参考文献

[1]李丹蕾.2023年我国新能源汽车新车销量占汽车新车总销量逾三成[J].精细与专用化学品,2024,32(2):56.

[2]马立军,刘立仁.动力电池回收利用的困境与对策[J].电池,2025,55(4):805-809.

[3]王芳,张邦胜,刘贵清,等.废旧动力电池资源再生利用技术进展[J].中国资源综合利用,2018,36(10):106-111.

[4]向国平.实验室pH计检定中的常见问题及处理[J].中国计量,2024(6):141-143.

[5]陈善坤,赵治华,云强,等.碳酸氢铵溶液皂化单级环烷酸除铝工艺实践[J].包钢科技,2016,42(4):21-24.