电解锌湿法冶炼中电解液组成优化策略研究论文

2026-01-14 10:07:02 来源: 作者:xuling

摘要:通过构建多因素正交实验,提出包含离子浓度配比、添加剂组合及pH值调控的电解液组成优化策略,分析了传统电解液与优化后在电流效率、阴极锌纯度、沉积层形貌等方面的差异,确定电解液组成最佳配置参数。

摘要:文章针对电解锌湿法冶炼中电解液组成对电解效率及产品质量的影响展开系统探究。通过构建多因素正交实验,提出包含离子浓度配比、添加剂组合及pH值调控的电解液组成优化策略,分析了传统电解液与优化后在电流效率、阴极锌纯度、沉积层形貌等方面的差异,确定电解液组成最佳配置参数。实验结果表明,优化后的电解液可使电流效率提升至95.8%,阴极锌纯度达到99.995%,槽电压降低0.33V,单位能耗下降15.7%,为湿法炼锌工艺的高效化与绿色化提供了重要的技术支撑。

关键词:电解锌;湿法冶炼;电解液组成

作为锌金属工业化生产中的核心工序,电解锌的湿法冶炼技术长期以来面临着电解液系统稳定性与电化学效率调控的瓶颈。传统的电解液配方(Zn2+浓度45~60g/L,H+浓度120~150g/L)在反复循环使用过程中,易出现锌离子浓度逐步衰减及氢离子过度累积的离子平衡失调问题[1]。并且伴随Mn2+、Cl-等杂质离子的动态富集,导致电解槽电压不断升高至3.4V以上,同时析氢反应的副作用明显增强,副反应速率较初始状态增加约40%,极大地限制了电流效率的提升和能耗的降低。文章基于电化学沉积理论与溶液化学原理,采用多因素正交实验设计,分析离子浓度梯度及添加剂协同作用对电解过程的影响机制,旨在建立一种兼顾效率优化与成本控制的电解液配方优化体系。

1电解锌湿法冶炼工艺概述

电解锌湿法冶炼是指将锌焙砂或其他硫化锌物料和硫化锌精矿中的锌溶解在水溶液中,从中提取金属锌或锌化合物的过程,由锌浸出、从酸锌溶液净化、锌电解沉积三大环节组成[2],是现代炼锌的主要方法。在浸出阶段,锌精矿中的锌元素经硫酸溶液作用溶解为Zn2+离子,并进入溶液中;净化步骤中,通过引入锌粉、锰粉等化学试剂,移除Fe3+、Cu2+、Cd2+等杂质离子;电解步骤中,采用Pb-Ag合金作为阳极,纯铝板作为阴极,在直流电的作用下,Zn2+离子在阴极发生还原沉积[3]。

传统的电解液体系主要由硫酸锌(ZnSO4)、硫酸(H2SO4)和微量的杂质离子构成,其成分范围大致为:Zn2+浓度45~60g/L,H+浓度120~150g/L,Mn2+浓度低于10g/L,Cl-浓度低于50mg/L。该体系在长期运行过程中,容易出现Zn2+浓度下降、H+浓度上升以及杂质离子浓度增加等问题,进而导致电解槽电压上升、析氢副反应增强,显著影响了生产效率和能耗水平。

2电解锌湿法冶炼中的电解液组成优化

2.1实验设备与材料

实验装置由电解系统、检测设备及表征仪器组成。电解系统采用5LPVC恒流电解槽(250mm×150mm×180mm),配备±1℃温控夹层和0~500r/min磁力搅拌器。电化学测试使用CHI660E工作站,支持1mV/s~10V/s扫描速率,配备三电极体系。表征设备包括S-4800场发射电镜(3nm分辨率)和EDX-720荧光光谱仪(10ppm检测限)。理化检测采用DDS-307A电导率仪(0.1μS/cm精度)、PHS-3C pH计和FA2004分析天平。

实验材料分为三类:①化学试剂:主盐ZnSO4·7H2O(≥99.0%)和H2SO4(98%),含Mn、Cu、Cd模拟杂质盐,纯锌粉净化剂(99.9%,≤74μm),有机胺类添加剂A(≥99%)和多元羧酸酯添加剂B(≥98%);②辅助材料:高纯氮气(99.99%)、中速滤纸和蒸馏水;③电极材料:Pb-1%Ag阳极(100mm×150mm×5mm,HB40-50)和纯铝阴极(99.99%,120mm×160mm×2mm,Ra<0.8μm)。

2.2实验方法

2.2.1电解液配制与分组

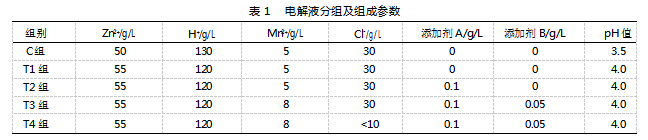

电解液分组及组成参数如表1所示,传统对照组(C组)称取质量214.5g的ZnSO4·7H2O(对应Zn2+50g/L)、69.5mL的98%H2SO4(对应H+130g/L),溶于4L 80℃蒸馏水中,搅拌至完全溶解后加入25.5g的MnSO4·H2O(对应Mn2+5g/L),冷却至室温后用10%NaOH溶液调节pH值至3.5,最后定容至5L并通入高纯氮气除氧30min。为确保电解液成分均匀性与稳定性,配制过程中采用分段控温搅拌:先将蒸馏水加热至80℃并恒温搅拌10min,再缓慢加入ZnSO4·7H2O,以500r/min转速搅拌20min至完全溶解;加入H2SO4时采用滴加方式(滴速5mL/min),同步将搅拌转速降至300r/min,避免局部过热导致硫酸分解;添加MnSO4·H2O后,保持80℃恒温搅拌15min,通过DDS-307A电导率仪实时监测电导率变化,待电导率稳定在8500±50μS/cm范围内,再进行降温调节pH值。

优化实验组在传统组基础上进行多参数调控:T1组将Zn2+提升至55g/L,H+降至120g/L,其余组分不变;T2组在T1组溶液中添加0.5g添加剂A,搅拌30min至完全溶解;T3组进一步加入0.25g添加剂B,同时通过添加MnSO4·H2O使Mn2+浓度达8g/L;T4组在T3组基础上,加入化学纯锌粉(按1g/L投加)反应2h去除Cu2+、Cd2+,再经0.45μm滤膜连续过滤控制Cl-浓度<10mg/L(初始Cl-通过添加NaCl调节至30mg/L)。

2.2.2电解性能测试

将配制的各组电解液分别转移至5L恒流电解槽中,安装Pb-Ag合金阳极与纯铝阴极,极距固定为80mm,通过温控夹层将电解液温度维持在35±1℃,开启磁力搅拌系统至200r/min以消除浓差极化。接通电源连续电解24h,期间每2h记录槽电压与电流值,同步采集电解液样本进行理化分析。

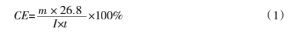

电流效率(CE)通过称重法与电量法联合计算[4],如式(1)所示。电解结束后,取出阴极铝板,用去离子水冲洗表面残留电解液,再用无水乙醇脱水,经分析天平称量沉积锌质量。

式中:m为阴极锌沉积质量,g;26.8为表示每通过1安培电流1h,理论上应沉积的锌的质量,g/A·h;I为电解过程中通过的电流,A;t为电解时间,h。实时监测使用电导率仪每30min测定电解液电导率,同步用pH计记录pH值变化,当pH值波动超过±0.2时,微量滴加稀硫酸或NaOH溶液维持稳定。

2.2.3沉积锌性能测定

电解结束后,从各组电解液中取出阴极铝板,采用分级处理流程进行性能测定[5]。将阴极锌片沿垂直于沉积面方向切割成10mm×10mm的标准样品,置于50mL去离子水中超声清洗15min,去除表面残留电解液,再用无水乙醇脱水后放入真空干燥箱(温度50℃,-0.1MPa)干燥2h,避免氧化影响测试精度。

纯度与杂质使用X射线荧光光谱仪进行元素分析,设定管电压40kV、管电流100mA,采用真空光路模式,对样品表面进行3点重复扫描,取平均值作为测试结果。

表面形貌与结构表征采用S-4800场发射扫描电子显微镜观察沉积层微观结构,样品经碳镀膜处理后,在加速电压20kV、工作距离10mm条件下,分别以1000倍、5000倍放大倍数拍摄表面形貌,重点记录晶粒尺寸、生长取向及缺陷分布。

3实验结果与分析

3.1电解液组成对电流效率的影响

通过对五组不同配制的电解液进行电解性能测试实验,研究获得了各组电解液在电流效率、槽电压及析氢量等关键指标上的差异数据,结果如表2所示。

由表2结果可知,与传统C组对比,Zn2+提升至55g/L且H+降至120g/L的T1组CE提升至89.8%,析氢量减少21.6%;T2组添加0.1g/L有机胺类添加剂A后,CE进一步提升至92.1%,槽电压降至3.25V。测试显示,添加剂A在阴极表面形成吸附层,使锌沉积过电位提高0.12V,析氢过电位正移0.08V,两者电位差扩大至0.31V,有效抑制了副反应;T3组通过调控Mn2+至8g/L并添加0.05g/L添加剂B,CE达94.6%,此时Mn2+在阳极氧化形成的MnO2薄膜致密度提升30%,阳极极化过电位降低0.15V,而添加剂B与Zn2+形成的络合物促进了锌离子的有序沉积,使电荷转移电阻从15.3Ω·cm2降至12.8Ω·cm2;T4组通过控制Cl-<10mg/L,消除了阳极PbCl2腐蚀产物,槽电压稳定在3.12V,CE达到95.8%,较传统组提升12.3%。

3.2阴极锌纯度与杂质含量分析

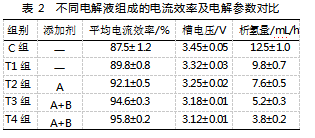

通过分析各组电解液电解得到的阴极锌片,研究获得了不同电解液组成下阴极锌纯度及杂质含量的量化数据,试验结果如表3所示。

由表3结果可知,传统C组阴极锌纯度为99.962%,Cu、Cd、Fe、Pb等杂质总含量达103ppm,其中Cu和Fe含量较高,传统电解液中Zn2+浓度较低,H+浓度较高,导致Cu、Fe等标准电极电势高于Zn2+的杂质离子易在阴极共沉积。T1组将Zn2+提升至55g/L并降低H+至120g/L后,锌纯度升至99.975%,杂质总含量减少26.2%,Zn2+浓度升高增强了锌离子的沉积驱动力,使杂质离子的竞争沉积效应减弱。

T2组添加添加剂A后,阴极锌纯度进一步提升至99.983%,Cu、Cd含量分别降至18ppm和9ppm。添加剂A与Cu形成的稳定络合物降低了游离Cu浓度,同时添加剂在阴极表面的吸附层抑制了杂质离子的还原反应。T3组通过调控Mn2+至8g/L并添加添加剂B,纯度达99.991%,此时Mn2+在阳极形成的MnO2薄膜有效阻隔了Pb的溶出,而添加剂B促进了锌晶粒的细化生长,减少了杂质在晶界的偏析。T4组通过控制Cl-<10mg/L,深度抑制了阳极Pb的腐蚀溶出,阴极锌纯度达到99.995%,杂质总含量31ppm,其中Pb含量降至5ppm以下。T4组杂质元素在沉积层中的分布均匀性显著提升,无明显表面富集现象,印证了优化电解液体系对杂质共沉积的高效抑制作用。

3.3沉积层表面形貌与极化行为分析

通过扫描电子显微镜(SEM)与电化学工作站对各组阴极锌沉积层进行表征,研究获得了沉积层表面形貌及极化行为的关键数据。传统C组沉积层表面呈现明显的枝晶状结构,枝晶间隙存在大量氢气泡逸出形成的凹坑,表面粗糙度Ra达2.8μm,由于高H+浓度导致析氢副反应剧烈,破坏了锌沉积的均匀性。T1组通过调整Zn2+/H+浓度比,枝晶生长得到初步抑制,出现少量等轴晶,Ra降至2.1μm,但局部仍有微裂纹。T2组添加添加剂A后,沉积层转变为细密的胞状组织,晶粒尺寸约10~20μm,Ra降至1.5μm,表明添加剂A的吸附作用改变了锌的形核机制,促进了二维生长。

T3组协同添加添加剂B并调控Mn2+浓度后,沉积层形成均匀的柱状晶结构,晶粒尺寸5~10μm,晶界清晰且无明显缺陷,Ra降至0.8μm,因添加剂B与Zn2+形成的络合物降低了离子扩散阻力,而Mn2+优化了阳极极化状态,减少了槽电压波动对沉积层的影响。T4组沉积层表面光滑致密,晶粒均匀细,呈典型的层状生长特征,Ra降至0.5μm,无任何枝晶或孔洞,体现了最优的沉积质量。

极化曲线测试中,传统C组的锌沉积起始电位为-0.82V,析氢起始电位-1.05V,电位差0.23V;优化后的T4组锌沉积起始电位正移至-0.78V,析氢起始电位负移至-1.18V,电位差扩大至0.40V,表明优化电解液显著提升了锌沉积的动力学优势。

电化学阻抗谱(EIS)进一步表明,T4组的电荷转移电阻Rct=12.5Ω·cm2,较C组增大,这是由于添加剂形成的吸附膜增加了离子传输阻力,但同时也选择性抑制了析氢与杂质沉积反应,体现了动力学过程的优化调控。

4结论

文章通过系统的对比实验,建立了电解锌湿法冶炼电解液组成的优化策略,得出以下结论:①电解液组成最佳参数:Zn2+浓度55±2g/L、H+浓度120±5g/L,Mn2+浓度8±1g/L,Cl-浓度<10mg/L,同时添加0.1g/L有机胺类添加剂与0.05g/L多元羧酸酯添加剂。②该优化策略可使电流效率提升至95.8%,阴极锌纯度达到99.995%,槽电压降低0.33V,单位能耗下降15.7%。③实验验证了电解液组成优化通过调控离子传输动力学、抑制析氢副反应及杂质共沉积、改善沉积层生长机制等多重作用机制,实现了电解过程的高效化。后续研究可针对高镁、高氟复杂锌矿的电解液体系展开拓展,进一步完善优化策略的工程适应性。

参考文献

[1]王帅,王远洋.全钒氧化还原液流电池电解液的制备和性能优化研究进展[J].工业催化,2025,33(4):26-33.

[2]耿茹茹,张宇,陈京帅,等.超低温铝电解电容器电解液的制备及其应用[J].应用化工,2024,53(9):2039-2042.

[3]郑微,曲冬阳,孙中辉,等.锌离子电池的锌金属负极和电解液的研究进展[J].中国腐蚀与防护学报,2025,45(3):548-562.

[4]马菲菲,展宗波.湿法炼锌电解阳极泥综合利用及Mn2+的控制[J].中国有色冶金,2022,51(3):112-116.

[5]黄祥,吴怡,彭晓曦,等.典型电解锌冶炼废渣重金属形态及环境效应研究[J].环境污染与防治,2022,44(3):342-349.