对转炉炼钢过程中钢液脱氧技术的探究论文

2026-01-14 10:35:19 来源: 作者:xuling

摘要:在钢铁行业竞争白热化背景下,成本控制与品质提升成为钢企核心竞争要素。转炉冶炼过程中,氧气的副产物特性必然影响钢液质量,其负面效应主要表现为氧化夹杂物生成、合金元素烧损及钢水纯净度下降。

摘要:在钢铁行业竞争白热化背景下,成本控制与品质提升成为钢企核心竞争要素。转炉冶炼过程中,氧气的副产物特性必然影响钢液质量,其负面效应主要表现为氧化夹杂物生成、合金元素烧损及钢水纯净度下降。通过引入尖端技术与工艺创新,有效控制生产成本已然成为钢铁企业增强市场竞争力的重要手段。为此,准确把握氧气对钢铁冶炼过程可能造成的负面效应,并采取科学合理的脱氧措施,对于提升脱氧工艺效果具有决定性意义。

关键词:转炉炼钢;钢液脱氧技术;脱氧剂;脱氧效果

在工业转炉炼钢操作过程中,铁水通过氧气顶吹(或底吹)完成氧化脱碳、去除杂质的核心反应,此过程会使钢液中残留一定量的溶解氧。若残留氧未得到有效控制,会与钢中元素形成氧化物夹杂,显著降低钢材的力学性能(如强度、韧性),同时可能导致连铸过程出现浇铸缺陷,影响生产效率。因此,工作人员需深入研究转炉炼钢的脱氧工艺(如沉淀脱氧、扩散脱氧、真空脱氧等),优化工艺参数与操作流程,重点突破钢液精准脱氧技术(如新型脱氧剂研发、多元素协同脱氧控制),从源头减少钢中夹杂物含量,进而全面提升产品质量稳定性,为钢铁工业的持续健康发展提供技术支撑。

1转炉冶炼概述

在工业钢铁生产体系中,转炉冶炼是将碳含量为2.11%~6.69%的生铁(或铁水),通过氧气顶吹、底吹或复吹方式进行氧化精炼的核心工序。其核心目的是将生铁中的碳元素氧化去除,还需同步氧化去除硅、锰、磷、硫等有害杂质,为后续钢质调控奠定基础。从冶金原理来看,钢铁的性能与铁碳合金相结构直接相关:在钢的碳含量范围内(≤2.11%),碳元素会溶解于铁基体形成铁碳饱和固溶体,通过调控碳含量可实现性能的精准匹配,需通过精准控制转炉氧化终点,结合后续成分微调,使钢铁产品的铁碳相结构满足目标性能要求,最终生产出符合工业应用标准的合格钢材[1]。

在当前的工业生产事业中,转炉冶炼技术已实现全面推广与规模化应用。在当前钢铁工业生产体系中,转炉冶炼技术。作为钢铁冶炼的核心基础设备,转炉在技术迭代过程中逐步完成了多技术集成升级,不仅整合了智能化控制系统、高效供氧技术,还通过工艺革新进一步提升了冶炼效率与钢质稳定性。

近年来,随着现代工业技术的快速发展,钢铁行业为实现“提效、降本、节能”的核心目标,在转炉冶炼工艺中深度融合了多种现代化技术:一方面,通过引入新型炉后精炼脱氧工艺,有效缩短了冶炼周期;另一方面,通过优化入炉原料结构,在降低铁水消耗的同时显著提高了钢水产量,进一步优化了单位生产成本。从行业发展趋势来看,转炉冶炼技术展现出极具潜力的发展前景,为实现炼钢工艺的可持续发展,相关技术人员还要逐步融入多种绿色技术方法,开辟全新发展道路,使其迈入绿色化与智慧化发展篇章。这一发展路径不仅能提升转炉冶炼的综合竞争力,更能为高端制造业提供高品质特种钢资源,为工业经济高质量发展提供支撑。

2炼钢质量影响因素

2.1设施设备的影响

设施设备是保证转炉冶炼正常进行和重要物质基础。设施设备会直接影响到转炉炼钢的效果和质量。因此,为了满足不同生产的钢铁要求,保障设施设备和管理、控制的质量是非常关键的。只有将设施设备的应用安全性和操作稳定性提高到相应的标准,才能保障转炉冶炼的正常执行和运行。针对转炉冶炼需求以及转炉冶炼所产出钢的质量标准研究不同种类设施设备的适用范围和操作要点、运转特性,以“量体裁衣”的方式对设施设备进行恰当的应用和有效的配置。

在钢铁生产全流程中,铁水是影响炼钢质量稳定性与轧制生产组织效率的核心因素,其管理需重点聚焦以下两点:首先,铁水供应的连续性保障需建立稳定的铁水供应渠道,确保炼钢工序能获得连续、稳定的原料输入,避免因铁水断供或供应波动导致炼钢生产计划延误,保障生产流程的顺畅性[2]。其次,铁水实物特性的精准管控需强化对铁水关键特性的检测与调控。通过在线测温、光谱分析等技术实时监测铁水成分,提前识别可能影响炼钢质量的因素;同时优化铁水预处理工艺,从源头控制铁水质量,为后续转炉冶炼的质量提升与效率优化提供基础支撑。

2.2脱氧剂的选择

在炼制钢材的过程中,为提升冶炼效率并去除过量的磷、碳、锰等有害或非目标成分,需通过供氧引发氧化反应,从而实现钢液成分的初步调控。但该氧化过程会导致钢液中残留一定量的溶解氧,若未通过脱氧工艺处理,会对钢质产生多重负面影响:其一是生成氧化物夹杂,残留氧与钢液中的铁、锰等元素反应生成FeO、MnO等氧化物夹杂,这些夹杂会破坏钢材的连续晶界结构,显著降低其韧性、疲劳强度,严重时导致产品力学性能不达标而报废,直接增加企业生产成本与经营压力。其二导致钢液脆化,当钢液中的硫含量未完全去除,则会引起残留氧与其发生化学反应,形成SO2或硫酸盐夹杂,从而加剧钢的脆化,影响后续轧制或锻造加工性能。其三产生气孔缺陷,钢液凝固过程中,溶解氧与未逸出的碳产生化学反应,生成一氧化碳气体,如果一氧化碳气体不能及时上浮逸出,就会形成散性气孔,导致钢材内部结构疏松,降低其抗压、抗拉强度。

基于钢液残留氧的危害,需通过合理的脱氧工艺控制其含量。工业中根据最终钢液残留氧质量分数,将成品钢分为沸腾钢、半镇静钢与镇静钢三类,因此,脱氧工艺的选择与氧含量控制需严格匹配钢种需求。例如,弱脱氧选锰铁,深度脱氧需搭配硅铁、铝;同时需控制脱氧剂加入顺序与用量,确保脱氧效率的同时,减少脱氧产物对钢质的影响,最终提升成品钢的质量稳定性。

在钢铁冶炼的脱氧工艺发展中,脱氧剂的选择经历了从单一元素到复合型的优化迭代,核心目标是提升脱氧效率、减少夹杂缺陷,同时平衡成本与钢质[3]。初期曾以硅作为镇静钢的主要脱氧剂,其优势是能提升冶炼效率,但硅的脱氧能力较弱,且易与钢液中铁、锰等元素反应生成复杂氧化物夹杂;同时,硅脱氧后钢液中残留的SiO2夹杂难以完全去除,会导致钢坯中出现“泡沫状”疏松缺陷,最终降低钢材的力学性能与加工性能,限制了其在高品质钢种中的应用。

随着电解技术的进步,高纯度金属铝作为强脱氧剂被广泛应用。金属铝能快速与钢液中残留氧反应生成Al2O3,其脱氧效率远高于硅,可显著降低钢液残留氧含量;同时,Al2O3虽为氧化物夹杂,但通过优化造渣工艺可使其转化为低熔点复合渣,便于上浮去除,有效减少钢中SiO2比例。但金属铝单一脱氧也存在局限:一是铝的回收率波动大,二是纯铝价格较高,大量使用会导致冶炼成本增幅明显,难以满足规模化生产的经济性需求。

为解决单一脱氧剂的局限性,钢铁企业逐步研发并推广硅铝铁、铝锰铁、硅铝钡等复合型脱氧剂。这类脱氧剂通过多元素协同作用,实现了多重优势,如脱氧效率更高、夹杂控制更优、成本更可控。

3转炉炼钢脱氧工艺的应用

3.1沉淀脱氧

在采用沉淀脱氧工艺过程中,由于脱氧剂使用不当可能会造成转炉冶金效果、效益遭到严重破坏。目前使用最为广泛且效果良好的一种脱氧剂就是钙系脱氧剂,该脱氧剂包含钙、碳、硅、铝等组成元素,可根据钢铁生产的情况灵活选择组成,使得脱氧效果更加突出。

钡为常规使用的脱氧剂品种,有着较强的脱氧能力和脱氧后的合金性能,但是随着硅铝钡的生成,脱氧能力也有提升。而且相比于钙,虽然钡的脱氧效率更高,但还是有着提升的空间。钙和钡的摩尔质量之比1:3.43,即采用钡和钙同等的数量去除相同含量氧原子数,需要的钡的质量为钙的质量的3.43倍。但是钙本身也存在缺点,如能溶解于钢水的量较少(约为0.03%),且不可与固体混合使用,若单纯使用钙作为脱氧剂会产生较高的脱氧成本。因此,钢铁厂商必须要考虑如何降低成本以确保不会因此产生危害和经济损失,这对企业的长期稳定经营和发展有着重要意义和影响。在此情况下可以添加适量的硅、碳、铝等元素来提高钙的溶解度,提高钙的脱氧效果[4]。企业应结合实际所需,针对自身钢铁生产的情况、产品的特性,对炼钢生产中存在的主要问题展开深入的研究和探讨。在此基础上,可以调整脱氧剂中元素之间的比例,同时根据生产的实际需要安排好合理的元素配比方案,从而不仅能确保脱氧的效果,还能从一定程度上降低脱氧的成本。

3.2普碳钢脱氧

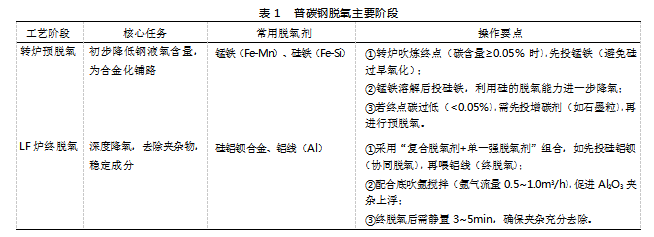

普碳钢脱氧工艺是围绕“控制钢液残留氧、减少氧化物夹杂、兼顾成本与效率”展开的核心工序,核心目标是满足普碳钢对力学性能和加工性能的基础要求。普碳钢脱氧通常分“转炉终点预脱氧”和“LF炉精炼终脱氧”两个阶段,部分简单普碳钢(如低碳沸腾钢)可仅在转炉完成脱氧,如表1所示。

3.3扩散脱氧法

扩散脱氧是炼钢中基于“浓度梯度驱动”的间接脱氧工艺,核心是通过降低炉渣中氧化亚铁(FeO)含量,推动钢液中的FeO向炉渣扩散,最终实现钢液脱氧。扩散脱氧的关键是在炉渣中加入脱氧剂,脱氧剂优先与炉渣中的FeO发生还原反应。该反应会持续降低炉渣中FeO的浓度,使钢液与炉渣间形成FeO浓度差,钢液中溶解的FeO会自发向炉渣扩散,进入炉渣后再被脱氧剂还原,最终实现钢液残留氧的逐步降低。基于上述情况,扩散脱氧更适用于有稳定渣相且反应时间充足的场景。扩散脱氧的优势在于其脱氧反应主要在炉渣中进行,避免了脱氧剂直接加入钢液生成大量细小氧化物夹杂,可显著降低钢中夹杂物含量,提升钢材纯净度与力学性能。但其脱氧速度较慢,通常需要30~60min才能达到目标脱氧效果,难以满足快节奏的高效冶炼需求。

3.4铝线深喷技术

铝线深喷法是一种常用于钢水炉后精炼的高效脱氧工艺,其核心特点是通过专用“深喷枪”将铝线精准送入钢液深部,利用金属铝的强脱氧能力实现钢液深度脱氧与净化。该工艺的核心逻辑是:深喷枪将铝线输送至钢液中下部高温区,铝线可快速溶解并与钢液中残留氧充分反应,避免了铝线在钢液表面过早氧化导致的脱氧剂浪费;同时,钢液深部的对流搅拌可促进Al2O3夹杂上浮至渣相,减少钢中有害夹杂,最终提升脱氧效率与钢质纯净度。

3.5真空脱氧

在钢铁冶炼工艺中采用真空脱氧技术时,尽管碳元素与氧元素相互作用会形成一氧化碳气体并产生气泡,但这并不会显著损害钢材品质。原因在于真空环境下生成的一氧化碳能够迅速从钢水中逸出,从而确保最终产品的质量达标。然而操作人员必须特别关注的是,当同时进行氩气吹入和真空脱氧作业时,必须确保钢水得到充分搅动,这样才能使化学反应更加彻底,最终实现更理想的脱氧成效。在钢铁冶炼环节科学运用真空脱氧技术具有显著价值,其技术优势主要体现在以下方面,第一,该技术能够显著提升脱氧效率,从而切实改善钢材产品的品质指标。第二,相比传统脱氧方法,真空脱氧工艺在实际操作时对脱氧辅助材料的用量需求明显减少,这不仅大幅降低了原料采购支出,特别适合大型钢铁生产企业,还能有效控制生产成本和经营风险,为企业长期稳定发展创造有利条件。

4转换炉脱氧工艺应用的注意事项

由于钢铁冶炼技术复杂,生产过程中影响因素较多,难以保证完全符合高质量的生产标准,因此必须加强管理、提高应用技术能力,如优化流程规则、加强工作人员的技能等,进而有效提升钢铁冶炼效率。首先,钢厂应积极主动地进行市场调研,了解企业所生产的产品的市场需求,同时还需要加大投资工作,配置高端测试仪器,使其能够充分发挥应有的作用,从而保障钢铁产品的品质和效益[5]。其次,要制定实施相应的维护、保养的计划,并为此设立专门负责该项工作职能的机构,招聘具备相关技能的人才,并需要其依据各个设备的实际情况,制定合理的维护保养、实施方案和操作规定,并在此期间要严格按照前期设定的要求进行控制和执行,定期对设备的相关状况进行检查,看是否存在故障和损坏情况。

5结论

综上所述,在钢铁制造过程中,转炉脱氧工艺的合理运用对于提升金属制品品质与生产标准具有关键作用,能够充分适应市场对钢材产品的多样化需求。这一技术环节应当得到充分重视,相关技术人员需根据具体冶炼条件,综合考虑材料物理化学特性的具体要求,有针对性地选取适宜的转炉脱氧方法。同时,必须准确把握各类脱氧工艺的技术实施重点,强化操作规范与过程管控。

参考文献

[1]周凌峰.浅析转炉炼钢过程中钢液脱氧技术[J].冶金管理,2023(22):66-68.

[2]卢凤飞,庞洪轩,李红超.转炉炼钢过程中钢液脱氧技术分析[J].山西冶金,2025,48(4):45-47+51.

[3]王盛暖.转炉炼钢过程中碳含量精准控制技术的应用[J].冶金与材料,2025,45(2):112-114.

[4]孙佳奇.关于转炉炼钢环节中节能降耗问题的分析[J].冶金管理,2019(17):8-9.

[5]王杰,曾加庆,杨利彬,等.转炉炼钢过程的精细化控制及协同优化[J].钢铁,2022,57(5):55-63.