400kA 电解槽三次燃气焙烧启动的工艺控制论文

2026-01-08 17:41:02 来源: 作者:xuling

摘要:在400kA铝电解槽生产运行过程中,受内部生产条件波动及外部因素干扰的影响,部分电解槽出现多次长时间停运现象。停槽期间,电解槽不仅产生较高黑电压,还伴随显著的能量空耗,既增加能耗成本,又对电解槽结构稳定性造成潜在影响。

摘要:在400kA铝电解槽生产运行过程中,受内部生产条件波动及外部因素干扰的影响,部分电解槽出现多次长时间停运现象。停槽期间,电解槽不仅产生较高黑电压,还伴随显著的能量空耗,既增加能耗成本,又对电解槽结构稳定性造成潜在影响。为延长电解槽整体使用寿命、降低大修成本,针对二次电解槽,文章通过对停槽断电、槽内残留物清理、装槽筑炉、焙烧启动及铝液灌注等关键环节实施精准工艺控制,同步对电解槽阴极炭块及侧部炭块的结构完整性进行系统评估。经现场槽况筛选与多维度数据分析后,选取槽体状态较优的目标电解槽,先对其阴极炭块表面开展精细打磨处理,去除表面附着的电解质结壳与杂质;再针对阴极极缝及裂纹区域,采用“加热炭焦油浇筑”工艺进行密封修复,强化阴极结构密封性与导电性;最终采用燃气焙烧工艺完成电解槽第三次启动,为同类电解槽的高效复用与成本控制提供技术参考。

关键词:400 kA铝电解槽;燃气焙烧;三次启动

文章重点探讨400 kA电解槽采用燃气焙烧方式进行第三次启动的工艺控制,涵盖槽内清理、装槽、焙烧启动及后期工艺管理等环节。通过技术改进与管理优化,持续推动生产技术创新,以最大限度延长电解槽使用寿命,提升生产效率[1]。

1启动前期准备

1.1槽内物料清理

第三次启动前需彻底清理槽内残留物料,该过程须确保阴极、侧部炉帮及伸腿不受损伤。操作时首先取出槽内阳极,再进行物料清理。清理完毕后,采用相应工具清除槽底铝层;若铝层连接范围较大,可采用液氮进行切割。槽底铝清理完成后进行彻底清扫,使阴极完全显露。对阴极表面不平整处采用角磨机打磨,对存在的裂缝与腐蚀坑进行修补,如图1所示。

1.2阴极打磨与修复

槽内物料清理完毕后,采用压缩空气对阴极表面进行彻底清洁,对腐蚀坑、裂纹及剥落等缺陷进行详细评估。使用角磨机对阴极全面打磨,确保表面平整光滑。裂纹处采用“加热炭焦油”进行浇筑修复,以恢复其结构完整性。对人工伸腿缺损部位采用糊料进行填补,确保阴极与侧部炭块形态符合标准,为电解槽顺利启动创造条件,如图2所示。

1.3阳极选择、悬挂与装槽

装槽前将阳极水平母线调整至50mm位置。因炉底阴极表面不平整,需首先确定其最高点并以此为基准。选用导杆垂直、表面光滑、钢爪无显著变形、尺寸规整、磷生铁饱满、底掌平整且磷铁环无松动的合格阳极组。禁止使用导杆倾斜或扭曲、与母线接触面不光滑、存在爆炸焊裂纹、漏焊、虚焊、阳极裂纹、底面不平或残缺的阳极组。

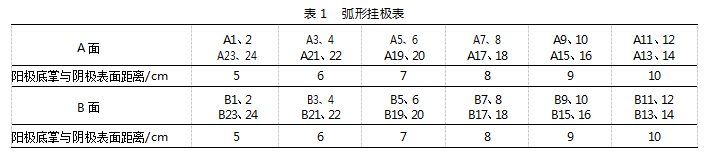

悬挂阳极采用“弧形”布置,遵循“两侧低、中间高”原则,将A、B两侧共48块阳极呈弧形装槽,如表1所示。全部阳极装槽完成后分别上提50mm并紧固卡具(需多次复紧小盒卡具,防止阳极动作时下滑)。在阳极导杆三侧面对齐水平母线底部进行画线标记。全部阳极悬挂并确认卡具紧固后,手动上抬阳极至母线位于280mm处,此时阳极底掌与阴极表面距离均大于25cm,以便安装燃烧器。安装燃烧器时须确保喷口方向与阴极表面平行或略向上倾斜,以避免高温烟气直接冲击阴极及阳极底掌,从而防止过热与氧化损伤。同时应严格实施密封措施,保障系统运行稳定与安全。

2焙烧启动过程控制

2.1启动控制要点

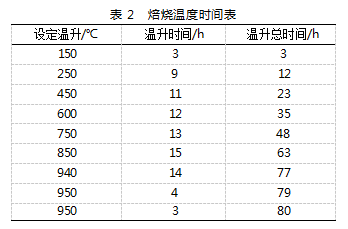

400kA电解槽第三次启动设定总升温时间为80h,全槽平均温度需达到950℃以上。启动前准备两包高温液体电解质(每包10吨)。抽取启动电解质时须严格控制流程,电压下降需由专业管理人员操作,并与抽取人员协同作业,避免夹铝现象。启动电解质温度不低于955℃,以确保启动平稳安全[2],如表2所示。

升温策略应采用分段方式,在260~460℃与460~610℃区间适当延长升温时间,以使水蒸气缓慢蒸发、扎糊逐步焦化,避免热应力对阴极造成损伤。

经过80h焙烧,电解槽各项参数符合启动条件。启动过程中遵循“四零四控两到位”原则(四零:零事故、零渗漏、零脱极、零污染;四控:控总高、控电压、控效应、控槽温;两到位:应急处置到位、地沟监测到位),通过灌入20吨液体电解质完成启动。灌入电解质时由专业人员手动下降阳极,A、B两侧各安排两人监测阳极与阴极间距,使阳极底掌与阴极凸台保持约3cm距离。如有物料掉入须及时清除后再继续降阳极,以防损坏提升机构。同时通过燃烧器口观察烟道端电解质高度及阳极与电解质的接触情况,确保电解质浸没全部阳极≥10cm后进行通电,最终实现成功启动。

2.2启动后灌铝控制

400kA电解槽第三次启动过程中,灌铝时电压应维持在6.5~7.0V。因第三次启动槽阴极表面不平整,铝液灌入时波动较大。为抑制电压剧烈波动,灌铝前应根据电解质液面高度适当上提电压至6.5~7.0V,以扩大槽内空间,保障灌铝过程平稳。铝液灌入应遵循“缓慢、匀速”原则。

灌第一包铝前可适当加快回转计提升速度以稳定电压;灌第二包铝时观察电解质液面,使槽电压自然下降。根据灌铝速度监测电压下降情况,若出现电压波动,可依液面适当上调电压。铝液灌毕后电压应降至4.8~5.0V左右。

2.3灌铝后异常处理

灌铝完成后需密切监控槽电压波动。如出现电压剧烈波动或局部铝液翻滚等异常,应立即测量阳极电流分布,并对异常阳极组进行调整。若电压持续波动且电解质温度过高,须迅速投加冰晶石降温,并视情况补充适量铝液以缓解波动。过程中应频繁检测阳极电流分布,防止局部过热导致脱极,确保电解槽稳定运行[3]。

3启动后工艺控制

3.1非正常期电压管理

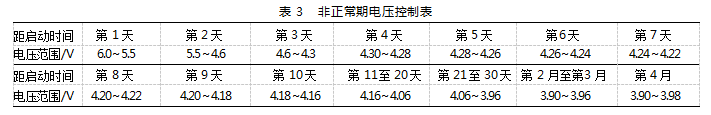

400kA电解槽第三次启动后的工艺控制须依据槽况修订工艺技术标准,执行过程中需密切观察、总结重点,并严格按标准操作。非正常期电压管理原则上按表3执行,前三个月电压逐步调整到位,从第四个月起逐步回调,如表3所示。

降电压过程应依据电解槽实际工艺运行状态进行,确保运行安全稳定。如槽况整体平稳,则严格按工艺标准执行;若噪声值≥20mV或电压不稳定出现下跌,应适当减缓降压速度,待通过工艺调整恢复稳定后再继续降低槽电压。

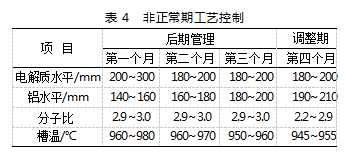

3.2非正常期工艺控制

第三次启动电解槽在非正常期需将电解温度及两水平(电解质水平与铝水平)维持在合适范围内,以保障安全稳定运行。随着电压迅速下降,因炉帮形成电解质水平逐渐收缩,铝水平呈上升趋势,此时需持续补充电解质以保持适当高度。启动后前三个月不添加氟化铝,保持分子比不低于2.9,以促进形成坚实的高分子比炉帮,为后续工艺控制奠定基础,如表4所示。

3.3启动后期工艺控制

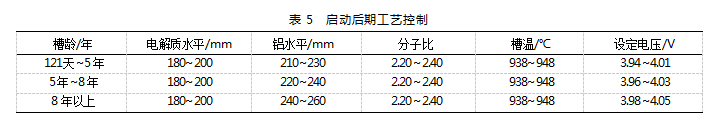

电解槽启动后期管理的核心目标是迅速建立规整、稳固的炉帮与槽膛内型,推动电解槽尽快步入正常稳定生产阶段[4]。

如表5所示,随槽龄增长,铝水平逐渐上升。为提高电解槽稳定性、减少异常波动,需适时增加在产铝量[5]。此阶段电解质水平应长期维持在18~20cm,以促进氧化铝充分溶解,维持能量与物料平衡。同时槽温控制应力求稳定,减少高低温交替频率,以降低电解槽破损风险,有效延长使用寿命[6]。

3.4启动后期异常处理

在后期管理中如发生难灭效应且峰值电压偏高,须立即排查原因并保持下料口畅通,保障氧化铝顺利进入槽内[7]。若效应电压超过30V,应根据实际情况调整电压,实施点降操作。提高Al2O3浓度至平衡且电压稳定后,可从出铝口和烟道口插入木棒以熄灭效应。效应熄灭后应及时测量电解槽三钢温度,确保安全稳定运行[8]。

4应用效果及经济效益分析

4.1应用效果

通过全面实施管理措施与重点控制策略,400kA电解槽第三次启动过程中的安全风险显著降低,启动阶段整体运行处于可控状态,保障了操作平稳。2023年度共启动25台第三次槽,均采用燃气焙烧启动方式,实现启动成功率100%。

在此基础上,进一步修订并严格执行400kA第三次电解槽工艺技术标准,确保所有启动槽整体运行稳定。该系列措施不仅提高了生产效率,也为生产安全提供了有力保障[9-10]。

4.2经济效益分析

经综合评估筛选槽况较好的二次电解槽,采用燃气焙烧进行第三次启动,焙烧过程中升温更快,总时间由原100h缩短至80h,平均天然气消耗量从11325.42m3降至10872.4m3。按当前天然气价格3.5元/m3、单台大修费用约120万元计算,通过该启动方式,每启动一台第三次电解槽可节约能源、大修及其他费用120.16万元。

5结语

通过对400kA二次电解槽采用燃气焙烧方式进行第三次启动,持续优化焙烧与启动工艺,并针对性修订工艺技术标准,实现了启动后电解槽的安全稳定运行。第三次槽的成功启动有效控制了大修成本,显著延长了电解槽使用寿命,取得了良好的经济效益。

参考文献

[1]刘业翔,李劫.现代铝电解[M].北京:冶金工业出版社,2008.

[2]李清.大型预焙槽炼铝生产工艺与操作实践[M].长沙:中南大学出版社,2005.

[3]冯乃祥.铝电解[M].北京:化学工业出版社,2006.

[4]张廷安,朱旺喜,吕国志.铝冶金技术[M].北京:科学出版社,2014.

[5]邱竹贤.预焙槽炼铝[M].北京:冶金工业出版社,2005.

[6]杨昇,杨冠群.铝电解生产技术[M].北京:冶金工业出版社,2010.

[7]任必军.我国大型预焙槽槽寿命达到2500天以上的研究[J].轻金属,2002(8):32-35.

[8]金会心,黎志英,谢红艳.铝电解生产工艺与技术[M].北京:化学工业出版社,2025.

[9]田应甫.大型预焙铝电解槽生产实践[M].长沙:中南工业大学出版社,2000.

[10]谷万铎,王玉昭.400kA电解槽二次焙烧启动生产实践[J].轻金属,2010(7):29-33.