TiC 基钢结硬质合金的热处理工艺研究论文

2026-01-08 17:48:22 来源: 作者:xuling

摘要:文章研究了热处理工艺对TiC基钢结硬质合金物相组成、显微组织和力学性能的影响规律。结果表明:热处理工艺对钢结硬质合金的显微组织和力学性能具有较大的影响,淬火温度对其硬度影响较大,而回火温度则对其断裂韧性影响更显著。

摘要:文章研究了热处理工艺对TiC基钢结硬质合金物相组成、显微组织和力学性能的影响规律。结果表明:热处理工艺对钢结硬质合金的显微组织和力学性能具有较大的影响,淬火温度对其硬度影响较大,而回火温度则对其断裂韧性影响更显著。经过950℃淬火后,合金的硬度高达1336 HV;经过650℃回火后,合金的断裂韧性比烧结态高约58%,达到21.8 MPa·m1/2,这说明通过热处理可有效调控其力学性能,从而满足不同应用场合的性能需求。

关键词:钢结硬质合金;热处理;显微组织;力学性能

钢结硬质合金是以不同成分的钢为金属粘结相,以难熔的金属碳化物、氮化物、硼化物或碳氮化物为硬质相,通过粉末冶金技术制备得到的复合材料[1]。钢结硬质合金显微组织中硬质相均匀弥散地分布在钢基体中,其兼具硬质相的高硬度、高耐磨性和钢的良好抗弯强度和冲击韧性,已在机械、矿业、建筑、军工等领域的工模具和耐磨件中得到广泛应用[2-5]。钢结硬质合金的性能主要取决于硬质相的种类、分布、硬质相晶粒的大小以及粘结相钢基体的种类。由于国内钛矿资源丰富,TiC基钢结硬质合金的研究最为广泛。

热处理可以调控钢结硬质合金的相变和组织演变,进而能够改善其综合力学性能与耐磨性,是限制其工业化应用的关键技术之一。匡禄生[6]研究发现经820±10℃的等温退火和分级淬火后,钢结硬质合金的显微组织中索氏体转变为马氏体,其硬度可提高约60%。目前,不同热处理工艺对钢结硬质合金力学性能的影响缺少系统性理论模型,导致其力学性能和组织稳定性难以精准调控。因此,文章研究了退火、淬火和回火工艺参数对TiC基钢结硬质合金相组成、显微组织和力学性能的影响规律,为TiC基钢结硬质合金的应用奠定基础。

1实验材料与方法

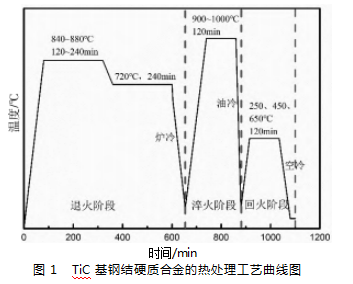

本实验采用的TiC基钢结硬质合金是通过两步烧结法制备而得,其成分为TiC 35wt%、Fe 58.2wt%、Cr 3wt%、Mo 3wt%、C 0.8wt%,烧结态钢结硬质合金的硬度为1155HV,抗弯强度为2093.3MPa,断裂韧性KIC为13.8MPa·m1/2。烧结态试样经打磨、抛光后,在NBD-M1200型箱式炉中分别进行退火、淬火和回火热处理,其热处理工艺曲线如图1所示。

采用Bruker D8 advance型X射线衍射仪(Cu靶)分析试样的物相组成。利用QUANTA200型扫描电镜在二次电子模式下观察试样的腐蚀态组织。采用三点弯曲法在CMT-5105型电子万能试验机上测试试样的抗弯强度,实验跨距为14.5mm,加载速度为0.5mm/min。利用显微硬度计(HXS-1000A)测试试样的显微硬度。采用压痕法测定金属陶瓷的断裂韧性KIC,其中加载载荷为30kN,保压时间为15s。抗弯强度、显微硬度和断裂韧性每组试样测5次,求平均值。

2实验结果与分析

2.1热处理工艺对物相组成的影响

不同状态下TiC基钢结硬质合金的XRD图谱,如图2所示。烧结态试样的相组成为TiC和铁素体。经过退火后,试样的相组成不变。淬火后,试样中铁素体转变为马氏体,由于两者的晶体结构相同,因此它们的衍射峰非常相近。此外,淬火试样中还存在少量残余奥氏体。经过不同温度回火后,试样中残余奥氏体的含量均会明显减少,只存在TiC和马氏体两相。

2.2热处理工艺对显微组织的影响

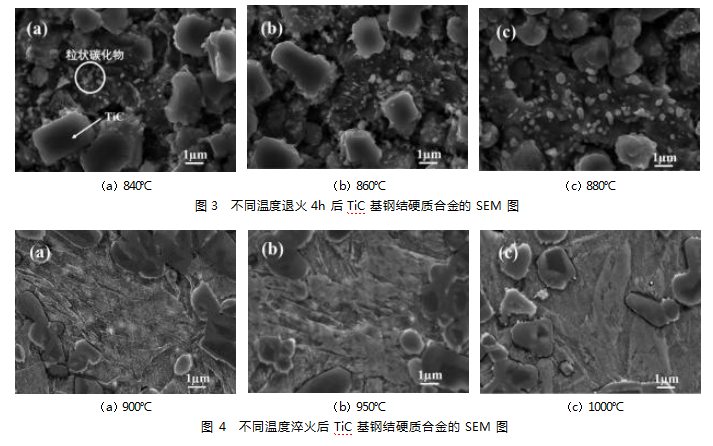

对经不同温度退火TiC基钢结硬质合金进行腐蚀后观察其显微组织,如图3所示。钢结硬质合金的显微组织中包含钢基体和TiC颗粒。钢基体组织主要是粒状珠光体,其组织特点为铁素体中分布着粒状的碳化物。随着退火温度的升高,粒状珠光体的球化程度越高,越有利于后续的热处理。

不同温度淬火后TiC基钢结硬质合金的SEM图,如图4所示。从图4可看出,经过不同温度淬火后,钢基体均可获得马氏体组织。当淬火温度为900℃和950℃时,钢基体中马氏体组织较细小且密集。当淬火温度为1000℃时,钢基体中马氏体组织较为粗大。

不同回火工艺下TiC基钢结硬质合金的显微组织,如图5所示。当退火温度为250℃,钢基体为回火马氏体组织仅出现极少量的碳化物析出。随着回火温度升高至450℃时,钢基体显微组织中马氏体形貌已经消失,已转变为珠光体类组织,且基体中碳化物析出量逐渐增加,这是由于碳化物尺寸逐渐增大,与铁素体相的共格畸变加剧。随着回火温度进一步提高至650℃时,钢基体显微组织中碳化物析出量明显增加,且显微组织呈现回火索氏体特征。

2.3热处理工艺对力学性能的影响

为了更直观地研究热处理工艺对钢结硬质合金力学性能的敏感性差异,引入硬度变化率(H),计算公式如式(1):

式中:HVR为淬火后,或回火后的硬度值;HVS为钢结硬质合金烧结体的硬度值,其值为1155HV。同样的计算方式,引入抗弯强度变化率(T)和断裂韧性变化率(K)。

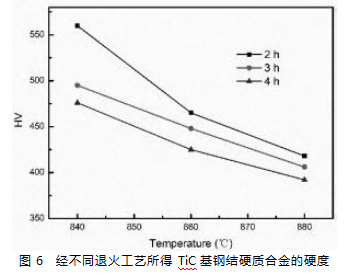

经不同退火工艺所得TiC基钢结硬质合金的硬度,如图6所示。在相同保温时间下,随着退火温度的升高,钢结硬质合金的硬度逐渐降低。在同一退火温度下,钢结硬质合金的硬度随着保温时间的延长也呈线性降低的趋势。当钢结硬质合金经880,℃等温退火4h后,材料的硬度最低,为392HV。

不同温度淬火后,钢结硬质合金的硬度变化率均为正值,这是由于淬火后钢基体组织由珠光体转变为马氏体和残余奥氏体,进而提高合金的硬度。随着淬火温度的升高,合金的硬度值先增大后减小,在950℃时具有最大硬度值(1336HV)。当淬火温度高于950℃时,合金的硬度反而降低,这一方面是由于合金中碳化物在钢基体中固溶地更充分,导致合金组织中硬质相含量有所减少;另一方面是由于随着淬火温度增加,奥氏体化进行地更充分,合金中碳含量增加,残余奥氏体的含量也会随着增加,也会降低合金的硬度值。相比于烧结态而言,不同温度淬火后钢结硬质合金的断裂韧性KIC均有所降低,但淬火温度对其KIC的影响较小,其KIC在10.8~11.5MPa·m1/2。

随着回火温度升高,钢结硬质合金的硬度逐渐减小,抗弯强度和断裂韧性逐渐提高。当回火温度为250℃时,合金基体为回火马氏体组织,因而具有较高的硬度、较低的抗弯强度和断裂韧性。当回火温度为450℃时,合金基体由马氏体组织转变为回火索氏体型组织,其断裂韧性较高,比烧结态高约18.84%,其硬度比烧结态略高,抗弯强度略有降低,因而其综合力学性能较好。随着回火温度进一步升高,合金的断裂韧性比烧结态高约58%,达到21.8MPa·m1/2,但其硬度下降较多,将会严重影响其耐磨性。综上所述,回火温度对合金的断裂韧性更敏感,对其硬度和抗弯强度的影响相对较小。

3结论

(1)热处理对TiC基钢结硬质合金的物相组成影响较小,对其显微组织具有较大的影响。淬火后,合金的组织由珠光体转变为马氏体和部分残余奥氏体;经过不同温度回火后,合金的组织分别转变为回火马氏体或回火索氏体型组织。

(2)热处理对TiC基钢结硬质合金的力学性能影响较大,淬火温度对其硬度较敏感,回火温度则对其断裂韧性更为敏感。经过950℃淬火后,合金的硬度高达1336HV;经过650℃回火后,合金的断裂韧性比烧结态高约58%,达到21.8MPa·m1/2。

参考文献

[1]陈鑫辉,董定乾,顾金宝,等.TiC钢结硬质合金的研究现状及展望[J].稀有金属与硬质合金,2023,51(6):96-101.

[2]周书助,兰登飞,鄢玲利,等.钢结硬质合金的研究进展[J].粉末冶金材料科学与工程,2015,20(5):661-669.

[3]范安平,肖平安,李晨坤,等.TiC基钢结硬质合金的研究现状[J].粉末冶金技术,2013,31(4):298-303.

[4]范兴平,范维.钢结硬质合金研究现状与发展趋势[J].铸造技术,2017,38(3):507-509+516.

[5]Chen M,Zheng Y,Guo X,et al.Effect of VC addition on the mi-crostructure and properties of TiC steel-bonded carbides fabri-cated by two-step sintering[J].International Journal of Refrac-tory Metals and Hard Materials,2022,108.

[6]匡禄生.GT35钢结硬质合金的热处理[J].金属加工(热加工),2009(19):37-39.