300t 钢包钢水温降模型论文

2026-01-08 17:22:03 来源: 作者:xuling

摘要:钢水温度合格与否,既是保障炼钢-精炼-连铸全流程稳定运行的核心前提,也是生产高质量板坯的关键基础。

摘要:钢水温度合格与否,既是保障炼钢-精炼-连铸全流程稳定运行的核心前提,也是生产高质量板坯的关键基础。因此,构建精准的钢包钢水温降数学模型,对实现炼钢过程温度精准管控、提升最终产品质量具有重要意义,已成为现代炼钢工艺优化的必要举措。文章中,将钢包内钢水向包壁传递能量的边界条件与热散失速率均设定为恒定一致,在此前提下,影响钢包钢水整体散热速率的主要因素,可归结为钢水上表面通过辐射换热与对流传热两种方式产生的热量损耗。通过对钢包内钢水温降进行实测,建立了300t钢包钢水在加盖和不加盖两种情况下的钢水温降模型,建立了钢水温度预报系统。运用该温度预报系统,对某钢厂炼钢生产18组数据进行检验,温度误差在±4℃范围内的有3组,进一步验证了该温度预报模型系统的可行性。

关键词:加盖钢包;不加盖钢包;温降速率;温降模型

作为国民经济的重要支柱之一,钢铁产业随着经济发展的需求取得了长足的进步,2023年中国的粗钢产量达到10.2亿吨,汽车用钢、管线钢、硅钢、船板、重轨等关键钢材产品质量大幅度提高。然而随着钢铁原料的价格不断上涨和钢铁产能的不断扩张,钢铁市场竞争日益激烈。传统的钢铁生产理念和经营模式正面临严峻的挑战,钢铁工业的能辅消耗无疑是制约钢铁成本的关键因素之一。

合格的钢水温度既是保证炼钢-精炼-连铸生产的前提,也是获得良好板坯的基础,因此必须把钢水温度控制在合理的范围内。这不仅要求各工序的钢水温度控制要相对稳定,而且要求钢水在各个工序之间的温度变化稳定。连铸技术的不断发展,尤其是全连铸的实现、高效连铸技术的广泛运用,使人们逐渐认识到钢厂温度控制应走冶炼全过程整体优化之路。通过了解冶炼全过程各工序的调控功能和钢包周转过程的状态,建立炼钢-精炼-连铸全过程钢水温度跟踪预报模型,并制定出合理的钢包钢水目标温度,将其控制在较窄的范围,减少测温探头的消耗,进而降低出钢温度和成本,为实现炼钢-精炼-高效全连铸提供了保障。

1温度模型的建立

1.1建立模型的必要性

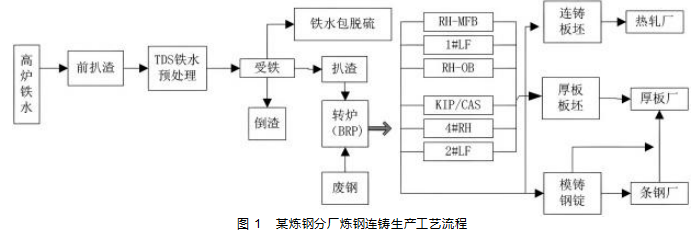

某炼钢分厂炼钢-连铸生产工艺流程,如图1所示。

由图1可知,在对钢水温度控制上,目前该炼钢分厂在铁水预处理和精炼环节上采用人工测温,转炉环节上采用副枪智能测温,连铸回转台上采用钢包加盖装置以及人工测温,上述措施已基本能按照连铸要求实现钢水温度的控制,但由于缺少钢水温度跟踪预报模型,在实际生产中仍存在较大的局限性。

首先,人工测温的误差造成不必要的重复测温。例如,从转炉出钢以后,测一次出钢温度,钢水到达RH,在RH处理前还要再测一次温度。如果有温度模型预报系统,则完全可以通过预报系统进行计算,节约测温成本,指导生产。其次,物流的原因,在大包回转台上等待时间过长,钢水产生较大温降,这时还需要测一次温,甚至两次,多次重复测温,以最终判断回转台上钢水是否符合连铸温度要求。特别是当连铸节奏非常紧张的时候,生产节奏不容许在大包回转台上进行人工测温,这时也迫切需要一种温度跟踪预报模型进行温度预判,以避免连铸机开浇温度过低的情况。

1.2钢包钢水散热机理

根据钢包内钢水损失的传热机理[1],热量损失分成两部分,其一是紧密接触包壁的钢水,热量通过热传导进入包壁,其中部分热量蓄存在包壁内,部分热量通过包外壳以辐射和对流的方式发散到周围环境中,其二是经钢水上表面的辐射和对流传热散失掉热量,它同时包括了传导、辐射和对流三种传热方式。

影响钢包温度的因素非常多,主要包括钢包烘烤温度、钢包耐材的绝热性能等。其中,烘烤温度对温降速率的影响公式如式(1)[2],通过公式(1)可以推断出,烘烤时间越长,温降速率越小。

η=2.87495-0.00367T+2.63771×10-6T2-9.4282×10-10T3(1)

另外,根据绝热层导热系数对钢包温降的影响分析[2],当烘烤温度达到1100℃,绝热层导热系数对钢水温降速率影响不大。

1.3钢水温降模型实验

对钢水温降速率及模型的研究,杨冶立等[3]通过建立钢包热传导数学模型和有限元模拟计算,得出210t钢包不同烘烤温度、不同绝热层材质对钢水温降速率的影响。王浩等[4]针对钢包绝热层厚度对钢水温降速率的影响展开研究,利用ANSYS有限元分析,模拟计算了绝热层厚度对钢包传热温降规律。叶成立等[5]对敞口钢包转运过程中钢水温降规律展开研究,得到钢水散失热量与钢水、熔渣之间的数学模型。以上研究都是基于特定生产条件下,开展的钢水温降的相关研究。针对某炼钢厂300t钢包的特定的生产条件,开展相关的研究、建立与之相匹配的数学模型,对保障优化某钢厂炼钢-连铸全流程生产十分必要。基于此,文章针对300t钢包的特定的生产条件开展相关的研究、建立与之相匹配的数学模型,对保障优化炼钢-连铸全流程生产十分必要。

1.3.1模型实验的重要影响因素

某钢厂300t钢采用整体浇筑或预制块钢包,对钢包周转和烘烤温度都有严格操作制度,钢包烘烤时间和温度都是充足的。故先暂时将所有的钢包均视为烘烤达到出包要求的钢包(钢包内壁温度≥1000℃),所有的钢包钢水温度能量导入包壁的情况一样,散失速率亦是相同的。那么钢水温度的损失影响变化大小的决定因素为经钢水上表面的辐射和对流传热散失掉热量。钢水热量散失可以用公式(2)表达[5]:

E=∑Ec+∑Er(2)

式中:E为钢水包总散失热量;Ec为钢水包对流散热;Er为钢水包辐射散热。

在生产上,为减少钢水热量的损失,对任何钢包内的钢水而言,均可采用加盖和无盖两种生产方式。故钢包加盖与不加盖,对钢水散热影响较大,300t钢水温降模型考虑钢包加盖和不加盖两种生产模式。

1.3.2实验条件

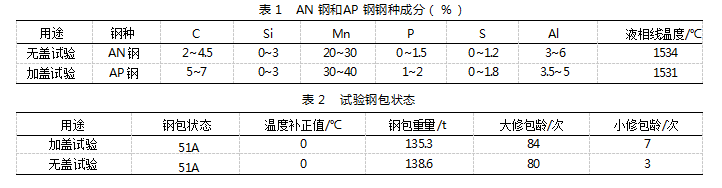

试验钢种选取的是成分相近的AN钢和AP钢,试验钢包选取的是型号同为51A的钢包,AN钢和AP钢的钢种成分,如表1所示,两种钢包的状态如表2所示。

1.3.3试验过程

在转炉出钢后,5min内用行车将装满钢水的300t钢包调至3#LF工位,利用测温枪进行人工测量,分别测量加盖和不加盖时钢水的温度,测量深度为300~350mm,每隔5min测量一次。测量时间同为2h。试验测试炉数各为30炉。

1.3.4实验结果

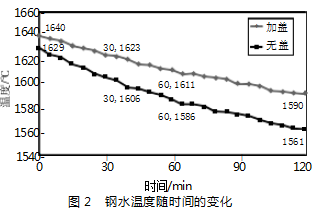

钢水测量结果如图2所示。

从图2可看出,钢水出钢温度均在1630~1640℃,相差10℃左右。在0.5h内加盖钢水温度降低了17℃,无盖钢水降低了24℃;在1~2h内,加盖钢水温度降低了21℃,无盖钢水温度降低了25℃。前者温降速率为0.35℃/min,后者温降速率为0.42℃/min。2小时内,钢包加盖和不加盖两者相差的温度接近30℃。由此可见,钢包加盖与否,对钢水温降影响明显

1.3.5钢水温降模型的建立

利用数学软件SPSS进行线性拟合,得到加盖和无盖钢水随时间变化的数学模型:

加盖钢包钢水温降模型:

y1=0.001x2-0.458x+1628.253

无盖钢包钢水温降模型:

y2=0.002x2-0.766x+1628.779

上述模型中,y为钢水温度,℃;x为时间,min。

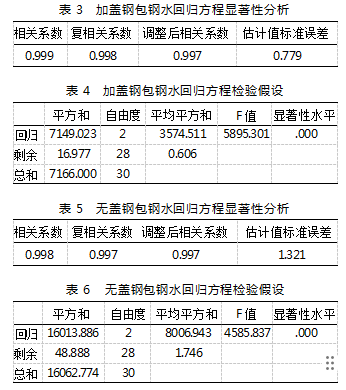

1.3.6温降模型显著分析

利用SPSS数学软件对温降模型进行显著分析,结果表3~表6所示。

其中,加盖钢包钢水温度降低模型调整后相关系数R1=0.977,显著性水平F1=5895.301无盖钢水温度降低模型调整后相关系数R2=0.977,显著性水平F2=4585.837。

查F分布表得:Fa(p,N-p-1)=F0.01(2,30-2-1)=5.49,显然F1和F2均>5.49,方程在0.01水平下是高度显著的,说明加盖和无盖钢水温降模型是可信的。

对钢包加盖和无盖钢水温降的30炉试验数据利用温降方程进行检验,结果相对误差都在1%以内,这说明该温降方程是具有准确预测性的。

2模型的检验

钢水在RH处理终了,测定出钢温度后,直接达到大包回转台,进行回转台上测温,有的在吹氩之前测温,有的在吹氩之后测温。从11月4日至11月5日,某台连铸机浇注的18炉钢,均在吹氩前测温。对这18组温度数据运用该模型系统进行检验,温度误差在±2℃内的有8组,在±3℃范围内的有6组,在±4℃范围内的有3组,结合其他误差因素,如人工测温的误差等,说明该模型系统是可信的。

3钢水温降预报系统的设计

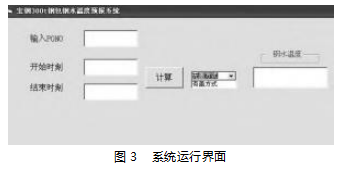

炼钢生产调度系统使用的操作系统是Windows 2000,后台数据库是SQLServer 2000数据库系统,因此温度预报子系统也与生产调度的操作系统保持一致,系统运行显示界面设计结果,如图3所示。

4结论

(1)300t钢包钢水温降模型是基于某炼钢厂钢包耐材和烘烤制度的实验条件,加盖钢包钢水温降模型y1=0.001x2-0.458x+1628.253,无盖钢包钢水温降模型y2=0.002x2-0.766x+1628.779,加盖钢包水温降速率为0.35℃/min,无盖钢包钢水温降速率为0.42℃/min。

(2)实际生产中,对某钢厂连铸大包回转台上记录的18组大包钢水温降数据进行检验,结果相对误差在±4℃范围内的有3组,说明该温降预报系统可信。

参考文献

[1]刘占增,郭鸿志.钢包传热研究的发展与现状[J].钢铁研究,2007(1):59-62.

[2]杨治立,朱光俊,王宏丹,等.210t钢包钢水温降规律的数值模拟[J].炼钢,2011,27(2):61-64.

[3]杨治立,朱光俊,王宏丹.基于数值模拟技术的钢水温降速率预测[J].热加工工艺,2011,40(1):72-75.

[4]王浩,贺东风,袁飞,等.钢包绝热层厚度对钢水温降影响模拟研究[J].冶金能源,2016,35(5):22-26.

[5]叶成立,金杨.敞口钢包转运过程中钢水温降规律的研究[J].大型铸锻件,2021(4):1-4.