冶金高温熔融金属作业风险机理与安全防控技术研究论文

2026-01-08 16:27:12 来源: 作者:xuling

摘要:文章首先系统梳理了高温熔融金属作业的典型场景分类及核心风险源特征,深入剖析了该类作业事故的致因机理与演化路径,并在此基础上针对性地提出多参数协同监测技术、设备设施本质安全强化技术及作业过程精准管控技术。

摘要:随着冶金行业中高温熔融金属作业的广泛应用,其安全管控问题愈发凸显严峻态势。文章首先系统梳理了高温熔融金属作业的典型场景分类及核心风险源特征,深入剖析了该类作业事故的致因机理与演化路径,并在此基础上针对性地提出多参数协同监测技术、设备设施本质安全强化技术及作业过程精准管控技术。结合当前智能化技术发展趋势,进一步构建创新技术体系:一是覆盖全作业流程的风险动态监测与预警体系,二是基于材料-结构-功能一体化设计的安全技术方案,三是数字孪生驱动的作业过程精准管控平台。最后,通过典型案例的实证分析,充分验证了上述技术体系在实际应用中的有效性与可行性,为冶金行业高温熔融金属作业提供了科学、系统且可落地的安全管控整体解决方案,对推动行业安全管理水平提升具有重要参考价值。

关键词:高温熔融金属;作业风险;安全防控;精准管控

冶金生产中的高温熔融金属作业是一个典型的高风险作业领域,涉及极高温环境与复杂的物理化学反应过程。在冶金行业,熔化金属的高温可达上千度,不仅严重威胁设备及人员的安全,还可能造成设备损伤、火灾爆炸等重大事故。由于其特殊的作业环境,传统的安全防护措施很难彻底消除隐患,迫切需要有针对性对安全防控技术展开深入研究。高温熔化金属作业的危险源主要有金属溅射、设备失效、操作不当等,这些危险因素直接影响到生产的稳定与安全。随着冶金技术的不断进步,企业生产规模的不断扩大,安全管理工作日趋复杂,传统的安全管理方法已很难适应新形势的需要。因此,全面分析冶金行业高温熔化金属作业风险机理,制定切实可行的安全防控措施,对减少事故发生,保证员工生命安全,提高生产效率,具有十分重要的现实意义[1]。

1高温熔融金属作业风险机理分析

1.1典型作业场景与风险源

高温熔融金属的生产过程广泛覆盖冶金、铸造、焊接等多个工业领域,其典型操作流程包含熔化、浇铸、连铸、热轧及热处理等关键环节。在该过程中,金属熔体的温度通常维持在1200~1600℃,基于这一极端温度条件,熔体展现出高流动性、高导热性与高化学活性的显著特性。

从安全生产角度出发,高温熔融金属生产过程中的风险源可系统划分为三类:其一为物理性风险源,主要包括高温熔体的热辐射、喷溅,以及设备运行中的机械冲击、振动等;其二为化学性风险源,涵盖金属熔体与环境介质(如氧气、水汽)反应产生的有害气体,或熔体中杂质元素引发的成分异常、质量缺陷等;其三为人机交互类风险源,主要体现在人员操作规范性(如违规操作导致的熔体泄漏)、设备维护状态(如老旧设备的安全隐患),以及人机协作中的信号传递偏差、操作空间不合理等问题。

1.2事故致因机理

高温熔融金属事故的发生机理遵循能量意外释放理论,其核心在于生产过程中热-机械能-化学能的失控转换。

从事故能量释放形式来看,以放热为主的事故,核心表现为金属熔体与人、设备直接接触时产生的瞬态热损伤。这类损伤的严重程度并非单一因素决定,而是与熔体接触时间的长短、热流密度的大小直接相关。在液态金属输送环节,若出现输送装置故障等异常情况,液态金属易发生破碎、倾倒等意外,此时其自身的动能会迅速转化为金属溅射能量。对于铝、镁等化学性质活泼的金属,其事故机理还涉及化学能的失控释放。当这类金属熔体与水蒸气接触时,会触发爆发性链式反应并生成氢气,反应过程中释放的大量化学能会以爆炸、燃烧等剧烈形式呈现,进一步扩大事故危害范围。从事故诱因角度分析,人因差错是构成事故链的关键环节。基于认知模型的人因差错分类研究表明,在高温熔融金属生产场景中,熟练性差错(如起吊熔融金属罐时的操作偏差、吊装角度控制不当)与规则性差错(如未按规程执行设备安全冷却流程、忽略熔体静置除气的必要步骤)在所有差错类型中占比最高,是人为引发事故的主要风险点[2]。

此外,装备失效也是重要事故源头,其核心诱因集中于两种形式:一是高温环境下,装备材料因高温蠕变导致结构强度逐步退化,无法承受熔体压力或自身载荷;二是长期冷热循环使装备内部产生热疲劳裂纹,且裂纹持续扩展最终突破安全阈值。

1.3风险量化模型

基于能量屏障理论构建双重防护失效概率模型,定义系统风险值R为热能释放量Q与防护失效概率P的乘积,如式(1):

2高温熔融金属作业安全防控技术

2.1作业环境多参数协同监测预警技术

高温熔融金属工作环境具有温度梯度大、有害气体浓度高、粉尘扩散速度快的特点,需建立多参量协同监控与预警系统。该技术以红外热像和光纤传感网络为核心传感层,采用分布式光纤传感技术,实现0.5℃温度分辨率实时监控;同时集成激光气体分析仪和beta射线粉尘探测器,实现有毒气体(一氧化碳、二氧化硫等)和金属碳烟浓度的秒级响应检测。例如,在数据处理层,利用边缘计算节点对现场实时分析,并利用改进的LSTM神经网络算法预测温度场分布、瓦斯浓度变化趋势,当监控参数超过设定阈值(如环境温度超过60℃,一氧化碳浓度超过30mg/m3)时,触发三级预警:一级预警通过声光报警装置提示现场工作人员;二级警报自动切断不必要的电力设备;三级报警联动紧急通风系统及消防喷水灭火系统。同时,可构建数字孪生模型,实现实时监测数据和三维作业场景的融合,生成动态热力云图和危险扩散仿真轨迹,为管理者提供可视化决策支持,有效防止因环境参数失控而引发的喷溅、爆炸等事故[3]。

2.2设备设施本质安全强化技术

针对熔炉、浇铸机、运输包等关键设备,需从材料选型、结构优化与智能防护三方面构建本质安全体系。在材料选型方面,炉衬采用致密莫来石-刚玉复合体,高温1800℃烧结,抗热冲击性能提高40%;同时,还可以采用纳米气凝胶隔热层,保证炉壁温度不超过50℃。该运输包采用双层壁结构,内壁设置蜂窝状缓冲层,外壁安装应变式压力传感器,实时监测包体的应力变化,当变形异常时自动闭锁。将电磁搅拌和红外定尺装置集成于一体的铸造系统,利用闭环控制,精确调节液态金属流速±0.5L/min,避免因流速突然变化而引起的飞溅。智能防护方面,将毫米波雷达和机器视觉联动系统安装在关键设备周围,一旦发现有人进入危险区域(金属熔化物1.5m以内),就会触发设备的紧急停车和方向警告。构建基于声发射的炉衬疲劳损伤数据库,对炉衬的腐蚀程度进行评估,实现炉衬寿命周期的动态优化。

2.3作业过程精准管控技术

作业过程控制要求实现人-物-操作的多维度协同管理。在人员管控方面,利用超宽带定位技术对操作人员进行实时定位,结合电子围栏系统划定高危区域,一旦有人员违规进入,终端设备将发出振动警报并同步至监控中心。另外,工作人员可穿戴智能可穿戴设备,在体温超过40℃或心率不正常时,自动报警疏散。在物料管理方面,可引入RFID射频识别技术,实现金属原料组成、温度等关键参数的可追溯性,并利用智能化配料系统保证原料组分偏差小于0.1%。在作业管控方面,研发基于增强现实(AR)的操作指引系统,通过三维动画方式将标准操作规范与真实场景叠加,辅助操作者精确完成浇注、搬运等关键工序。在此基础上,构建工作过程数字孪生模型,利用工业摄像机捕捉液态金属的流动状态,并结合水动力模拟模型,对可能产生的喷溅、结渣等风险进行预测,提前给出优化建议。针对突发事件,构建集火灾探测、气体泄漏探测功能于一体的智能应急响应系统,在突发事件发生时,自动启动灭火设备,切断危险源,规划最佳逃生路线[4]。

3作业安全管控体系的智能化应用

3.1多维度动态监测与预警体系

该系统以红外热成像技术为核心,结合分布式光纤温度传感网络,实现对金属熔化表面温度场和工作环境热辐射的毫秒量级响应和亚摄氏度精度监控。在此基础上,利用可调谐半导体激光吸收光谱(TDLAS)技术,实时解析有毒气体(一氧化碳、二氧化硫等)在大气中的浓度梯度分布,实现对金属挥发、保护性气体泄漏等化学风险的有效识别。针对金属熔体与湿介质接触易发生蒸气爆炸的问题,提出利用高频声发射传感器采集介质汽化的特征频率信号,并结合小波分析等方法,实现对蒸气爆炸的早期预警。在数据处理层面,利用时空卷积神经网络(ST-CNN)融合分析多源异构监测数据,构建温度-气-声-振多场耦合模型,预测潜在风险演变趋势。预警机制采取分层应对策略,当监控参数超出预设阈值时,系统自动启动电磁搅拌电源、启动抑爆气体喷射等设备互锁控制,形成风险感知-主动干预闭环控制。

3.2本质安全强化技术

炉衬采用梯度复相陶瓷材料,采用分子动力学方法对刚玉-碳化硅多相组织进行优化,实现1600℃工况下抗热冲击循环次数提高2.3倍。浇包设计引入仿生学原理,通过分形几何构型提高壳体内应力分布的均匀性,内壁复合自修复涂层,检测到微裂纹,在高温下原位生成莫来石相修复层。核心承载件集成光纤布拉格光栅传感阵列,实时监测热力耦合作用下应变场演化过程,并基于损伤容限理论对剩余寿命进行动态评估。针对液态金属输送过程中存在的安全隐患,开发磁流变液阻尼稳包系统,利用闭环控制电磁场强度,实现对阻尼力的有效调控,从而抑制因浇包摆动而引起的液面波动。将毫米波雷达和立体视觉技术相结合的装备智能防护系统,构建三维动态防护模型,在检测到有人或异物进入设备运动轨迹后,50毫秒内完成移动机构的制动,实现人-机隔离的硬安全屏障[5]。

3.3数字孪生驱动的全流程精准管控平台

构建覆盖高温熔融金属作业全流程的数字孪生管控平台,实现物理空间与虚拟空间的实时映射与交互。平台采用工业物联网技术,采集多个维度的熔化温度、金属成分、设备状态等数据,采用高斯过程回归算法,建立多场耦合模型,实现对液态金属流动、凝固和热力演化过程的准确模拟。采用超宽带/IMU联合定位技术,结合骨骼运动识别算法,实现对行人行为的实时判定和违规行为预警。将区块链技术引入到材料管理系统中,记录原材料组成、冶炼过程和质量检验数据,保证过程的可追溯性。

4案例应用分析

4.1案例概况

某钢铁基地的连铸工序产线年产特种钢坯120万吨,其生产环境为1650℃钢水起吊、中间包浇注和结晶器振动等高危作业。历史数据表明,2018—2020年期间发生过7次钢水喷溅事故,其中3次造成设备停产48h以上,直接经济损失2300万元。主要风险源有:中间包耐火材料冲蚀漏钢(42%),结晶器液位控制不稳引起钢水飞溅(31%),天车吊装包摆动(27%)等。传统防治方法主要依靠人工巡检和定期更换耐火材料,对突发事件响应时间长达15~30s,已不能满足现代冶金安全要求。

4.2技术实施细节

项目采用TDLAS激光气体分析仪,在中间包和结晶器区设置12个探测节点,实现对CO、H2等气体浓度的实时监测,检测灵敏度达到0.1ppm。采用分布式光纤测温技术,在中包衬里布设320个测温点(5mm),与AE传感器相结合,建立材料腐蚀动力学模型,预测精度比传统超声检测提高60%。针对钢包吊装过程中存在的安全隐患,研制了磁流变液-陀螺仪复合稳定包系统,通过对电磁阻尼力矩的实时调整,使包的摆幅控制在±3。以内。通过与ANSYS Fluent流体模拟相结合的数字孪生平台,以0.5s的刷新周期对钢液流动进行模拟,当液面波动超出安全阈值(±2mm)时,自动调整塞杆开度实现前馈控制。采用超宽带和视觉SLAM相结合的方法,将人体定位误差控制在5cm以内,实现人体热辐射区域内(热流密度≥4kW/m3)的人员实时触发。

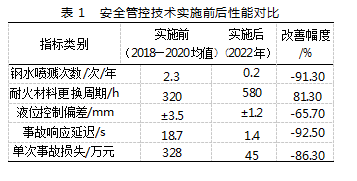

4.3效果对比分析

如表1所示,技术实施后,连续安全生产周期由平均53天提高到217天。系统对中间包冲蚀漏3次、结晶器液位12次进行了预警,准确率达到94.7%。利用数字孪生平台对钢液进行水动力模拟,使钢液湍流能降低37%,卷渣缺陷得到有效抑制。进入危险区的人员违规行为减少了82%,智能穿戴设备对中暑风险的预警达到了17次,实现了零热射病事件。

5结语

冶金生产中高温熔融金属作业面临的安全风险复杂且多样,事故发生的机理与作业环境密切相关。通过采用多参量协同监控、设备安全强化与精确管控相结合的方法,有效提高运行安全水平,降低事故发生率。构建基于数字孪生的全过程管控平台及风险预警系统,为高温熔体操作提供新型安全管控模式。在未来,随着智能技术的深入发展,风险预测和防控会越来越精确,作业安全管理自动化程度也会越来越高。

参考文献

[1]张芮钊.高温熔融金属处理过程中的安全防护技术[J].冶金与材料,2024,44(9):109-111.

[2]施志勇,杨俊涛.安全管理虚拟团队在冶金安全风险防范中的应用[J].工业安全与环保,2023,49(4):59-62.

[3]吴雅菊,许开立,王若菌,等.高温熔融金属作业安全完整性评价[J].东北大学学报(自然科学版),2021,42(4):576-581.

[4]袁潇.高温熔融金属作业应急能力分析与评估[D].沈阳:东北大学,2020.

[5]侯茜,刘峰,沈星.金属冶炼工艺重大危险因素分析及预防措施[J].工业安全与环保,2017,43(11):63-65.