冶金工艺设备在绿色低碳制造中的技术路径探索论文

2026-01-08 17:01:52 来源: 作者:xuling

摘要:文章围绕冶金工艺设备绿色低碳制造技术路径展开系统研究。通过分析当前行业发展现状,明确了绿色低碳技术路径的基本原则与核心目标。

摘要:文章围绕冶金工艺设备绿色低碳制造技术路径展开系统研究。通过分析当前行业发展现状,明确了绿色低碳技术路径的基本原则与核心目标。从近终型铸轧技术、低碳冶炼工艺创新、设备智能化升级与数字化管控、资源循环利用与固废处理四个维度,结合实际工程案例,深入探讨了具体实施路径。针对技术、经济、政策与市场层面的挑战,提出切实可行的应对策略,为冶金行业实现绿色低碳转型提供理论依据与实践指导。

关键词:冶金工艺设备;绿色低碳制造;近终型铸轧;低碳冶炼;智能化管控

在全球能源结构转型与“双碳”目标驱动下,冶金行业作为工业碳排放的主要来源(约占全球工业碳排放的28%),其绿色低碳转型已成为实现可持续发展的关键。冶金工艺设备涵盖高炉、转炉、电弧炉等核心装备,其运转效率直接决定了能源利用效率与污染物排放强度。据统计,传统钢铁冶炼过程中,每生产1吨粗钢需消耗1.6~1.8吨标准煤,伴随产生2.1~2.3吨二氧化碳。因此,通过技术创新推动冶金工艺设备的绿色低碳升级,不仅是行业应对气候变化的必然选择,更是提升企业核心竞争力、实现高质量发展的重要路径。

1冶金工艺设备的绿色低碳发展现状

当前,冶金行业在绿色低碳技术应用方面已取得阶段性成果。在能源回收领域,宝钢湛江基地采用高效余热回收系统,通过烧结余热锅炉与TRT装置协同运行,每小时可回收蒸汽120t、发电15MW·h,相当于年节约标煤12×104t。在低碳工艺研发方面,河钢集团张家口氢冶金示范项目,通过120×104t/a氢基竖炉系统,实现单炉日产直接还原铁1500t,相比传统工艺减少二氧化碳排放180×104t/a[1]。设备智能化进程加速,某大型铝业公司引入数字孪生技术,对电解槽进行实时仿真优化,使吨铝直流电耗从13500kW·h降至12800kW·h。然而,行业整体仍存在显著差异,中小企业平均能源利用效率较先进企业低15%~20%,部分落后产能设备能耗超行业标准30%以上,绿色低碳技术的普及与应用亟待加速。

2绿色低碳技术路径的基本原则与目标

2.1核心要求

绿色低碳冶金工艺设备的核心要求围绕能源效率、排放控制和资源利用三大维度展开。在能源效率上,新一代低碳高炉通过优化布料制度,精准控制炉料分布,配合富氧喷煤技术提高燃烧效率,使吨铁综合能耗降至500kgce以下,相比传统高炉大幅降低。排放控制方面,超净排放技术在烧结机中的应用,依托高效过滤、吸附及催化转化装置,实现颗粒物排放浓度稳定控制在10mg/m3,二氧化硫排放低于35mg/m3,达到国际领先的环保标准。资源利用层面,钢渣处理采用磁选-磨选工艺,通过破碎研磨使钢渣中金属铁暴露,利用磁选原理高效回收35~40kg/t金属铁,同时推动钢渣综合利用率突破90%,实现资源最大化利用与废弃物减量化。

2.2技术路径的基本原则

技术路径的基本原则为冶金工艺设备绿色低碳发展提供行动纲领。系统性原则要求打破生产环节间的壁垒,以“废钢-电炉-连铸连轧”短流程体系为例,整合原料回收、冶炼、轧制全流程,减少中间环节能耗与排放。创新性原则鼓励企业加大研发投入,聚焦氢基竖炉、微波焙烧等颠覆性技术,如氢基竖炉采用氢气替代传统还原剂,从源头减少二氧化碳排放。经济性原则需企业综合评估技术改造成本与收益,通过成本效益分析确保设备改造投资回收期控制在5年以内,保障项目经济可行性。可持续性原则强调技术方案的前瞻性,模块化氢能供应系统可根据企业发展需求灵活扩展,适应未来能源结构调整与工艺升级,实现长期稳定的绿色低碳发展。

3冶金工艺设备绿色低碳技术路径探索

3.1近终型铸轧技术

近终型铸轧技术基于快速凝固与精密成型原理,通过革新金属成型工艺实现绿色低碳制造。其核心在于利用高强度冷却与精确辊缝控制,使金属液直接成型为接近成品形状的坯料,减少传统加工环节的能耗与材料损耗[2]。

在金属液凝固阶段,双辊式铸机通过高导热性结晶辊(材质多为Cr-Mo-V合金)与高速旋转(线速8~15m/min)实现快速冷却。结晶辊内置螺旋式冷却水道,以高压循环水或低温载热体为介质,使金属液表面冷却速率达103~106℃/s,数秒内完成凝固,形成1~3mm厚的薄带。同时,侧封板采用柔性石墨或陶瓷材质,通过弹性密封结构与结晶辊贴合,防止金属液泄漏,保障成型精度。

成型过程依赖多参数协同控制。激光测距仪实时监测辊缝,配合液压伺服系统实现±0.01mm的高精度调节。此外,通过有限元模拟建立工艺参数模型,根据金属成分、浇铸温度动态调整冷却强度与浇铸速度,确保设备处于最优运行状态。

在节能减排方面,双辊式铸轧工艺从钢水到形成1~3mm的带钢过程中不需要任何补温措施,相比于传统的热连轧工艺,不仅能耗降低70%以上,二氧化碳排放也仅为传统工艺的25%。

3.2低碳冶炼工艺创新

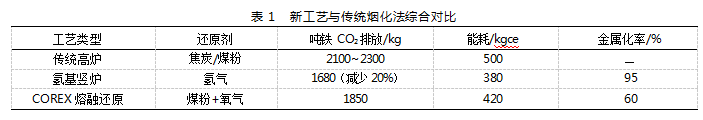

氢冶金技术的工程化应用需突破多环节技术难题。浦项制铁FINEX-H2试验装置采用“氢气循环+竖炉还原”工艺,在氢气制备环节,利用碱性电解槽,以3000A/m3的电流密度生产纯度99.99%的氢气;竖炉内设置三段式气体分布器,使氢气与铁矿石逆流接触,在850~950℃下还原4~6h。通过30%氢气替代煤粉,吨铁二氧化碳排放减少420kg,配套的氢气循环系统将未反应氢气回收率提升至95%。非高炉炼铁的COREX-C3000熔融还原炉采用双流化床预还原工艺,先将铁矿石在800℃的温度下预还原,当金属化率达到60%时,再送入熔融气化炉,通过优化喷煤枪角度和氧气射流速度,使煤粉燃烧率提高至98%,工序能耗较传统高炉降低120kgce,实现零烧结、零焦化生产。通过对比传统高炉、氢基竖炉和COREX熔融还原三种工艺的关键指标,清晰展示了氢冶金技术在降低碳排放和能耗方面的显著优势,如表1所示。

电弧炉炼钢的低碳升级依赖工艺集成优化。某企业采用竖式废钢预热炉,利用电弧炉1200℃高温废气将废钢预热至600℃,热交换效率达85%。冶炼时,通过二次燃烧氧枪以1.2m3/(t·min)的流量喷吹氧气,使CO二次燃烧率提升至35%,释放化学热替代20%电能[3]。同时,智能供电系统根据钢种和废钢成分动态调整电弧功率,结合泡沫渣工艺控制炉渣发泡高度在0.8~1.2m,减少电弧辐射热损失。最终实现吨钢电耗降至320kW·h,冶炼周期缩短至45min,显著降低碳排放强度。

3.3设备智能化升级与数字化管控

轧钢设备智能化升级依托感知-决策-执行闭环体系。智能辊缝控制系统采用双冗余激光测距仪,以±0.01mm精度、1000Hz频率实时监测辊缝。AI算法模块内置LSTM神经网络,预测轧制力波动趋势,当检测到0.02mm偏差时,200ms内驱动电液伺服阀调整液压缸行程,将钢板厚度公差控制在±0.03mm以内。系统集成数字孪生技术,对轧机进行三维建模,通过实时数据驱动虚拟模型运行,提前预测设备故障。

数字化管控平台通过多源数据融合实现铜冶炼全流程优化。某铜冶炼厂搭建的数字孪生系统,整合1200余个传感器数据,涵盖闪速炉温度(精度±1℃)、压力(精度±0.5kPa)、氧气流量(精度±0.5%FS)等参数。机器学习算法构建多变量预测模型,当精矿进料量波动时,自动调整富氧浓度和反应塔温度,提升铜精矿处理量12%。能效优化模块基于遗传算法搜索最优参数组合,降低天然气消耗15%。同时,利用数字孪生技术仿真分析炉衬侵蚀情况,将炉衬更换周期从18个月延长至24个月,有效降低维护成本和停机损失。

3.4资源循环利用与固废处理技术

在钢铁行业的资源循环利用方面,企业采用“破碎-磁选-涡流分选”工艺实现废弃物高值化。首先,将废钢进行破碎处理,使其粒度减小,以便后续分选。然后,利用磁选设备,根据金属铁的磁性特性,将废钢中的金属铁分离出来。对于剩余的非磁性物料,采用涡流分选技术,利用交变磁场在有色金属表面产生感应涡流,使有色金属受到磁场力的作用而与其他物料分离,从而回收有色金属及合金元素。通过该工艺,单吨废钢附加值可提升80~120元。此外,还对分选后的物料进行进一步深加工,如将回收的有色金属进行精炼提纯,提高产品质量和价值。

在固废处理方面,钢渣处理采用粉磨工艺,将钢渣粉磨至比表面积500m2/kg,使其具备良好的活性。经过粉磨的钢渣微粉可作为水泥混合材替代30%的熟料,用于生产水泥。为保证钢渣微粉的质量稳定,在粉磨过程中严格控制粉磨时间、温度和设备参数。同时,建立质量检测体系,对钢渣微粉的化学成分、物理性能等指标进行实时检测和监控。某企业通过该技术,每年可消纳钢渣150×104t,既解决了钢渣堆存的环境问题,又实现了资源的再利用[4]。在镍渣处理上,采用酸浸-萃取工艺,首先用酸溶液对镍渣进行浸取,使镍等有价金属溶解到溶液中。然后,通过萃取剂将镍从溶液中分离出来,实现镍的富集。经过萃取和反萃取等一系列操作,镍回收率可达92%。对于剩余的渣料,经过处理后用于制备微晶玻璃,通过精确控制渣料的配方、成型工艺和热处理工艺,使渣料转化为具有高附加值的微晶玻璃产品,实现镍渣的全量化利用。

以某沿海钢铁联合企业为例,其构建的“固废全链条循环体系”实现了年处理冶金渣500×104t的规模效应。通过“钢渣热闷破碎-磁选回收金属铁-尾渣粉磨-矿粉建材化”工艺,金属铁回收率达92%,尾渣制备的S95级矿粉替代水泥熟料比例提升至40%,年节约标煤8×104t,减少二氧化碳排放22×104t。同时,该企业将除尘灰通过“氯化焙烧-湿法提锌”技术处理,锌回收率超85%,每年可回收锌金属1.2×104t,同步实现氰化物零排放,危险废弃物资源化率达100%。

4技术路径实施的挑战与对策

4.1技术层面挑战与对策

技术层面上,氢冶金技术高成本是制约绿色低碳转型核心瓶颈,碱性电解水制氢能耗已降到4.5kW·h/m3,但还高于传统化石能源制氢水准。为降低能耗,能借构建三维多孔电极结构加大电极比表面积,让电解水反应界面变多,结合钙钛矿型催化剂提高析氢反应速度,进而把制氢功耗有效降到4kW·h/m3以下。在储氢环节,能采用镁基储氢材料,它储氢密度达7.6%(质量分数),不过有200~300℃高温释氢的限制。针对这一问题,往镁基材料里加过渡金属催化剂,降低释氢反应活化能,让释氢温度能降到150℃,一同开发低成本的规模化制备工艺,涵盖熔融法合成、机械球磨改性以及热处理优化,达成高效储氢并兼顾经济性。

在固废处理方面,钢渣里游离氧化钙水化膨胀致使安定性差,限制它在高附加值应用里的推广。针对这一问题,能够用蒸汽养护和化学改性联合工艺,具体做法是,把钢渣于180℃状况下蒸汽养护4小时,让游离氧化钙部分发生水化,同时加进5%硫酸亚铁做化学稳定改性,大幅降低游离氧化钙含量到0.5%以下。随后,凭借机械力化学法,包含高能球磨和微粉活化处理,提升钢渣的反应活性,让它能够取代水泥或者掺和进高性能混凝土中,该办法不光提高钢渣利用程度,还拓展其在建筑材料领域的应用范围。此外,能联合在线监控系统,即时检测钢渣化学成分与颗粒粒径,保证处理过程稳靠,达成大规模工业化运用。

4.2经济层面挑战与对策

经济层面的挑战主要是设备改造成本高、投资回收期长。可采用“建设—运营—移交(BOT)”模式,由专业环保公司投资建设绿色低碳设备,企业以处理费或节能效益分成方式支付费用。政府加大财政补贴力度,对采用先进低碳技术的企业给予设备投资额25%的补贴;完善绿色金融政策,提供低息贷款,贷款利率较基准利率下浮20%[5]。通过碳交易市场,企业可将减排的二氧化碳配额进行交易,预计每吨二氧化碳可获得300~500元收益,缩短投资回收期。

4.3政策与市场层面挑战与对策

政策层面存在标准不完善、监管不到位等问题,市场层面则面临绿色产品需求不足的困境。需加快制定冶金行业绿色低碳技术标准,明确设备能效、污染物排放、资源利用等具体指标;建立严格的监管体系,对高能耗、高排放设备实施强制性淘汰。在市场培育方面,政府通过政府采购优先支持绿色低碳冶金产品,对使用绿色钢材、铝材的建筑项目给予10%的财政补贴;加强宣传引导,提高消费者对绿色产品的认知度,推动绿色消费市场发展。

5结论

冶金工艺设备的绿色低碳发展是实现冶金行业可持续发展的必由之路。通过对当前发展现状的分析,明确了绿色低碳技术路径的基本原则与目标,并从近终型铸轧技术、低碳冶炼工艺创新、设备智能化升级与数字化管控、资源循环利用与固废处理等方面探索了具体的技术路径。尽管在实施过程中面临着技术、经济、政策与市场等多层面的挑战,但通过采取针对性的应对策略,加大技术研发投入、完善政策法规、培育市场需求等,能够有效推动冶金工艺设备的绿色低碳转型。

参考文献

[1]于泉会.冶金机械绿色设计与制造关键技术研究[J].造纸装备及材料,2022,51(3):100-102.

[2]刘建宏,王启业.冶金设备再制造技术应用及分析[J].冶金设备,2021(1):47-50.

[3]夏绪辉,王蕾,张泽琳.冶金设备绿色再制造技术及应用[M].北京:机械工业出版社,2022.

[4]类承帅,陈国鑫,陆星宇,等.真空技术在高品质钢制备中的应用与发展[J].真空,2023,60(2):14-19.

[5]李勇龙,韩慧臻.电气自动化冶金设备管理与维修[J].中国金属通报,2020(12):61-62.