探讨铁矿粉种类和成分对其烧结基础特性的影响论文

2026-01-08 16:22:13 来源: 作者:xuling

摘要:随着冶金工业对高反应性、低能耗烧结矿的需求不断增长,铁矿粉的烧结特性成为影响成品质量的关键因素。文章以铁矿粉为例,对其烧结基础特性进行研究。

摘要:随着冶金工业对高反应性、低能耗烧结矿的需求不断增长,铁矿粉的烧结特性成为影响成品质量的关键因素。文章以铁矿粉为例,对其烧结基础特性进行研究。通过相关试验设计,对多种铁矿粉进行基础特性检测,并采用不同测试方式,对其基础特性进行检测。结果表明,调整矿粉成分和烧结参数能够显著提高烧结产品质量,为冶金行业提供有效改进方案。

关键词:铁矿粉;种类和成本;基础特性

铁矿粉是冶金工业赖以生存的基础原料之一,其种类及化学成分显著影响烧结及成品性能表现,高温加热铁矿石粉末实现其固化成坚实块体,烧结成效与矿粉的物理化学属性密切相关。各类铁矿粉在矿物构成、粒度比例及化学组成上存在显著区别,烧结参数选定受这些差异显著支配,进而影响烧结性能、收缩比及矿物相生成机制。文章旨在探究不同铁矿粉类型及其成分对烧结根本特性所产生的影响,以期提升烧结工艺的优化水平,为冶金产品质量提升提供理论支撑与实操指南。

1试验设计

1.1试验材料选择

本试验所选材料为多种铁矿粉末,主要选用赤铁矿、磁铁矿和褐铁矿,以确保覆盖多种矿物特性,对矿粉实施化学成分审查。采用XRF技术对组成要素进行鉴定,涵盖铁、硅、铝、钙及镁的成分比例,确保数据准确,精确测量矿粉粒径分布。采用激光粒度分析仪,采集D10、D50及D90数据点,以鉴定颗粒精细性。样品制备过程中,在105℃烘箱内对矿粉实施干燥,直至其质量恒定,水分含量必须小于0.5%,矿粉与恰当粘结剂相结合,利用球磨机使其充分混合,实现均一化。样品组烧结试验在多个温度阶段展开,跟踪烧结前后质量转换,采用电子天平进行精准称量操作,数据真实度得到保证,借助显微镜对烧结样品的微观结构进行剖析,详细记录相组成与形态变化轨迹。

1.2试验方法

1.2.1样品制备

样品制备过程中,对采集铁矿粉末进行干燥处理,以105℃为温度基准,采用烘箱进行为期24小时干燥操作,实施矿粉粒度筛选。采用规范筛网,实现粒度分布均质化。按照既定配比要求,对多样铁矿粉末实施称量与混配,保证各矿粉质量与试验设计标准相吻合。为提高烧结效果,引入恰当粘结剂,普遍选取膨润土,以矿粉总质量为基准调整配比。实施球磨机深度磨碎作业,研磨时长设定为2h,以确保混合均匀,对混合样品实施模具成形处理,施加压力50MPa,构建直径为50mm的圆柱形试件,样品于常温下静置24h,以达稳定状态,实现样品稳定,准备工作完成后,样品将用于后续烧结试验。

1.2.2烧结试验

在烧结试验中,初始阶段对铁矿粉末(包括赤铁矿与磁铁矿)实施干燥筛选流程,以确保粒度均匀,将矿粉与适宜粘结剂相融合,制备出均质混合物,样品在多个烧结温度阶段进行烧结试验,试验烧结温度区间为1000~1200℃,烧结作业时长为1h,采用抗压强度试验对样品烧结性能进行性能鉴定,具体公式为式(1):

式中:σ为抗压强度,MPa;F为施加力,N;A为样品横截面积,mm2。对样品在施加压力下断裂临界点进行检测,采集抗压强度数值,进而分析各类铁矿粉及其组分对烧结性能的相互作用。

1.3试验组设置

在试验组设置中,初期筛选出三种铁矿粉类型,包括赤铁矿、磁铁矿、褐铁矿,对矿粉化学成分进行细致分析。记录其铁质比例、硅酸盐、铝酸盐等关键组分,依循既定质量标准对各类矿粉进行加工,保证样本均一性,实施多级矿粉配比组合,采用100g、150g及200g矿粉,与等量粘结剂相混,粘结剂挑选依据其烧结效果,保证各试验组粘结剂配比的一致性。烧结试验采用1000℃、1100℃、1200℃三个温度等级,试验时长设定为30min、1h及2h,设立一个包含三个温度级别与三个时间段的试验组合方案,保障各矿粉条件下的性能差异,对每个试验组实施三次重复试验,以获取可靠数据,统计分析最终以平均数作为输出。试验完成后,采用抗压强度测试法对烧结样品的力学特性进行检测,实时数据采集并进行方差统计分析,验证组间差异的统计显著性,通过这种系统试验组设置,可以全面评估不同种类和成分铁矿粉在烧结过程中的表现,构建后续分析数据基础[1]。

2数据采集与分析

2.1烧结特性评估指标

2.1.1烧结强度

采用三点弯曲试验,对烧结样品强度进行测定,该方法能精准测定样品在特定环境下的力学性能,在实施三点弯曲测试阶段,样本被安放于两端支撑点,施加中心载荷直至样品断裂,载荷施加与样品几何属性、烧结强度得以量化,烧结强度计算公式如式(2):

需选取既定量铁矿石粉末,实施初步净化,确保其均匀性,对预处理矿粉实施塑形操作,制成特定形状试样。接着量取试样原始长度值,样品随即被送入高温烧结炉实施烧结,规定烧结参数,烧结作业告一段落,样品冷却至室温水平,获取样品最终长度测量值。按既定公式,依据测得初始及最终长度数据,应用公式计算烧结收缩率。在试验过程中,整理各类别铁矿粉末及其成分的烧结缩减率数据,该数据集助力解析各类矿粉在烧结阶段因成分及结构之异所引发的体积缩减现象,从而为烧结工艺的改进奠定基础[2]。

2.1.3矿物相变化

在烧结阶段,矿物相变化分析借助X射线衍射(XRD)技术实现,以相对强度比为依据,可对样品在烧结温度梯度下的矿物相组成进行评估,公式如式(4):

式中:R为相对强度比,%;Ih为待测矿物相衍射峰强度,cps;Ir为标准矿物相衍射峰强度,cps。以标准粉末为基准实施校准,确保数据准确性,对在多样化烧结条件下的样品衍射图谱进行测定,分离各矿物相衍射峰。而后评估矿物相衍射峰的相对强度比值,探讨矿物相转变及其含量相对变动规律,综合热重分析(TGA)与差示扫描量热法(DSC)的测试反馈,深入挖掘矿物相转变的热力学表现,增进对烧结现象的全面洞察,以统计软件为手段对数据进行分析加工,确保统计结果的可靠性及可重复性。

2.2数据采集方法

2.2.1物理性质测试

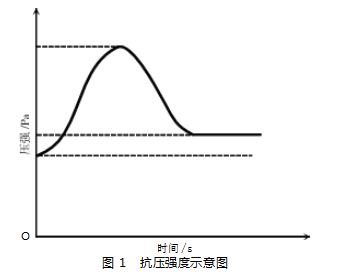

物理性质测试是烧结样品力学性能评估基础,常规测试操作多依赖标准压力试验机实施,样品制备既定,需实施标准化处理,维持形态与尺寸均一性。常规几何构型为立方与圆柱,尺寸应与试验要求相匹配,样品测试前须先脱水,消除水分干扰,如图1所示。

在测试过程中,试样纳入压缩试验机夹具结构,维持样品中心与夹具中心一致,消除因受力不均引起的测试误差隐患,逐步施加荷载力,同步采集荷载施加与样品形变数据,直至样品结构破碎。测试过程中,需实时监测和记录数据,荷载与变形间的关联性尤为关键,便于后续的深入剖析。基于最大承载力和样品横截面积的比值进行数值推算,确定样品抗压强度值,实施多遍检验以稳固数据真实度,均值作为终结性输出,此过程中数据应详细记录,涉样品标识、烧结参数、最大载荷与破坏形态,保证试验数据的可追踪性与精确性[3]。

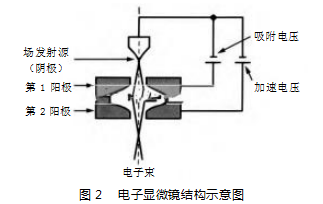

2.2.2显微结构分析

检测微观结构时采用扫描电镜技术,以获取烧结铁矿石样品微观结构及其相组成细节,一开始进行样品制备,实施切割、磨光与镀金作业,保证表面光洁且导电性符合标准,样品安置在扫描电子显微镜的样品托盘,采用低真空条件以减轻表面电荷干扰,选取恰当加速电压,常规电压一般设定于15~20kV,实现图像清晰呈现[4]。之后对探测器及成像参数进行微调,获取样品高分辨率图像,如图2所示。

在图像获取后,实施样品微观结构图像量化分析,量化颗粒形态、尺寸及其分布格局,对多样化烧结参数样本实施对比研究,分析烧结条件(温度、时间、气氛)对微观结构特性影响路径,采用能谱分析(EDS)与扫描电子显微镜(SEM)图像相结合方法,剖析样品中元素空间分布及其浓度水平,进而展现矿物相演变轨迹。数据以图表形式呈现,综合颗粒尺寸分布、相组成及元素分布图表,作为后续烧结特性分析的基础,维持数据记录的连贯性,以支撑统计推断,维持数据统计结果的可靠性及可复现性[5]。

3结果与分析

3.1不同铁矿粉种对烧结特性的影响

评估各类铁矿粉对烧结性能影响,本试验选取赤铁矿、磁铁矿及褐铁矿三种铁质矿物作为研究对象,在1100℃与1200℃烧结温度点实施烧结试验,烧结试验设定时长为60min,记录各类矿粉化学组成及其烧结后物理特性。

在1100℃高温阶段,赤铁矿承压极限为45MPa,烧结收缩比达5.2%;磁铁矿压溃强度为38MPa,烧结收缩系数为4.8%;褐铁矿的承压极限达42MPa,烧结缩减比达5.0%。在1200℃这一热处理阶段,赤铁矿的压缩极限上升至62MPa,烧结率增幅达6.5%;磁铁矿的压溃强度为54MPa,烧结缩减比达5.9%;褐铁矿之抗压极限值达58MPa,烧结收缩比达6.2%。由此看出褐铁矿的抗压性能位居首位,烧结收缩现象尤为显眼。

3.2不同成分对烧结特性影响分析

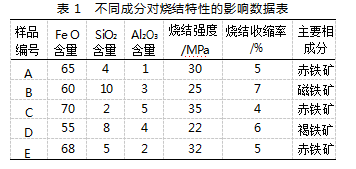

成分差异对铁矿粉烧结特性影响,主要体现在烧结强度、收缩率及相组成变化这一关键点上。筛选含有不同化学成分矿铁粉末进行烧结试验,安排各样品FeO、SiO2、Al2O3及其他成分的配比,统一烧结参数,评估烧结效果。在试验过程中,烧结强度评价采用抗压测试技术,以样品烧结前后尺寸变化为基准,计算烧结收缩率,相构成经X射线衍射技术鉴定。

由表1可知,FeO含量增加,烧结强度也随之增强,SiO2及Al2O3含量增加,烧结强度往往呈现下降态势,烧结收缩率与成分演变密切相关,样品烧结收缩率随Fe含量上升而降低,证实其在烧结过程中形状稳定性突出,主要相变映射不同组分在烧结过程中对矿物相转变的调控机制。

4结论

文章对同质同构铁矿粉对烧结基础性能效应进行深入分析,归纳研究主要结论如下:

(1)在烧结工艺中,铁矿石粉末多样性导致性能上的显著分歧,赤铁矿粉因其较高的铁含量和良好的烧结流动性,普遍实现高强度烧结与低收缩比,磁铁矿粉于高温环境中的相变属性,催生其烧结过程中的特异性交互作用,催生多样化的矿物相,进而影响烧结成品质量等级。

(2)烧结性能的优劣与铁矿石粉末成分构成紧密相关,矿粉中SiO2与AL2O3含量高,烧结过程易产生过多熔融物质,影响烧结体的结构强度与稳定性水平,审视不同成分的对比,调整矿粉组分,可显著促进烧结效率的提升及成品性能的增强。

另外本研究的局限之处比较明显,样本多样性及试验条件约束,会削弱研究结论的普遍适用性基础。需要后续深入分析更广范围的矿粉组合及其互动机制,深化并拓展研究结论的边界,铁矿石粉末类别及其化学成分对烧结性能产生重大影响,对关键因素实施优化,显著增进烧结效率及成品质量,为冶金工业提供理论基础与实践指导。

参考文献

[1]苏永仓,孙高鹏,金炳彤,等.铁矿粉种类和成分对其烧结基础特性的影响[J].重庆科技学院学报(自然科学版),2024,26(2):94-99.

[2]杨双平,孙海兴,张甜甜,等.低硅矿烧结高温基础特性及优化配矿研究[J].钢铁研究学报,2023,35(6):659-670.

[3]单长冬,张建良,刘征建,等.铁矿粉烧结基础特性之同化性研究进展[J].中国冶金,2022,32(12):1-6+24.

[4]杨聪聪,朱德庆,潘建,等.铁矿石高温烧结基础特性评价方法的国外研究进展[J].钢铁,2022,57(5):11-21.

[5]李占国,张建良,刘征建,等.基于化学成分的铁矿粉烧结基础特性预测研究[J].烧结球团,2022,47(2):38-45.