P204 与 YW100 体系对镓锗萃取直收率影响论文

2026-01-08 10:39:17 来源: 作者:xuling

摘要:文章结果表明,温度对镓锗直收率影响最为显著,其次为萃取剂浓度和pH值。当萃取剂浓度为20%、相比为1:3、pH值为2.5、温度为30℃时,工艺条件达到最优。

摘要:为提高镓、锗在湿法火法联合冶炼工艺中的直接回收率,文章将深入研究采用P204与YW100组成的协同萃取体系对其萃取行为的影响。首先,通过湿法酸浸、火法焙烧预处理原料,然后,结合单因素实验与正交试验,系统探究萃取剂浓度、相比、pH值、温度等因素对镓锗萃取直收率的影响。文章结果表明,温度对镓锗直收率影响最为显著,其次为萃取剂浓度和pH值。当萃取剂浓度为20%、相比为1:3、pH值为2.5、温度为30℃时,工艺条件达到最优。

关键词:湿法火法联合工艺;P204与YW100体系;镓锗萃取直收率

镓和锗是重要的稀散金属,在半导体、光纤通信、航空航天等高新技术领域具有不可替代的作用。随着电子信息产业的快速发展,全球对镓锗的需求持续攀升。传统提取工艺存在直收率低、选择性差等问题,限制了镓锗资源的高效利用。溶剂萃取法凭借高效、选择性好等优势,成为镓锗提取的研究重点。

P204与YW100组成的复合萃取体系,通过阳离子交换与溶剂化络合协同作用,可提升镓锗萃取效率,但在湿法火法联合工艺中的应用研究尚不充分,工艺参数优化、协同机制及工业可行性等方面仍待完善[1]。因此,文章基于湿法火法联合工艺,以P204与YW100体系为研究对象,通过单因素与正交试验,探究萃取剂浓度、相比等因素对镓锗直收率的影响,明确因素交互作用,优化工艺参数,为镓锗高效回收提供理论与技术支撑。

1材料与方法

1.1实验原料与试剂

某锌冶炼厂锌浸出渣、P204(纯度≥99%,密度0.972g/cm3(25℃))、YW100(纯度≥98%,黏度35mPa·s(20℃))、硫酸、盐酸、氢氧化钠、去离子水、260#磺化煤油。

1.2实验设备与仪器

石墨坩埚、行星式球磨机、恒温振荡器、恒温磁力搅拌器、布氏漏斗、三口烧瓶、电子分析天平、分液漏斗、真空感应炉、电感耦合等离子体质谱仪、pH计、管式炉、离心喷雾干燥器。

1.3实验设计

1.3.1预处理

首先进行酸浸预处理工序,将锌浸出渣置于105℃烘箱干燥2h去除表面水分,随后使用行星式球磨机研磨至粒径75μm以下。称取100g预处理后的浸出渣,加入500mL 2mol/L硫酸溶液于500mL三口烧瓶中,在恒温磁力搅拌器上80℃加热搅拌3h,搅拌速率400r/min,完成酸浸后用布氏漏斗真空抽滤,得到浸出液与浸出渣。

浸出液转移至烧杯中,用10%氢氧化钠溶液调节pH值至2.5,加入0.5g/L活性炭搅拌吸附30min,静置10min后过滤,去除有机杂质。滤液泵入离心喷雾干燥器,进口温度200℃,出口温度80℃,得到镓锗混合粉体。将粉体装入石墨坩埚,置于真空感应炉中,反应2h,冷却后得到镓锗富集物,作为后续萃取实验原料。

1.3.2溶剂萃取优化

选用P204与YW100按7:3比例复配的萃取体系,以磺化煤油为稀释剂,以镓锗富集液为原料,通过单因素实验考察各参数对萃取效果的影响规律[2]。

(1)萃取剂浓度(5%~30%v/v,P204:YW100=7:3):固定O/A=1:3、pH=3.0、温度25℃、振荡10min。

(2)相比(O/A=1:1~1:5):固定总浓度20%(P204:YW100=7:3)、pH=3.0、温度25℃、振荡10min。

(3)pH值(1.0~3.5):固定总浓度20%(7:3)、O/A=1:3、25℃。

(4)温度(20~40℃):固定总浓度20%(7:3)、O/A=1:3、pH=3.0。

每个条件重复3次实验,实验时,取50mL镓锗富集液与对应比例有机相加入分液漏斗,置于恒温振荡器按设定参数振荡[3]。结束后静置10min分层,取下层萃余液,采用ICP-MS测定水相和有机相中镓锗浓度,计算直收率(Y),如公式(1)所示:

式中:Corg为萃取后有机相中镓锗的浓度,mg/L;

Vorg为萃取后有机相中镓锗的体积,L;Cini为原料液中镓锗的初始浓度,mg/L;Vini为原料液中镓锗的体积,L。

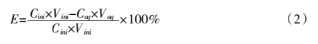

同时,结合萃取率计算可全面解析各因素对萃取过程的影响机制,如公式(2)所示:

式中:Caq为萃取后水相中目标金属的剩余浓度;mg/L;Vaq为萃取后水相的体积,L。

2结果与讨论

2.1单因素实验结果

2.1.1萃取剂浓度对萃取直收率的影响

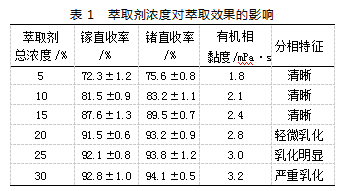

固定相比(O/A)1:3、pH值3.0、温度5℃、振荡时间10min,考察萃取剂总浓度(P204+YW100,比例7:3)对镓锗萃取直收率的影响,结果如表1所示。

由表1可知,萃取剂总浓度对镓锗萃取直收率影响显著。浓度从5%增至20%时,镓直收率由72.3%提升至91.5%,锗直收率从75.6%提升至93.2%,这主要因为P204与YW100的活性基团随浓度增加而增多,为镓锗离子提供了更多络合位点,促使萃取反应正向进行。但浓度超过20%后,直收率提升趋于平缓,如30%时镓、锗直收率仅比20%时提高1.3%和0.9%。此时有机相黏度从2.8mPa·s增至3.2mPa·s,传质阻力显著增大,且出现严重乳化现象,导致分相困难,部分目标离子被包裹难以分离,实际生产中需添加破乳剂,将增加15%~20%的操作成本。因此,推荐18%~22%作为工业应用浓度窗口,兼顾回收率与可操作性。

2.1.2相比对萃取直收率的影响

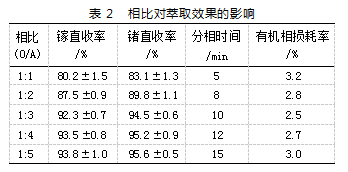

固定P204-YW100总浓度20%(配比7:3)、pH值3.0、温度25℃、振荡时间10min,考察相比(O/A)在1:1~1:5范围内对镓锗萃取直收率的影响,结果如表2所示。

表2中,相比本质上反映了单位水相中萃取剂的有效浓度。当相比从1:1增至1:3时,有机相体积增加使萃取剂分子与镓锗离子的碰撞概率提升,萃取平衡(Mn+nHR、`MR+nH+)正向移动,镓、锗直收率分别从80.2%、83.1%提升至92.3%、94.5%。相比超过1:3后,直收率增幅不足2%,且分相时间从10min延长至15min,有机相损耗率从2.5%升至3.0%。这是因为过大的有机相体积会稀释萃取剂浓度,降低传质效率,同时增加相分离难度与试剂成本。综合来看,相比1:3时既能保证高萃取效率,又可兼顾工艺经济性,为较优选择。

2.1.3 pH值对萃取直收率的影响

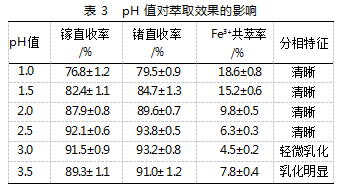

固定P204-YW100总浓度20%(配比7:3)、相比(O/A)1:3、温度25℃、振荡时间10min条件下,系统考察了pH值(1.0~3.5)对镓锗萃取效果的影响,实验结果如表3所示。

由表3可知,pH值对镓锗萃取的影响呈现典型的酸碱调控特征。当pH值从1.0升至2.5时,镓直收率从76.8%增至92.1%,锗直收率从79.5%提升至93.8%,Fe3+共萃率则从18.6%降至6.3%。这是因为P204的阳离子交换反应在低pH值下受H+抑制,随着pH值升高,反应正向进行,促进镓锗萃取,且Fe3+水解生成沉淀,减少了其被共萃的可能。pH值超过2.5后,镓、锗直收率下降,Fe3+共萃率回升,分相出现乳化。pH值3.5时,镓、锗直收率降至89.3%和91.0%,Fe3+共萃率升至7.8%。这是由于高pH值下Fe3+水解加剧,生成的胶体吸附镓锗离子,导致其损失,同时胶体破坏两相界面稳定性,造成乳化。因此,pH值2.5为最佳条件,此时镓锗直收率最高,Fe3+共萃最少,分相效果良好。

2.1.4温度对萃取直收率的影响

在固定P204-YW100总浓度20%(配比7:3)、相比(O/A)1:3、pH值3.0、振荡时间10min的条件下,探究温度在15~45℃范围内对镓锗萃取直收率的影响,实验结果表4所示。

由表4可知,在15~30℃区间,镓、锗直收率随温度升高分别从85.2%、87.6%增至峰值94.8%、96.2%,分相时间缩短至7min。这归因于温度升高加速分子扩散,促进萃取动力学过程。但超过30℃后,直收率开始下降,40℃时镓、锗直收率分别回落至91.5%、93.4%,分相时间延长至11min。同时,有机相挥发量从0.3mL激增至1.2mL,表明高温加剧萃取剂损失。这是由于该体系萃取反应为放热过程(ΔH<0),升温导致平衡逆向移动,且过高温度破坏萃合物稳定性。综合来看,30℃为最佳萃取温度,此时直收率最高且操作稳定性良好。

2.2正交试验优化结果

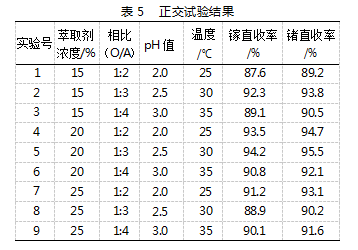

在单因素实验基础上,为探究萃取剂浓度、相比、pH值和温度的交互作用对镓锗萃取直收率的综合影响,采用L9(34)正交表设计四因素三水平实验。因素水平设置及实验结果如表5所示。

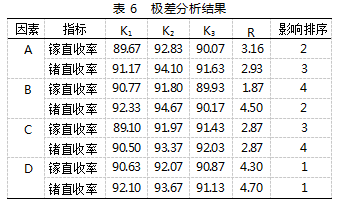

计算各因素不同水平下的均值(K1、K2、K3)及极差(R),结果如表6所示。

由表6可知,极差越大,表明该因素对实验结果影响越显著。温度的极差最大,对镓、锗直收率的影响均为首要因素。萃取剂浓度和相比对锗、镓的影响次之,pH值影响相对较弱。

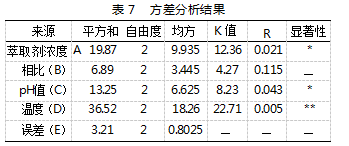

通过SPSS软件进行方差分析(以镓直收率为例),结果如表7所示。

温度对直收率影响极显著(P<0.01),萃取剂浓度和pH值影响显著(P<0.05),相比影响不显著,与极差分析结论一致。

结合极差分析与方差分析,20%萃取剂浓度、相比1:3、pH值2.5、30℃为最优工艺参数。在该条件下进行5次重复实验,镓、锗直收率分别稳定在94.5%±0.8%和95.8%±0.6%,优于正交表中的最高值(实验5:94.2%、95.5%),证实该组合为最优工艺。由此可得,温度是影响萃取效率的关键因素,最佳工艺为20%萃取剂浓度、相比1:3、pH值2.5、30℃,可兼顾高镓、锗回收率,适用于工业化生产。

3结论

本研究系统探讨了湿法-火法联合工艺中P204与YW100协同萃取体系对提升镓、锗直收率的影响机制,并成功优化了关键工艺参数。实验表明,该协同萃取体系可显著改善镓、锗的分离选择性及回收效率,为高效提取稀散金属提供了新路径。在当前全球战略金属资源竞争加剧、电子废弃物资源化需求日益迫切的背景下,本工艺的开发有助于实现冶金过程的绿色化与资源循环利用,对保障关键金属供应链安全、推动有色金属行业可持续发展具有重要现实意义。未来可进一步开展连续化试验与工程放大研究,推动该技术在实际生产中的应用。

参考文献

[1]周科华,刘野平,梁彦杰,等.碱浸-还原挥发工艺回收镓锗置换渣中镓、锗[J].中国有色冶金,2024,53(2):49-55.

[2]杨毅帆,王琼,施全,等.次氧化锌弱酸浸出液中铟镓锗的萃取分离工艺研究[J].稀有金属与硬质合金,2025,53(2):25-33.

[3]张彦翠,王亚平,王源瑞,等.ICP-AES测定某冶炼厂硬锌合金中镓、锗、铟元素的含量[J].甘肃冶金,2024,46(5):82-85.