薄带拉伸弯曲矫直机工作原理及问题分析论文

2026-01-08 10:59:36 来源: 作者:xuling

摘要:文章以某钢厂1#镀锡机组拉矫机为例,简述了拉矫机工作原理及设备组成,系统阐述了拉矫机三大控制系统:主辊马达控制、延伸率马达控制和拉矫辊组自动位置控制。

摘要:文章以某钢厂1#镀锡机组拉矫机为例,简述了拉矫机工作原理及设备组成,系统阐述了拉矫机三大控制系统:主辊马达控制、延伸率马达控制和拉矫辊组自动位置控制。同时,分析了拉矫机在实际使用中出现的问题及原因,并提出了相应的解决对策。文章研究结果显示,通过优化拉矫机主辊电机负荷、优化拉矫机过焊缝模式切换、优化拉矫机结构形式,可以有效地提升拉矫机的工作状态,减少跑偏断带的情况。

关键词:拉矫机;控制;跑偏断带;薄带材

随着各行业对高强度薄带材的需求日益加大,同时也对薄带板材的质量提出了越来越高的要求。但由于受来料带钢板形的影响,薄带板材的生产迎来了巨大的挑战。为了解决这一问题,在机组入口段装设拉伸弯曲矫直机(简称拉矫机),不仅改善带钢板形,同时附带改善带钢机械性能[1]。文章以某钢厂镀锡机组为例,详细阐述拉矫机控制原理以及生产过程中遇到的问题和解决办法。

1拉矫机控制原理

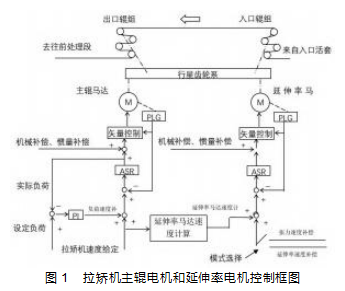

镀锡机组拉矫机由入口至出口依次为入口辊组、测张辊、1#延伸辊、2#延伸辊、1#反弯辊、2#反弯辊、出口辊组,这些辊子的安装精度和辊面状态对拉矫效果而言十分关键[2-3]。拉矫机的控制系统包括三大部分:主辊马达控制、延伸率马达控制和拉矫辊组自动位置控制。主辊马达驱动拉矫机的出口辊组,其速度决定了机组中央段的运行速度,同时通过调节其输出负荷可以改变其与前处理段之间带钢的张力大小。延伸率马达通过行星齿轮系驱动拉矫机的入口辊组,改变其速度的同时可以改变入口辊组的速度,即改变了入口辊组与出口辊组之间的速度差,从而实现拉矫机内带钢的张力控制或延伸率控制。辊组的自动位置控制用于调节两组反弯辊和两组延伸辊上下辊之间的重叠量,以达到控制板型的目的。主辊马达控制和延伸率马达控制,如图1所示。

1.1主辊马达控制系统

拉矫机出口辊组有两个主要的作用:一是提供中央段的速度基准,二是为中央段带钢提供后张力。输出辊组是通过调整速度来达到提供后张力的效果的,并且由于与前处理和电镀段距离比较近,其对前处理和电镀段带钢的影响更为直接。根据输出辊组的作用,主辊马达采用速度控制,其速度给定由两部分组成:拉矫机速度给定和负荷速度补偿。拉矫机速度给定即为机组中央段的速度,由操作人员根据实际工艺情况进行设定。负荷速度补偿为设定负荷与实际负荷经PI调节器调节后的输出,在微小范围内对给定速度进行调整,以达到控制负荷从而控制后张力的目的。

主辊马达负荷设定对机组的正常生产十分重要。由于主辊马达提供后张力,因此一般情况下要求负荷设定<0。在目前的系统中,负荷设定有三种不同的曲线形式,第一种是普通负荷曲线,为常值-11%,不随生产规格和机组速度的变化而变化。第二种是张力模式下薄板负荷曲线,当中央段速度低于250m/min时,负荷设定为-4%,当中央段速度从250m/min升高到最高速480m/min时,负荷设定呈线性降低,到480m/min时为-8%。如此设计是因为薄板(≤0.19mm)生产过程中容易产生褶皱,对辊型、安装精度和张力系统都有严格要求,而对张力系统的要求主要表现在张力不能太大,以及张力在速度升高过程中逐渐增加。当然,张力也不能太小,否则会影响带钢对中,产生漂移而造成边损、断带。第三种是延伸率模式下薄板负荷曲线,当中央段速度低于250m/min时,负荷设定为26%,当中央段速度从250m/min升高到最高速480m/min时,负荷设定呈线性减小,到480m/min时为20%,如此设计是因为在延伸率模式下,拉矫机内张力高达10000N,相当于出口辊组受到一个巨大的后拉力,需要辊组本身提供一个向前的力矩,以使前处理和电镀段的带钢张力不至于过大而产生褶皱。主辊马达负荷曲线,如图2所示。

1.2延伸率马达控制系统

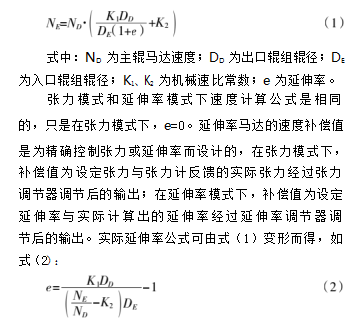

拉矫机有两种工作模式:张力模式和延伸率模式,实际上都是通过调整延伸率马达速度从而改变拉矫机入口辊组和出口辊组之间的速度差来实现的[4-6]。延伸率马达速度给定也由两部分组成:速度计算值和速度补偿值。速度计算值NE基于行星齿轮系的传速比公式以及设定的延伸率,如式(1):

从式(2)可以看出,计算的关键在于出口辊组和入口辊组速度脉冲的准确获取。为了消除速度干扰,提高延伸率计算的准确性和可靠性,系统采用算术平均滤波技术,即将本次采样值与前9次采样值取算术平均值后,作为本次计算的数据。

1.3拉矫机自动位置控制

两弯两矫的投入与打开由液压缸控制,而压下量的调整由变频电机控制,通过编码器和放大器将实际移动距离送给PLC,由PLC进行自动位置控制,位置控制精度为0.05mm,运行速度为3mm/s,最大行程50mm,调整范围为+13mm~-10mm。

自动位置控制投入工作有两种方式:自动方式和手动方式。自动方式下,当焊缝到达拉矫机入口辊组之前2s时,压下量自动减小2mm(轻压下状态);当焊缝到达拉矫机出口辊组时,压下量自动恢复到设定值。手动方式下,由操作人员在MMI画面上设定目标距离,然后给出运行指令,位置控制系统控制相应辊组达到设定的压下量。

2拉矫机在实际使用中出现的问题及讨论

2.1拉矫机在实际使用中出现的问题

在生产0.18mm以下的料时机组发生断带,前后停机时长达15h。经过对现场实际生产数据的分析,拉矫机主要问题包括:①拉矫机负荷设定和控制存在缺陷,无法满足薄料的生产。②焊缝到达后,拉矫机要进行抬辊动作以及模式切换,导致前后板形发生波动。③矫直效果差,无法有效改善板形。

2.2原因分析及应对措施讨论

2.2.1拉矫机主辊电机负荷优化

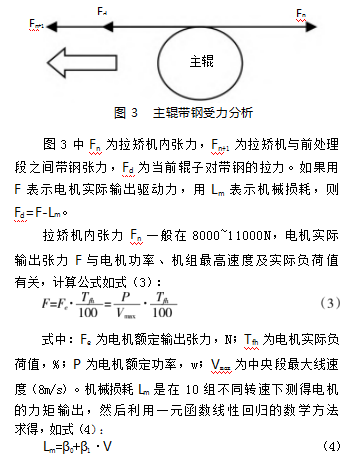

拉矫机与前处理段之间带钢张力对机组的稳定运行至关重要,如果太大,则容易引起带钢褶皱甚至撕裂;如果太小,则带钢容易跑偏直至刮断。为了说明拉矫机主辊电机的负荷与张力的关系,选取主辊某段上的带钢做受力分析,如图3所示。

式中:β0为回归函数常量;β1为回归函数速度变动系数。

综合上述Fn、F、Lm的计算方法,就可根据上述的受力分析计算出拉矫机出口与前处理段之间带钢的张力Fn+1。

假设机组运行速度为300m/min,拉矫机处于张力模式时,拉矫机内张力Fn为4700N,拉矫机处于延伸率模式时,拉矫机内张力Fn为9000N。机械损耗在调试时已经确定,β0=0.13,β1=0.05,拉矫机主辊电机功率为175kW。综合上述参数进行计算,数据如表1所示。

根据前述“拉矫机控制原理”,表1中电机实际负荷-11为0.20mm以上厚度的带钢生产过程中拉矫机主辊电机设定参数,电机实际负荷-4和-8为0.20mm以下厚度的带钢在拉矫机张力模式下主辊电机设定参数,300m/min速度时拉矫机出口张力9321N。根据经验,假定在9000~11000N范围内都是可以的。电机实际负荷26在原设计中为0.20mm以下厚度的带钢在拉矫机延伸率模式下主辊电机设定参数,这时拉矫机出口张力只有6183N,远远小于9000N,出口带钢出现松弛跑偏也就不足为奇了。在试验过程中,将负荷由26依次减小至20、16、10和5,对应的出口张力分别为7495N、8371N、9683N、10777N,在现场观察到实际带钢在运行过程中也逐渐绷紧,当负荷为10和5时,带钢已经没有松弛现象,能够满足高速生产的要求。目前系统中确定的主辊电机参数为5。

2.2.2拉矫机过焊缝模式切换的优化

原设计中,当焊缝到达拉矫机时,如果拉矫机此时处于延伸率模式,则切换到张力模式,一直到焊缝经过拉矫机后再切换回延伸率模式,同时延伸辊和反弯辊打开2mm。在实际生产过程中,这种模式的切换和抬辊动作引起板形的严重波动,因此必须加以改进,争取在焊缝到达前后拉矫机维持正常的工作状态。

3结论

综上所述,文章深入探讨了薄带拉伸弯曲矫直机的工作原理、控制系统及在实际应用中的问题与对策。通过详细分析拉矫机的主辊马达控制、延伸率马达控制及自动位置控制系统,揭示了其控制精度与稳定性的关键因素。针对生产中出现的跑偏断带、板形波动等问题,提出了优化主辊电机负荷、改进过焊缝模式切换及结构形式等解决方案。研究结果表明,通过这些措施可显著提升拉矫机的工作性能与产品质量。未来,随着材料科学与控制技术的不断进步,拉矫机将向更高效、更智能的方向发展,为薄带材生产提供更强有力的技术支持。

参考文献

[1]陈梅,李胜祗,阎军,等.薄带拉伸弯曲矫直技术研究进展[J].安徽工业大学学报(自然科学版),2004(1):11-15.

[2]张静漫.冷轧薄板拉矫机延伸率控制策略与模型研究[D].沈阳:东北大学,2007.

[3]李忠富,王文广,白剑,等.带钢拉伸弯曲矫直变形过程仿真研究[J].北京科技大学学报,2007(S2):137-139.

[4]马伟亮.宝钢1550重卷机组拉矫机延伸率控制技术[C]//全国冶金自动化信息网,《冶金自动化》杂志社.全国冶金自动化信息网2016年会论文集,2016:71-74.

[5]徐军.提高冷轧超深冲汽车用钢伸长率的工艺研究[J].轧钢,2021,38(5):94-99.

[6]李高峰,吴耐,李旭东,等.拉矫工艺带钢伸长率高精度控制方法的开发与应用[J].轧钢,2023,40(2):64-70.