L485Q 无缝管线钢管微观组织及力学性能论文

2026-01-08 10:07:38 来源: 作者:xuling

摘要:文章旨在探究L485Q管线钢管的微观组织与力学性能,通过低碳微合金化设计结合TMCP工艺,成功消除了连铸管坯中粗大晶粒及有害魏氏组织,获得以粒状贝氏体为主、针状铁素体为辅的均匀细化组织,纳米碳化物弥散析出。

摘要:文章旨在探究L485Q管线钢管的微观组织与力学性能,通过低碳微合金化设计结合TMCP工艺,成功消除了连铸管坯中粗大晶粒及有害魏氏组织,获得以粒状贝氏体为主、针状铁素体为辅的均匀细化组织,纳米碳化物弥散析出。力学测试表明,成品管-29℃的冲击功均值为287J,韧脆转变温度(FATT50)低至-64.8℃,该成果证实TMCP工艺优化大口径无缝钢管的强韧平衡,为管线安全服役提供关键技术支撑。

关键词:L485Q;无缝钢管;力学性能;微观组织

L485Q级别管线钢因其高强度、良好的低温韧性以及出色的焊接性能,已成为深水及恶劣服役环境下海底管线的优选材料之一。无缝钢管凭借其整体结构无焊缝、几何尺寸精度高、抗内压能力强、抗疲劳和抗腐蚀性能优异等特点,在高压、大口径及对安全性要求极高的海底管线中具有独特优势。国内外学者围绕管线钢的强化机制、韧化途径及服役性能开展了广泛研究,例如,通过微合金化设计(如Nb、V、Ti的添加)和控轧控冷工艺(TMCP)实现对微观组织的精细调控[1-3],显著提升了钢材的强韧性匹配;针对海水环境腐蚀疲劳行为的研究[4-5]也为材料选择和安全评估提供了重要依据。

然而,现有研究更多聚焦于中小口径焊管或板材的微观组织与性能表征,对于大口径、厚壁无缝管线钢管,尤其是应用于深海环境的L485Q级别无缝钢管,其微观组织的形成与演变规律、力学性能的系统性研究相对较少。大口径无缝钢管在生产过程中面临更大的变形不均匀性和更复杂的相变行为,其最终的组织状态及由此决定的力学性能与小口径管材或板材可能存在显著差异[6]。因此,深入系统地研究大口径L485Q无缝管线钢管的微观组织结构特征及其与关键力学性能的内在关联,不仅有助于优化其生产工艺、保障产品质量稳定性,更能为深海油气工程的安全设计与寿命评估提供不可或缺的材料学基础数据和理论支撑,具有重要的工程应用价值和科学研究意义。

1实验过程

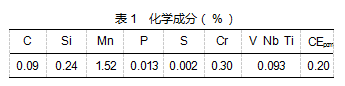

L485Q无缝钢管材料选用低碳+微合金原则,其成分中碳含量低于0.12%,V、Nb、Ti总量控制≤0.15%,根据纯净钢要求,P和S含量分别≤0.020%、0.010%,实际材料的化学成分分析如表1所示。

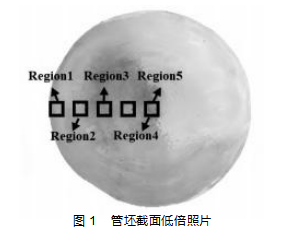

在圆管坯按外壁、1/4、1/2、3/4、内壁制取金相试样如图1所示,并分别命名为Region1-5,依据GB/T 10561—2023标准进行非金属夹杂评级检验,利用Axio Scope A1蔡司金相显微镜对磨抛并经过腐蚀的试样进行组织分析。从无缝钢管上取室温拉伸和低温冲击试样,在对试验钢进行标准冲击试样的同时,开展落锤和CTOD试验,落锤试验试验温度分别为-40℃和-20℃。利用JSM-IT200扫描电镜对断口进行宏观形貌和微观组织特征的观察,分析其在冲击载荷下断口形貌的特征差异。

2结果与讨论

2.1原始试样的微观组织

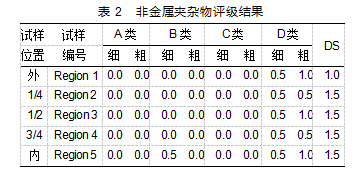

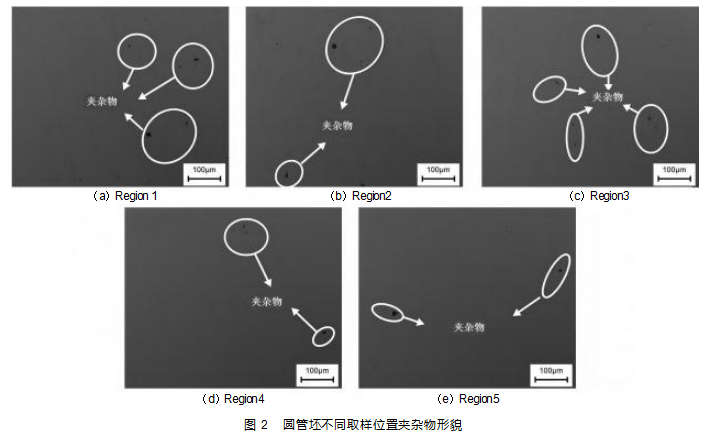

管坯原始组织如图2所示,根据表2非金属夹杂物评级结果,对图2的显微形貌进行分析。图2(a)为管坯外壁的微观组织,显示D类细系0.5级和粗系1.0级球状氧化物,呈分散颗粒状分布,同时存在1.0级DS类超大尺寸夹杂物(长度约200μm),表现为亮白色不规则团簇;图2(b)为管坯试样1/4壁厚处的微观组织,可见D类细系0.5级和粗系0.5级球状氧化物弥散分布,DS夹杂升至1.5级,呈链状聚集;图2(c)为管坯试样1/2壁厚的微观组织,可见D类粗系夹杂达1.0级,颗粒尺寸增大,DS夹杂维持1.5级,局部与基体界面清晰;图2(d)为管坯试样3/4壁厚处的微观组织,显示D类细/粗系均为0.5级,球状氧化物分布较均匀,但DS夹杂仍为1.5级,存在沿轧制方向延伸的条带状特征;图2(e)为管坯试样内壁的微观组织,由图可知除D类细系0.5级和粗系1.0级氧化物外,首次出现B类细系0.5级氧化铝夹杂,具有点状灰色颗粒形貌,DS夹杂保持1.5级,多位于晶界处。所有试样均未检出A类硫化物及C类硅酸盐夹杂,但DS夹杂的普遍存在(1.0~1.5级)表明钢液纯净度控制存在优化空间,此类超大夹杂可能源于精炼过程控氧不足或耐材侵蚀。

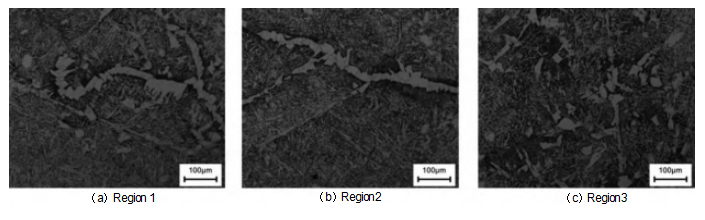

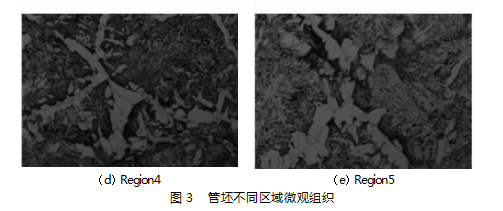

管坯横截面不同位置的晶粒度与显微组织特征,如图3所示。晶粒度形貌显示所有试样晶粒异常粗大且不均匀,晶粒尺寸180~350μm,其中1/2壁厚处晶粒尺寸差异最大,表明管坯凝固过程存在显著的温度梯度;显微组织分析揭示其均为铁素体(F)+珠光体(P)+贝氏体(B)+魏氏组织(W)的混合形态,尤以魏氏组织为突出特征,表现为晶界处向晶内生长的粗大针状结构,可见更密集的针状铁素体网络贯穿原奥氏体晶粒。这种组织不均匀性源于连铸坯缓冷过程中的奥氏体晶粒过度长大,导致相变产物粗化,尤其心部区域因冷却速率较低,魏氏组织发育更显著,成为后续轧制工艺需重点优化的关键缺陷。

2.2 L485Q无缝钢管微观组织

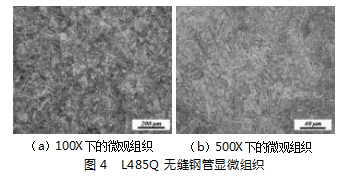

显微照片清晰呈现L485Q成品钢管经在线840℃淬火与630℃回火后的均匀显微组织,如图4所示。其主要特征为:基体以灰白色块状/岛状分布的粒状贝氏体为主体(占比约85%),其间弥散分布着细小的针状铁素体束(亮白色,占比约15%),无原始管坯中存在的魏氏组织或带状偏析;贝氏体板条束尺寸约2~5μm,针状铁素体长度约10~20μm且呈随机取向交织分布,碳化物以纳米级颗粒(<200nm)均匀析出于贝氏体基体,晶粒度达ASTM 10级,平均晶径约11μm;这种高度均匀细化的复相组织源于TMCP工艺中动态再结晶轧制与在线淬火的协同作用。奥氏体晶粒经充分细化后,在临界冷却速率下转变为高密度位错的贝氏体,后续回火促使碳化物均匀析出,最终实现强度-韧性的优化平衡。此外组织均匀且细小,会使材料受力比较均匀,不容易产生应力集中现象,变形开裂的风险较小,并伴随着细晶强化的效果。

2.3 L485Q无缝钢管力学性能

冲击试验揭示L485Q的断裂演化规律,在20~80℃区间内,冲击功随温度降低呈现三阶段特征:高温区(20~-20℃)保持264~184J高位波动,脆性断面率仅8%~24%;中温区(-40℃)冲击功为192~244J,脆性断面率升至22%~26%;低温区(-60~-80℃)冲击功骤降至153~41J,脆性断面率跃增至31%~89%。这种陡变特性表明材料在-60℃以下发生解理断裂主导的模式转变。值得注意的是,即使-80℃的极端条件下仍存在41J的残余韧性,归因于无缝钢管中常见的高比例大角度晶界。这些晶界迫使裂纹拓展路径曲折化,消耗额外能量。

尤其值得注意的是-29℃夏比冲击功高达184~381J,远超标准要求的平均值≥50J,且单值≥40J,这一优异低温韧性直接反映在图5的韧脆转变曲线中。曲线显示在-40℃以上冲击功始终>150J,直至-80℃才陡降至34~46J;通过Boltzmann函数拟合获得FATT50(50%韧性断口形貌转变温度)低至-64.8℃,证实该材料在低温环境中具备极高的抗脆断能力,其本质源于TMCP工艺形成的细晶粒状贝氏体组织及纳米碳化物弥散强化的协同作用。

3结论

综上所述,文章系统研究了L485Q无缝钢管的微观组织及力学性能。通过室温拉伸实验和低温冲击实验,并结合TMCP工艺处理后的金相组织对L485Q钢的强韧化机理作出解释,具体结论包括:①TMCP工艺彻底消除管坯粗晶与魏氏组织,实现晶粒细化与纳米碳化物弥散强化;②成品管-64.8℃韧脆转变温度满足深海管线标准,-29℃冲击功显著优于规范要求;③粒状贝氏体基体+针状铁素体的复相组织协同提升抗脆断能力。

参考文献

[1]朱文光,李娜,苏航,等.微合金高强度管线钢的成分、组织及强韧化机理研究进展[J].材料热处理学报,2025,46(6):1-14.

[2]宋操.基于TMCP研究套管钢30MnNbRE微观组织和力学性能[D].包头:内蒙古科技大学,2023.

[3]姜金星.低温服役厚壁大口径弯管用X80管线钢板组织调控与力学性能研究[D].秦皇岛:燕山大学,2024.

[4]刘冬.海洋工程用钢腐蚀疲劳裂纹扩展特性及机理研究[D].武汉:武汉科技大学,2023.

[5]王宏光,董坤,黄浩军,等.X65管线钢及牺牲阳极材料在海水环境中的交流腐蚀行为研究[J].材料保护,2023,56(7):47-56.

[6]郭克星,王一岑,陈铭,等.TMCP工艺对X70管线钢在酸性环境中织构和抗氢脆性能的影响[J].焊管,2022,45(4):61-68.