溴化工生产中高效溴素回收技术的研究与应用论文

2025-11-07 16:06:55 来源: 作者:xuling

摘要:针对溴化工生产过程中溴素损失较大的问题,通过采取优化吸收工艺参数、改进吸收设备和添加化学助剂等措施,建立了一套高效的溴素回收系统。

摘要:针对溴化工生产过程中溴素损失较大的问题,通过采取优化吸收工艺参数、改进吸收设备和添加化学助剂等措施,建立了一套高效的溴素回收系统。研究表明,采用新型填料塔替代传统板式塔,将吸收液的pH值控制在2.8~3.2范围内,溴素吸收率可提高至96.8%。添加特定浓度的表面活性剂,可使气液两相充分接触,进一步提升吸收效果。采用高效溴素回收技术,每年可减少溴素损失85 t,折合价值323万元,实现了经济效益与环境效益的双赢。

关键词:溴化工;溴素回收;吸收工艺;过程优化;经济效益

0引言

溴素作为化工生产中不可或缺的原料,广泛应用于阻燃剂、医药、农业和电子工业等领域。随着化工产业的快速发展,有限的溴素资源与日益增长的需求之间的矛盾逐渐凸显。在化工生产过程中,由于蒸发、泄漏和不完全反应等因素导致的溴素损失不仅造成了直接经济损失,而且可能引发环境污染问题。传统的溴素回收工艺存在吸收效率低、能耗高等缺陷,亟需开发更高效的回收技术。针对这一现状,开展了系统的溴素回收技术研究,从工艺优化、设备改进和化学助剂应用等多个角度,建立了一套完整的解决方案。

1工程概况

1.1项目背景

某化工企业溴素年产量达15 000t,是国内重要的溴素生产基地。在溴化工生产过程中,废气中的溴素质量浓度高达280mg/m,年损失溴素约145t,造成巨大的经济损失。同时,溴素废气的排放对周边环境和职工的健康构成了严重威胁,环保部门多次督查要求企业整改。2022年以来,国家相继出台多项环保政策,对溴素等特征污染物排放提出更严格的要求。针对上述问题,企业投资2800万元建设溴素回收工程,采用新型高效溴素回收技术对废气中的溴素进行回收利用,实现提质增效和清洁生产的双重目标。该工程设计处理废气的能力为8000 m/h,溴素回收率达到95%以上。工程建设过程中,充分考虑了工艺先进性、设备可靠性和运行经济性,为后续同类项目提供了示范。

1.2工艺流程

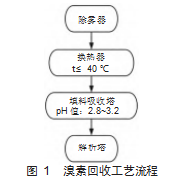

溴索回收工艺流程如图1所示,王要包括预处理、吸收和解析三个环节[1]。废气首先经过除雾器去除液滴和颗粒物,采用玻璃纤维除雾网,去除效率达99%。随后,进入换热器降温至40℃以下。预处理后的废气进入填料吸收塔,采用pH值为2.8-3.2的硫酸溶液作为吸收剂,在塔内与废气逆流接触。吸收塔采用新型高效陶瓷填料,比表面积为850 m/m³,空隙率为92%,显著提高了气液传质效率。吸收液定期排入解析塔进行气提再生,解析出的溴素气体经冷凝后返回生产工序循环利用。系统配备了在线监测设备,包括溴素浓度分析仪、pH计和温度传感器等,实时监控关键参数,确保系统稳定运行。工艺过程采用DCS集中控制,实现了系统的智能化运行。

2技术应用

2.1吸收设备改进

采用新型球形陶瓷填料替代传统板式塔板,填料直径为Φ25 mm,空隙率为92%,比表面积为850 m2/m3,提高了气液接触面积。对塔体结构进行优化设计,塔径为Φ1.2 m,填料层高为3.5 m,采用FDMP流场模拟技术对气液分布器进行优化,实现气液均匀分配。

气体分布器采用多孔板式结构,开孔率为15%,孔径为Φ8 mm,确保气体均匀进入填料层[2]。液体分布器选用格栅型,开孔直径为Φ12 mm,布置密度为28个/m2,实现液体均匀喷淋。在塔底设置高效气液分离装置,采用折流板结构,降低液体夹带。填料支承结构采用格栅板,开孔率为65%,承托能力≥1 500 kg/m2[3]。系统阻力的计算公式如式(1):

式中:Δp为压降,Pa;ξ为阻力系数;ρ为气体密度,kg/m3;v为气体速度,m/s;ε为填料空隙率。

2.2工艺参数优化

通过正交试验确定最优工艺参数组合。控制吸收温度在35~40℃范围内,降低温度,会导致吸收液黏度增大,提高泵耗。采用在线pH计实时监测,通过加酸泵自动调节pH值,将pH值控制在2.8~3.2范围内。液气比优化为2.8 L/m3[4]。溴素吸收速率r的计算公式如式(2):

式中:r为吸收速率,mol/(m3·s);kL为液膜传质系数,m/s;a为气液接触比表面积,m2/m3;C*为界面浓度,mol/m3;C为液相浓度,mol/m3。

当吸收温度为38℃、pH值为3.0、液气比为2.8 L/m3时,溴素吸收率达到96.8%。系统配备DCS控制系统,采用PID调节算法,实现温度、pH值和液位等参数的自动调节,控制精度分别为±1℃、±0.1、±50 mm。吸收液在塔内的停留时间控制在25 s以上,确保充分吸收。循环泵选用耐腐蚀磁力泵,流量为15 m3/h,扬程为35 m,电机功率为5.5 kW。

2.3化学助剂应用

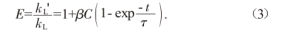

筛选实验表明,十二烷基苯磺酸钠具有良好的增效作用。在吸收液中添加质量分数为0.15%的十二烷基苯磺酸钠,可降低表面张力,增加气液接触面积。表面活性剂对气液界面传质的影响可用公式(3)表示:

式中:E为增效因子;kL'为添加表面活性剂后的传质系数,m/s;kL为原传质系数,m/s;β为活性剂特征常数;C为活性剂浓度,mol/m3;t为接触时间,s;τ为表面更新时间,s。

实验数据表明,添加表面活性剂后,传质系数提高了35%。同时,考察了表面活性剂的稳定性,在pH值为2.8~3.2、温度为35~40℃条件下,系统性能保持稳定,且对后续解析过程无不利影响。每月补加一次表面活性剂,可保持回收系统稳定运行。

3技术应用效果评估

3.1溴素回收率分析

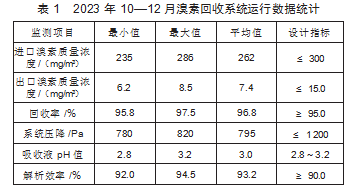

运用高效溴素回收系统对废气进行处理,经过三个月的工业化运行,系统性能保持稳定。定期采集系统进出口气体样品进行检测,采用碘量法测定溴素含量,如表1所示。进口废气中的溴素质量浓度在235~286 mg/m3范围内波动,出口质量浓度稳定在8.5 mg/m3以下,溴素回收率达到96.8%,远高于设计指标95%。填料吸收塔压降稳定在780~820 Pa范围内,低于设计限值1 200 Pa,系统运行平稳。吸收液循环系统运行稳定,pH值控制在2.8~3.2范围内。溴素解析效果良好,解析液质量浓度可达280 g/L,解析效率在92%以上,满足生产需求。通过在线监测系统对系统运行参数进行24 h实时监控,建立了完善的运行台账。每班对关键设备进行巡检,确保设备完好率达到98%以上。系统可实现远程监控和故障诊断,大大提高了运行管理水平。

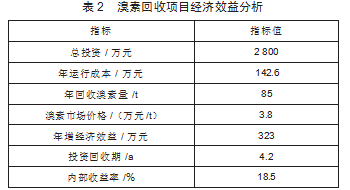

3.2经济效益评估

高效溴素回收技术的应用显著降低了溴素损失,创造了可观的经济效益。项目总投资2 800万元,年运行成本为142.6万元,包括电费、蒸汽费、化学品费用和人工成本等。回收系统每年可回收溴素85 t,按照溴素市场价格3.8万元/t计算,每年可增加323万元的经济效益。考虑到设备折旧和维护费用,项目静态投资回收期设定为4.2 a,内部收益率为18.5%,具有良好的经济可行性。项目实施以来,不仅提高了企业的自动化水平,而且减少了6个操作人员,可以节省人工成本28.8万元/a。系统运行能耗低,与传统工艺相比,每吨产品综合能耗降低了15%,每年可节约85 t标煤,如表2所示。通过回收利用溴素,不仅减少了原料采购成本,而且提高了资源利用效率,实现了经济效益与环境效益的双赢。

3.3环境影响分析

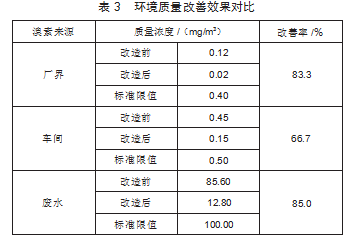

根据环境监测站连续监测数据可知,应用溴素回收技术后,企业周边环境质量得到了显著改善,如表3所示。项目实施后,厂界溴素质量浓度由原来的0.12 mg/m3降至0.02 mg/m3以下,远低于《大气污染物综合排放标准》(GB 16297—1996)规定的0.4 mg/m3限值。工作场所的空气中,溴素质量浓度降至0.15 mg/m3以下,符合《工作场所有害因素职业接触限值》(GBZ 2.1—2019)要求。周边居民投诉次数从每年15次降至零,员工职业病发病率显著下降。废水中的溴素质量浓度降低了85%,减轻了废水处理负荷。设备密闭性能良好,监测期间未发生溴素泄漏事故。

4结语

通过系统研究和工业实践,建立了一套适用于溴化工生产的高效溴素回收技术体系。研究结果表明,通过设备改进、工艺优化和化学助剂的协同应用,能够显著提升溴素回收效率。研究成果为溴化工行业节能减排和可持续发展提供了新的技术路径,具有重要的推广应用价值。未来进行后续研究,建议在自动化控制和智能化运行方面进行深入探索,进一步提升系统的稳定性和可靠性。

参考文献

[1]蔡利新.化工生产过程的溴素损失与资源利用研究[J].清洗世界,2024,40(8):76-78.

[2]姚风浩,王泽尧,冯忠祥,等.溴化氢资源化用于四溴双酚A合成工艺[J].化学工程,2023,51(5):8-12.

[3]肖洪涛.佰仕邦攻克PTA工厂溴回收技术[J].聚酯工业,2022,35(6):68.

[4]詹国平,李天秀,马晨,等.溴甲烷回收再利用设施的现状与展望[J].植物检疫,2017,31(5):1-9.