选煤厂泥浮选起泡剂试验分析论文

2025-11-07 16:12:58 来源: 作者:xuling

摘要:研究主要分析了选煤厂泥浮选起泡剂试验,以某矿井型选煤厂为例,采用数据对比和实验分析等方法进行深入研究。

摘要:研究主要分析了选煤厂泥浮选起泡剂试验,以某矿井型选煤厂为例,采用数据对比和实验分析等方法进行深入研究。研究结果显示:H5051+仲辛醇的起泡剂组合与H5051+现用起泡剂的起泡剂组合相比效果更好,基于现场试验结果确定捕收剂使用量为700 mL/min,起泡剂使用量为100 mL/min,仲辛醇单价约为21元/kg,现有起泡剂单价约为26元/kg,可节约起泡剂约5元/kg,技术经济效益显著。仲辛醇作为浮选起泡剂具有效果良好,且不溶于水、低毒性等优点,可为选煤厂提供参考帮助。

关键词:选煤厂;泥;浮选;起泡剂;试验

0引言

矿物颗粒与气泡的碰撞、黏附以及脱附构成了浮选微观模型中的3个独立过程[1]。在该过程中,产生适量的、大小合适的气泡是起泡剂在矿物浮选过程中的基本作用,但起泡剂种类和用量也会影响矿物颗粒之间的接触以及泡沫层中是否能促使黏附在气泡中的疏水性矿粒和亲水性矿粒分离等过程[2]。因此,起泡剂性能的优劣将直接影响浮选效果[3]。现阶段选煤厂常用的起泡剂包括酮类、醚类和醇类等物质,但是在理论研究方面并不充分,为深入探究起泡剂的实践应用效果,有必要对选煤厂煤泥浮选起泡剂进行试验分析,对提升起泡剂应用效果具有显著的现实意义。

1试验基础

1.1试验煤样

某选煤厂为矿井型选煤厂,生产规格为2.5 Mt/a,原煤处理能力约为455 t/h。原煤主要为焦煤和少量瘦煤与肥煤。在试验期间将选煤厂原煤编号为1#,选取隔壁选煤厂的煤炭编号为2#,并设计一组空白对照组,煤样编号为3#。

对煤样进行工业分析,结果显示,两种煤均满足炼焦煤的标准,且均为烟煤。然而,对比水分、挥发分及固碳量等指标,进口煤的品质明显优于其他煤种。小型筛分实验针对国外煤的浮选入料、浮选精煤及浮选尾煤进行,结果显示三种粒径的灰分含量均偏低,均符合浮选装置的反复筛选要求。

在选煤产品中,0.045 mm粒级的灰分满足浮选产品要求,而小于0.045 mm的灰分含量却超出预期,表明药剂对小于0.045 mm颗粒的选择性不足[4]。浮选尾煤中,粒径为0.25 mm、0.25~0.125 mm及0.125~0.075 mm的灰分均符合浮选细煤的质量标准,尤其是0.25 mm小颗粒的损失显著,严重影响精煤的产量。

煤泥浮选效果不佳多因药剂用量不足或药剂种类及比例不当。异种煤的浮选实验发现,存在一批难处理的煤样。在煤泥筛选过程中,应适当增加化学剂的使用量。浮选过程中对浮选有害的杂质矿物主要为石英、高岭石和方解石。蒙脱土、方解石、钙镁石等,这些矿物成分的粒度分布相近。

不同粒度的矿物在浮选过程中表现出相似特性,其中石英、高岭石、方解石及蒙脱土、钙镁石等,因其含有的高岭岩在水中易破碎成细粒土,导致高岭石在小于0.045 mm粒度级别中大量存在[5]。浮选尾矿的矿物成分分布亦相近,从大到小排序为石英、高岭石、蒙脱石、小于0.045 mm的高岭石、其他粒径小于0.045 mm矿物。研究发现,0.045 mm粒级中高岭土含量较高,难以有效分选煤泥,导致精煤损失。

1.2试验试剂

在试验期间使用的捕收剂为H5051捕收剂,设计两种药剂组合,分别为组合一:“H5051+现用起泡剂”,组合二:“H5051+仲辛醇”[6]。

试验中设定矿浆质量浓度为80 g/L,捕收剂使用量为55、75、95μL三个级别,起泡剂使用量为35、45、55μL三个级别。

2试验结果

2.1指标计算分析

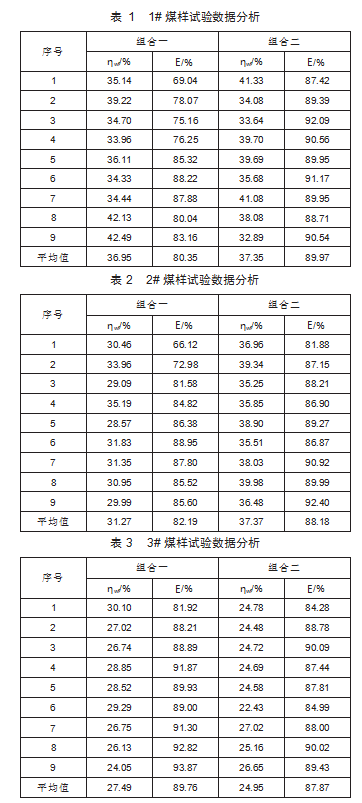

对三组煤样和两种试验药剂的结果分析,具体情况如下表1—表3所示。

通过表中数据分析可知,在上述煤样中两种不同药剂组合的性能差异比较明显,组合二的效果相比组合一的效果更加良好。

2.2产率和灰分对比分析

对三组煤样的精煤和尾煤产率对比分析。1#煤样在药剂组合一作用下的的精煤和尾煤产率最大值分别为80.4%和39.6%,在药剂组合二作用下的精煤和尾煤产率最大值分别为86.3%和21.7%;2#煤样在药剂组合一作用下的的精煤和尾煤产率最大值分别为82.3%和39.8%,在药剂组合二作用下的精煤和尾煤产率最大值分别为84.5%和26.2%;3#煤样在药剂组合一作用下的的精煤和尾煤产率最大值分别为90.7%和22.2%,在药剂组合二作用下的精煤和尾煤产率最大值分别为86.3%和21.7%。综合分析可知,在三组煤样中,组合二的浮选效果与组合一的浮选效果较好。

2.3浮选完善指标和可燃体回收率对比分析

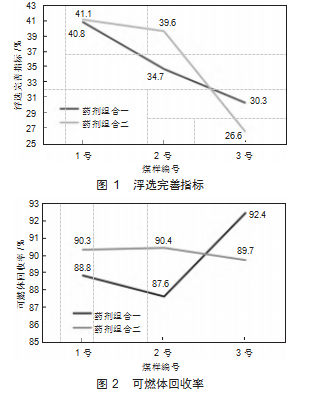

对三组煤样的浮选完善指标和可燃体回收率对比分析。具体情况如图1和图2所示。

通过数据综合分析可知,药剂组合二与药剂组合一相比,浮选完善指标和可燃体回收率的综合表现相对较小,浮选效果更佳。

3试验应用效果分析

3.1浮选工艺分析

浮选系统适用于处理粒径为<0.5 mm的物料。在选煤厂中,采用精矿粉的二段浮选工艺流程。具体流程如下:首先,通过磁选器分离后的精煤尾矿与精煤水平振动离心机的离心液合并,然后输送至粗精煤弧筛进行筛分。筛分后的物料随后进入一段浮选、二段浮选以及尾矿浓缩环节。二次浮选所得的精矿则送入增压压滤机进行处理。尾矿在经历一级浓缩后,在增压压滤机的作用下,滤饼被送至分选装置,而处理后的出水则回流至一级浮选。在此过程中,一次浮选使用循环水,而二次浮选则采用清水。

3.2浮选药剂试验分析

需要对浮选药剂最佳使用量分析,在实验中使用计量泵、量筒、秒表、电源线、加药装置以及药剂添加罐等工具,试验条件如下:

浮选入浮质量浓度控制在80~120 g/L区间,由此确定选煤厂浮选来料的稳定性;在试验期间确保加药量的稳定性,避免在加药装置中出现药剂打空的情况;外来煤的添加量控制在300~350 t/h,原煤总量约为700~750 t/h,捕收剂H5051的量设计为三个等级,分别是500、700、900 mL/min,起泡剂使用量设计为100、180 mL/min两个级别。

采用405#浮选机进行试验,经过1 h的正常生产后进行采样分析,对药剂添加量调整后需要间隔1 h后才能够进行下一组分的取样分析。入料采样量为1 L、精矿采样量为2 L、尾矿采样量为3 L,以此采样间隔为15 min,连续3 h采样作为一组数据。分别测量灰分数据,通过对比后得到最佳药剂添加量。

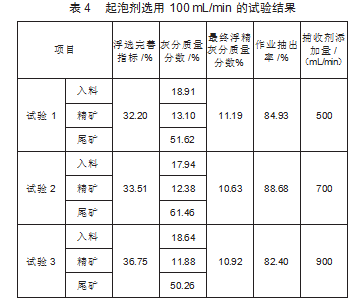

起泡剂选用100 mL/min,试验结果具体情况如表4所示。

在试验期间的浮选精煤产品≤11.51%,均达到合格水平;二次浮选经灰分符合水平,所以在一次浮选中将作业抽出率作为主要的评价指标,基于现场试验结果将捕收剂设计为700 mL/min,起泡剂使用量设计为100 mL/min,能够得到最佳浮选效果。

3.3技术应用效益分析

在试验条件相同条件下,仲辛醇起泡剂的浮选精煤产率、灰分、浮选完善指标以及可燃体回收率的指标与现有起泡剂相比效果显著。在只考虑浮选指标因素的条件下,优先选择仲辛醇作为起泡剂。仲辛醇单价约为21元/kg,现有起泡剂单价约为26元/kg,每公斤起泡剂可节省约5元,技术经济效益显著。

4结论

对选煤厂泥浮选起泡剂试验分析具有重要的作用,能够为选煤厂生产工艺效率与效益提升提供参考帮助。在研究期间以某选煤厂的浮选工艺体系作为研究对象,分析不同煤样在不同浮选起泡剂的浮选效果。通过研究结果显示,H5051+仲辛醇的药剂组合相比效果良好,其中捕收剂使用量设计为700 mL/min,起泡剂使用量设计为100 mL/min时的浮选效果相对最佳,与选煤厂现有浮选工艺起泡剂相比每kg可节省5元左右。

参考文献

[1]王军,孙健,侯玉茂,等.不同碳链长度起泡剂对1/3焦煤浮选效果的影响[J].煤炭加工与综合利用,2021(4):39-41.

[2]梁云帆,程伟.起泡剂对高灰尾煤泥浮选的影响及机理研究[J].矿冶工程,2024,44(4):189-193.

[3]常梦洁,李欣,陈嘉亮,等.微乳液的制备及煤泥浮选应用研究[J].煤炭技术,2024,43(8):300-304.

[4]吴江,朱建军,郭苗,等.松河选煤厂浮选系统技术改造实践[J].煤炭加工与综合利用,2024(6):10-14.

[5]侯宝宏,桂洋洋,罗金洋.潘集选煤厂煤泥浮选正交试验研究[J].安徽化工,2023,49(2):85-88.

[6]董婷婷,张家轩,康睿,张晋维.环保型煤泥浮选起泡剂的研发与应用[J].山西煤炭,2022,42(1):48-51.